一种零部件加工设备及加工方法与流程

本发明涉及湍流器加工装置,具体涉及一种零部件加工设备及加工方法。

背景技术:

1、换热器能够将热流体的部分热量传递给冷流体,是工业流体实现热交换的一种主要装置;在换热器的换热管道内插入湍流器,可以提高换热效率;湍流器为一长条形零件,通常为扭转成螺旋麻花状的薄钢带。

2、现阶段,湍流器的制造多采用人工扭转的方式,具体为将薄钢带的一端固定,人工绷紧薄钢带的另一端并扭转,保持一段时间成型后松开,即可使薄钢带扭转变形成麻花状,形成最终的湍流器;现有的湍流器的制造方法具有以下缺陷:一、薄钢带整体在扭转时受力不均匀,靠近扭转端的薄钢带承受的扭转力大,扭转形成的扭转间距密集;靠近固定端的薄钢带承受的扭转力小,扭转形成的扭转间距稀疏;这就造成整个湍流器的扭转间距不均匀,会影响到流体的换热效率;二、薄钢带在扭转成型后容易回弹变形,无法稳定的保持制造时的扭转间距要求,湍流器的扭转间距难以精准的控制,废品率较高;三、湍流器只能一条一条的扭制,无法连续加工,也难以实现机械自动化,制造效率低下,制造人员的劳动强度较大;四、对于长度较长的湍流器,由于制造时的扭转力的传递距离有限,无法一次制造成型,必须分段制造,制造规格受限。

3、因此,研发设计一种能够实现湍流器的连续机械自动化制造,湍流器的扭转间距均匀,质量稳定的零部件加工设备及加工方法是现阶段亟待解决的一个问题。

技术实现思路

1、对于现有技术中所存在的问题,本发明提供了一种零部件加工设备及加工方法,利用主传动轴可以同步的驱动旋转盘转动以及主动辊间歇转动;旋转盘上的两个扭板块在固定凸轮盘的内孔的限位下,在随旋转盘的转动的同时周期性的相互靠近或远离;当两个扭板块的间距最小时,主动辊静止,两个扭板块可以将钢带夹紧并扭转;当两个扭板块分离时,主动辊转动,向前输送钢带;在扭板组件和输送组件的相互配合下,可以实现湍流器的连续机械自动化制造,湍流器的扭转间距均匀,质量稳定。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一方面,本发明提供了一种零部件加工设备,包括:

4、驱动组件,所述驱动组件包括主传动轴;

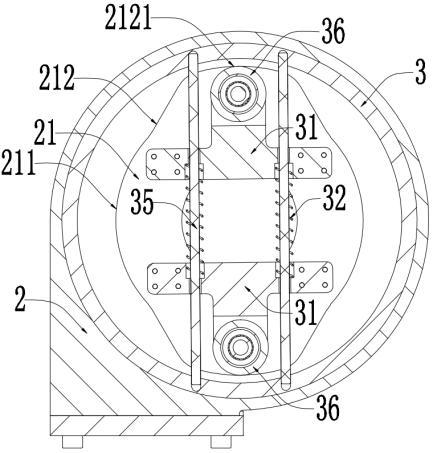

5、扭板组件,所述扭板组件包括固定凸轮盘和旋转盘;所述固定凸轮盘上具有内孔,所述内孔的内壁面包括两段中心对称设置的第一圆弧面,两段所述第一圆弧面之间通过连接面连接;所述旋转盘与所述主传动轴传动连接;所述旋转盘上设有两块能够在相互靠近或者远离的方向上移动的扭板块;两块所述扭板块之间设有第一弹性元件,所述第一弹性元件使两块所述扭板块具有相互远离的趋势;两块所述扭板块位于所述内孔内,两块所述扭板块均与所述内孔的内壁面抵接;

6、输送组件,所述输送组件包括主动辊,所述主动辊与所述主传动轴之间通过间歇运动机构传动连接。

7、作为一种优选的技术方案,当所述主动辊静止时,所述扭板块与所述第一圆弧面抵接,两块所述扭板块之间的间距最小;当所述主动辊转动时,所述扭板块与所述连接面抵接。

8、作为一种优选的技术方案,所述第一圆弧面的弧度设为90°;

9、和/或,当所述扭板块与所述第一圆弧面抵接时,两块所述扭板块之间的间距等于钢带的厚度;

10、和/或,所述连接面包括两段中心对称设置的第二圆弧面,当所述扭板块与所述第二圆弧面抵接时,两块所述扭板块之间的间距不小于钢带的宽度;

11、和/或,所述旋转盘的转动轴线与所述主动辊的转动轴线垂直;

12、和/或,所述旋转盘上设有直线导轨,所述扭板块设于所述直线导轨上并能够沿所述直线导轨移动;

13、和/或,所述旋转盘上设有导向杆,所述导向杆穿过两块所述扭板块;所述第一弹性元件设为压簧,所述压簧套设于所述导向杆上并位于两块所述扭板块之间,所述压簧处于压缩状态;

14、和/或,所述扭板块上设有滚轮,所述扭板块通过所述滚轮与所述内孔的内壁面抵接。

15、作为一种优选的技术方案,所述驱动组件还包括电机和减速机,所述电机通过所述减速机与所述主传动轴传动连接;

16、和/或,所述主传动轴上设有主动齿轮;所述旋转盘上设有与其共轴设置的从动齿轮;所述主动齿轮与所述从动齿轮啮合;

17、和/或,所述主传动轴上设有主动锥齿轮;所述间歇运动机构设为槽轮机构,所述槽轮机构包括槽轮和拨盘,所述槽轮与所述主动辊共轴设置,所述拨盘上设有与其共轴设置的从动锥齿轮;所述主动锥齿轮与所述从动锥齿轮啮合。

18、作为一种优选的技术方案,所述槽轮包括若干周向间隔分布的径向开口槽和内凹锁止弧;所述拨盘包括若干周向间隔分布的拨动销和外凸锁止弧;所述径向开口槽与所述拨动销相匹配,所述内凹锁止弧与所述外凸锁止弧相匹配。

19、作为一种优选的技术方案,所述输送组件与所述扭板组件之间设有固定导向组件,所述固定导向组件包括导向槽,所述导向槽沿从所述输送组件到所述扭板组件的方向延伸。

20、作为一种优选的技术方案,还包括底座,所述底座上设有箱体,所述主传动轴、所述扭板组件、所述输送组件和所述固定导向组件均位于所述箱体内;所述箱体上具有进料口和工件输出口;所述工件输出口的内径不小于钢带的宽度;所述箱体包括上箱体和下箱体。

21、作为一种优选的技术方案,所述箱体上靠近所述间歇运动机构处设有观察口;

22、和/或,所述电机和所述减速机均固定于所述箱体的外壁上,所述箱体上具有电机连接口,所述主传动轴的一端从所述电机连接口伸出并与所述电机传动连接;

23、和/或,所述上箱体上设有上盖门;

24、和/或,所述底座上设有若干支撑腿,所述箱体固定于所述支撑腿上;

25、和/或,所述固定凸轮盘和所述固定导向组件均与所述箱体固定连接;所述旋转盘、所述主动辊、所述拨盘均通过轴承座可转动的设于所述箱体内;

26、和/或,所述输送组件还包括从动辊,所述从动辊与所述主动辊贴合;所述从动辊位于所述主动辊上方,所述从动辊可转动的设于从动辊轴承座上;所述从动辊轴承座可移动的设于导向轴座上,所述从动辊轴承座能够在靠近或者远离所述主动辊的方向移动;所述从动辊轴承座与所述导向轴座之间设有第二弹性元件,所述第二弹性元件使所述从动辊轴承座具有向所述主动辊靠近的趋势;所述导向轴座固定于所述上箱体上。

27、作为一种优选的技术方案,所述固定导向组件包括固定于所述下箱体底面上的固定块,所述导向槽设于所述固定块的上端面上,所述固定块的上端面上设有与其固定连接的压板;

28、和/或,所述导向槽靠近所述输送组件的一端的槽宽大于所述导向槽靠近所述扭板组件的一端的槽宽;所述导向槽靠近所述输送组件的一端的槽深大于所述导向槽靠近所述扭板组件的一端的槽深。

29、第二方面,本发明提供了一种零部件加工方法,基于前述的一种零部件加工设备实现,包括以下步骤:将钢带放置于所述主动辊上,并使钢带的一端从两块所述扭板块之间的间隙穿过;所述主传动轴匀速转动,所述主动辊间歇的将钢带输送至所述扭板组件,两块所述扭板块间歇的将钢带扭转。

30、本发明的有益效果表现在:

31、1、本发明的驱动组件上的主传动轴匀速转动,可以同步的驱动旋转盘转动以及主动辊间歇转动;旋转盘上的两个扭板块在固定凸轮盘的内孔的限位下,在随旋转盘的转动的同时周期性的相互靠近或远离;当两个扭板块的间距最小时,主动辊静止,两个扭板块可以将钢带夹紧并扭转;当两个扭板块分离时,主动辊转动,向前输送钢带;在扭板组件和输送组件的相互配合下,可以实现湍流器的连续机械自动化制造,消除了扭转间距疏密不均的现象,生产效率高,湍流器的质量稳定,废品率大大降低。

32、2、本发明通过调整主传动轴与旋转盘之间以及主传动轴与主动辊之间的传动比,可以方便的调整湍流器的扭转间距,湍流器的扭转间距均匀可控,能够稳定可靠的满足加工精度的要求,降低了制造人员的劳动强度和技术要求等级,缩短了加工生产工时,降低了生产成本。

33、3、本发明可以一次性的加工长度较长的湍流器,提高了制造效率,扩展了湍流器的制造规格。

- 还没有人留言评论。精彩留言会获得点赞!