火曲角钢先制孔后制弯工艺的制作方法

本发明涉及输电线路铁塔、广播通讯铁塔的上下变坡段主材连接用火曲内包钢,角钢先制孔后制弯工艺,属于火曲角钢加工。

背景技术:

1、铁塔上下段变坡度通常设计为内包钢、外连接板将上下段主材相互连接的构造方式,此连接方式对火曲内包钢的变形量计算、加工精度的质量要求较高。因此,火曲角钢是铁塔加工中重要的关键环节,现阶段主要有两种形式:一种是采取先火曲后制孔的形式,另一种采取先制孔后火曲的形式。

2、采取先火曲后制孔的形式,按此方法加工需要先下料,将角钢火曲线连接塔身一侧先制孔再火曲,火曲线另一侧孔则按照与之相连接的板件进行套钻,此方法加工出的角钢孔位精度高且安装性高,但由于火曲线另一侧需要套钻,生产效率低且加工成本高。

3、采取先制孔后火曲的形式,将角钢按照零件图所标示的下料长度、制孔位置、火曲角度等工序加工工件,然后将其与相关联部位的板件试拼装,根据拼装后的结果,修正角钢的长度、孔位、火曲位置后,再进行后续的批量生产。此方法为现阶段铁塔厂最为常用的方法,但是通过先制孔后制弯的方式,如果没有进行准确的计算,加工出来的的火曲角钢上孔位与连接主材角钢和外连接板之间的孔位无法通孔,且在生产过程中发现,靠近火曲线较近的孔位在制弯后会发生一定程度的变形,也会导致火曲角钢上孔位与连接角钢之间的孔位无法连接,无法进行试拼装,加工也就精度无法得到保证。

技术实现思路

1、本发明的目的在于提供火曲角钢先制孔后制弯工艺,通过计算合理的补偿尺寸,采用先制孔后折弯的方式,节省了加工成本,提高加工效率,同时也避免了折弯后孔位不对应的技术问题。

2、本发明的上述技术目的是通过以下技术方案得以实现的:火曲角钢先制孔后制弯工艺,包括以下步骤:

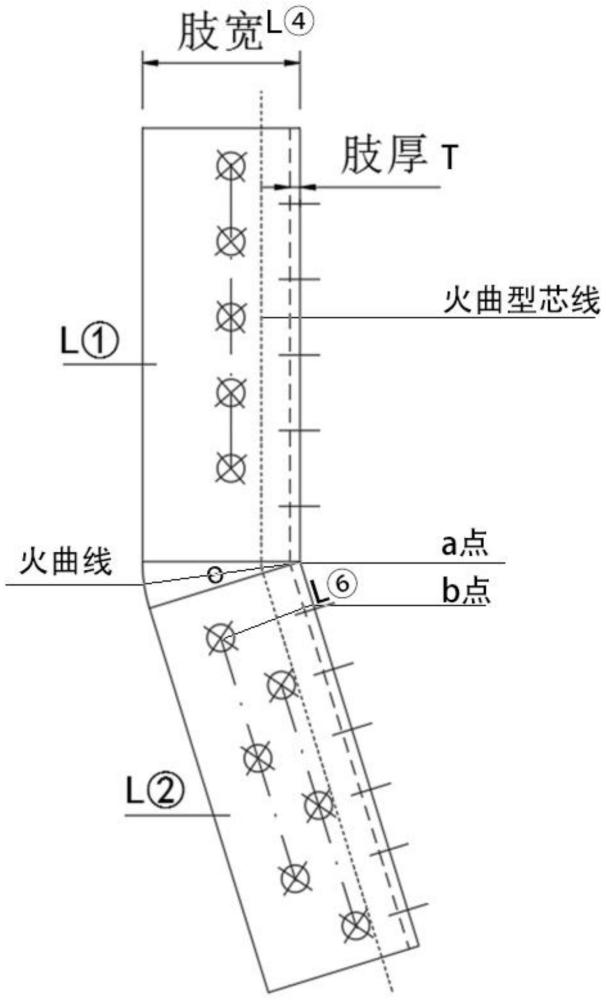

3、步骤1:下料:首先确定连接角钢ⅰ的长度为l①,连接角钢ⅱ的长度为l②、火曲角∠θ和火曲角钢肢厚t,然后确定火曲角钢的型芯线位置,火曲角钢的型芯线位置为角钢外楞线向轧制边方向的平移线,具体平移距离为火曲角钢肢宽l④四分之一加上0.345t和补偿距离3.5t,火曲型芯线距离平移距离为l③=l④/4+0.345t+3.5t,故火曲角钢下料长度l⑤=l①+l②+l③*tan∠θ。

4、步骤2:制孔:首先以连接角钢ⅰ和连接角钢ⅱ的外楞线相交点a为基准,连接角钢ⅰ和连接角钢ⅱ上的孔垂直于外楞线后形成交点b,确定交点a与交点b的距离为l⑥,孔位补偿长度为l⑦=l③*tan∠(θ/2)=(l④/4+0.345t+3.5t)*tan∠(θ/2),并确定火曲角钢上的孔位离火曲线距离为l⑧=l⑦+l⑥,根据l⑧数值,在火曲角钢上进行制孔。

5、步骤3:制弯:首先确定火曲线位置为l⑨=l①或l②+l⑦,和火曲角∠θ再进行制弯。

6、步骤4:校准:针对火曲角钢上每个孔径的圆度、孔位进行尺寸复核,当连接角钢ⅰ和连接角钢ⅱ对应的孔位、孔径不一致时,进行二次制孔修正。

7、优选地,步骤二中,当孔位离火曲线大于50mm时,孔径尺寸按照与连接角钢ⅰ和连接角钢ⅱ对应的孔位孔径一致进行制孔。

8、采用上述技术方案,计算了角钢补偿尺寸,确保了火曲角钢后的准确尺寸,保证型材整体强度,计算了加工孔径位置补偿尺寸,确保制孔孔位位置的正确性,使角钢孔位与连接钢板上的孔位对应,最主要的是对靠近火曲线的孔位进行特殊制孔处理,避免火曲角钢后孔位变形。

9、本发明进一步设置为:步骤二中,当孔位离火曲线大于50mm时,孔径尺寸按照与连接角钢ⅰ和连接角钢ⅱ对应的孔位孔径一致进行制孔。

10、采用上述技术方案,实际生产加工过程中发现,只有当孔位距离火曲线较近时,先制孔后制弯会使,离火曲线较近的孔位一定程度的横向拉伸,从而导致变形,反之,距离火曲线较远的孔位影响微弱,不会导致变形,测试后发现,当孔径距离火曲线超过50mm时,影响较小,按照实际孔径制孔即可,即与连接角钢ⅰ和连接角钢ⅱ对应的孔位孔径一致进行制孔。

11、本发明进一步设置为:步骤二中,当孔位离火曲线不超过50mm时,孔径形状按照椭圆形进行制孔加工。

12、采用上述技术方案,经测试发现当孔径距离火曲线小于80mm时,火曲角钢会使孔径横向拉伸,产生变形,故将孔径设为椭圆形,使制弯后存在一定尺寸余量,在制弯后孔径能拉伸为圆形,避免二次加工。

13、本发明进一步设置为:椭圆形孔位具体形状为:椭圆形孔位长轴与型芯线垂直,椭圆形孔位短轴与型芯线重合。

14、采用上述技术方案,该孔径形状设置为椭圆形孔,制弯后对短轴方向尺寸会有影响,而对长轴方向尺寸影响微弱,设置该尺径差,为制弯工艺保留一定余量。

15、本发明进一步设置为:当火曲角满足:1°≦∠θ≤6°,椭圆形孔位的长轴与短轴尺寸差为0.5mm;当火曲角满足:6°<∠θ≤10°,椭圆形孔位的长轴与短轴尺寸差为1.0mm;当火曲角满足:∠θ>10°,椭圆形孔位的长轴与短轴尺寸差为1.5mm。

16、采用上述技术方案,经过实测,由于火曲角角度的大小直接影响孔位的拉伸长度,火曲角越小,拉伸长度越短,需留有的余量越小,长轴和短轴之间距离差越短,火曲角越大则拉伸长度越长,需留有的余量越长,长轴和短轴之间距离差越长。

17、本发明进一步设置为:在步骤4中,当椭圆形孔位短轴和长轴尺寸不相等时,进行校正,即进行二次制孔,使短轴与长轴尺寸相同,制孔为圆形孔位。

18、采用上述技术方案,在实际生产过程中,存在一定的计算误差或加工误差,难免使制孔和制弯后得出的孔径与所预期不一致,但是在步骤3过程中一留有足够余量,当不一致时,超过合理误差,可进行校正。

19、本发明所取得的有益效果是:

20、采取先制孔后火曲的形式,按照下料、制孔、制弯的顺序,由于是在平面角钢上进行制孔,采用常规制孔工艺和设备即可完成,最后再经过合理计算再进行制弯,与制弯后,在不规则面角钢上进行制孔相比,节省了生产成本,提高了工作效率,加工过程中,留存了足够的补偿尺寸,为校准提供了便利。

技术特征:

1.火曲角钢先制孔后制弯工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的火曲角钢先制孔后制弯工艺,其特征在于:步骤二中,当孔位离火曲线大于50mm时,孔径尺寸按照与连接角钢ⅰ和连接角钢ⅱ对应的孔位孔径一致进行制孔。

3.根据权利要求1所述的火曲角钢先制孔后制弯工艺,其特征在于:步骤二中,当孔位离火曲线不超过50mm时,孔径形状按照椭圆形进行制孔加工。

4.根据权利要求3所述的火曲角钢先制孔后制弯工艺,其特征在于:椭圆形孔位具体形状为:椭圆形孔位长轴与型芯线垂直,椭圆形孔位短轴与型芯线重合。

5.根据权利要求4所述的火曲角钢先制孔后制弯工艺,其特征在于:当火曲角满足:1°≦∠θ≤6°,椭圆形孔位的长轴与短轴尺寸差为0.5mm;当火曲角满足:6°<∠θ≤10°,椭圆形孔位的长轴与短轴尺寸差为1.0mm;当火曲角满足:∠θ>10°,椭圆形孔位的长轴与短轴尺寸差为1.5mm。

6.根据权利要求1所述的火曲角钢先制孔后制弯工艺,其特征在于:在步骤4中,当椭圆形孔位短轴和长轴尺寸不相等时,进行校正,即进行二次制孔,使短轴与长轴尺寸相同,制孔为圆形孔位。

技术总结

本发明公开了火曲角钢先制孔后制弯工艺,包括以下步骤,先确定火曲角钢重心线,然后根据火曲角角度和重心线与角钢边沿距离计算出补偿尺寸,再根据连接角钢长度和补偿尺寸计算出下料长度,再进行制孔,最后折弯并校正;与先制弯后制孔的工艺相比,采取先制孔后火曲的形式,按照下料、制孔、制弯的顺序,由于是在平面角钢上进行制孔,采用常规制孔工艺和设备即可完成,最后再经过合理计算再进行制弯,与制弯后,在不规则面角钢上进行制孔相比,节省了生产成本,提高了工作效率。

技术研发人员:张帝起,陈鑫,黄永,吴凡

受保护的技术使用者:广州增立钢管结构股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!