多功能钛合金焊接工作站及焊接方法与流程

本发明涉及焊接技术,尤其是钛合金焊接相关技术。

背景技术:

1、钛合金是一种具有优异的力学性能和耐腐蚀性能的金属材料,广泛应用于航空航天、化工、医疗、汽车等领域。钛合金的焊接是钛合金制造和加工过程中不可或缺的技术手段,对于钛合金结构的完整性和可靠性起着重要的作用。然而,钛合金的焊接也面临着许多技术难题,主要表现在以下几个方面:钛合金的化学活性高,易被氧、氮、氢等气体污染,导致焊缝脆化、开裂、气孔等缺陷,降低焊接质量和性能,因此在严格的气体保护环境中进行,保证焊接区域的气氛纯度和稳定性。钛合金的热导率低,焊接时产生的热量难以散发,导致焊接区域的温度升高,增加了焊接变形和残余应力的风险,因粗采用合理的预热、后热和去应力处理,控制焊接温度和冷却速率,减少焊接应力和变形。钛合金的焊接工艺复杂,需要考虑焊接方法、焊接参数、焊接设备、焊接工艺流程等多个因素,对于焊接人员的技术水平和操作经验要求较高。因此需要采用先进的焊接技术和设备,实现焊接的自动化、智能化和精确化,提高焊接效率和稳定性。

2、针对上述问题,技术人员提供了一些解决方案,包括氩弧焊、埋弧焊、电子束焊、激光焊和摩擦焊,但是还存在诸多问题和缺陷,在焊接速度、焊缝质量、焊接变形、焊接设备、焊接参数、焊接环境、焊接成本和适用性等方面,还存在一些问题或缺陷。

技术实现思路

1、发明目的,提供一种多功能钛合金焊接工作站及焊接方法,以解决现有技术存在的上述问题。

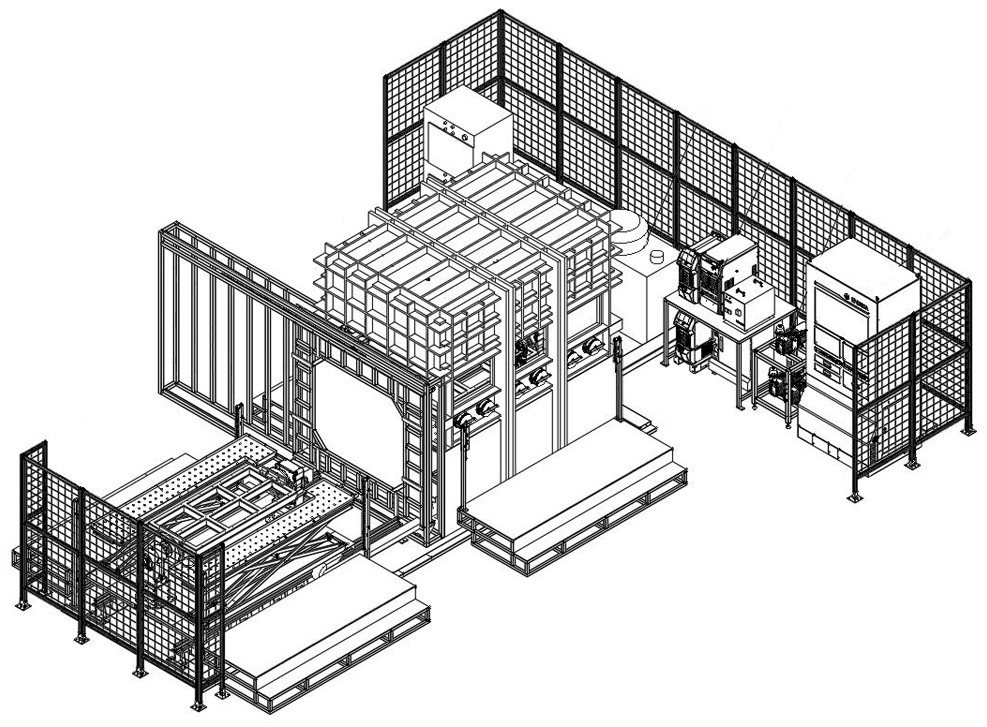

2、技术方案,提供一种多功能钛合金焊接工作站,包括:

3、氩气舱,至少具有一个在工作时保持封闭的收容空间,以提供稳定的焊接环境;

4、变位机,设置在氩气舱中,用于调整待焊接工件的姿态,实现复杂产品的焊接;

5、焊接机器人,设置于氩气舱中,基于预配置的视觉系统和操控系统,自动对工件进行焊接作业;

6、气体控制系统,用于检测氩气舱内预定气体的含量,并将其控制在预设的范围内。

7、根据本技术的一个方面,所述氩气舱包括:

8、本体,采用整体焊接而成,设置有网状加强筋;

9、通过门,采用电机驱动齿轮齿条副传动测向滑开的结构,通过门与本体之间设置有密封锁和充气密封垫;

10、过渡仓,设置在氩气舱一侧,用于工具进出本体;

11、手套口,设置有密封盖和压力平衡装置,以便于在箱体气体真空置换时保持手套内外压力的平衡。

12、根据本技术的一个方面,所述视觉系统包括:

13、第一激光器,用于氩气浓度检测校正;

14、第二激光器,用于焊接区域质量检测,采用网格激光器;

15、耦合器,将第一激光器和第二激光器发出的激光耦合至光线并通过光学窗口出射至焊接区域;

16、反射光导,接收从焊接区域反射的耦合激光信号;

17、分光器,将耦合激光信号分成两束激光;

18、光电检测器,分别接收分光器的光信号,并转换为电信号;

19、数据分析模块,基于接收到的电信号,计算氩气浓度并获取焊接区域的图像数据。

20、根据本技术的一个方面,所述数据分析模块包括:

21、氩气浓度计算模块,基于预配置的激光吸收谱模型,获得氩气的吸收强度,结合朗伯比尔定律建立氩气的吸收强度与氩气浓度的数学模块,通过第一激光器的发射和吸收的激光强度,反推氩气的浓度;

22、浓度偏离计算模块,接收至少三个时段内的氩气浓度数值,然后计算均值,并将该均值与预存储的氩气灌装浓度比较,获得氩气浓度差值,计算氩气浓度差值是否超出阈值;

23、焊接图像生成模块,接收第二激光器的反射光的电信号,预处理,然后对网格激光照射下的焊缝图像进行融合分析,通过网格激光的位置和强度信息,对图像进行校正和配准,最后通过三角测量法,计算焊接区域的三维坐标;利用焊缝的三维坐标数据,通过插值和拟合,重建焊接区域的三维曲面模型,从而获取宽度、深度、高度和角度,形成焊接区域矢量图像;

24、焊接质量输出模块,若氩气浓度差值不超过阈值,则输出焊接区域矢量图像;若超过阈值,则对焊接区域矢量图像进行修正后输出。

25、根据本技术的一个方面,对焊接区域矢量图像进行修正后输出的过程进一步为:

26、读取并根据氩气浓度差值的大小和方向,确定对焊接区域的三维坐标进行的变换类型以及变换的参数;

27、根据变换类型和参数,建立变换矩阵,将焊接区域的三维坐标与变换矩阵进行矩阵乘法,得到修正后的焊接区域的三维坐标;

28、利用修正后的焊接区域的三维坐标,通过插值和拟合,重建修正后的焊接区域的三维曲面模型,从而获取修正后的宽度、深度、高度和角度,形成修正后的焊接区域矢量图像;

29、将修正后的焊接区域矢量图像输出。

30、根据本技术的一个方面,所述激光的发射口和接收口间距小于阈值。

31、根据本技术的一个方面,还包括:本体两侧设置有手套口,通过手套口实现本体手工焊接;手套口由手套口法兰、手套口密封盖及丁基橡胶手套组成,手套口配手套口密封盖及手套口抽真空压力平衡装置,便于在箱体气体真空置换时保持手套内外压力的平衡。

32、根据本技术的一个方面,还包括:

33、移载小车,用于负责变位机和手工平台在工作舱内外之间的转移;上下件时移栽小车将变位机和手工平台移载到工作舱外侧,方便上下工件;

34、需要焊接工作时,移载小车将固定好工件后的变位机和手工平台移载到工作舱内进行焊接工作。

35、根据本技术的一个方面,所述操控系统包括:

36、自动控制模块,舱内压力通过控制系统控制,工作压力在指定范围内可以自由设定,并控制在设定范围内,超出压力设定范围系统会自动停止保护;

37、检测泄漏率模块,通过氧分析仪分析一段时间内氧气的变化,结合计算软件自动技术出氩气舱的泄露率。

38、根据本技术的一个方面,包括如下步骤:

39、s1. 氩气舱内气体置换和纯化

40、s11. 将待焊接工件固定在变位机或手工焊接平台上,通过移载小车将其从上件区移入氩气舱内的焊接区,关闭通过门;

41、s12. 对氩气舱进行抽真空工作,达到指定压力后,向氩气舱内充氩气,达到指定压力后,通过在线检测系统,检测氩气舱内氧气和水蒸气的含量是否满足焊接要求;

42、s13. 如果氧气和水蒸气的含量不满足焊接要求,打开循环净化设备,对氩气舱内气氛进行纯化处理,吸附气氛中的氧气和水蒸气,提高氩气舱内氩气的浓度,直到达到设定范围;

43、s2. 机器人自动焊接

44、s21. 启动机器人自动焊接,对待焊工件进行焊接,采用视觉驱动焊接技术,通过离线编程软件加视觉相机引导实现机器人免示教编程;

45、s22. 机器人自动焊接时,同时启动除尘净化系统,对焊接过程中的焊烟进行处理,采用内循环的结构形式,即从舱体一侧抽取舱内气体,经过除尘过滤器,再将过滤后的气体送到舱内,实现对舱内焊烟的净化处理;

46、s23. 机器人自动焊接完成后,如需要手工焊接时,操作人员通过氩气舱两侧的手套口进行手工焊接;

47、s3. 氩气舱内气体排放和清洗

48、s31. 焊接完成后,内循环除尘净化设备净化除尘一段时间,将氩气舱内的气体进行焊烟除尘过滤,减少焊烟排放量;

49、s32. 内循环净化到指定时间后,打开排气用的风机和进气阀门,通过风机将舱内的氩气排放到舱外,舱外的空气通过进气阀门进入到舱内,通过这种方式稀释掉氩气舱内的氩气浓度,避免氩气舱开门后人员进去导致人员危险;

50、s33. 氩气稀释完成后,即舱内氧气浓度达到指定浓度后,打开通过门,并手动关闭安全锁,防止人为误操作导致通过门关闭;

51、s34. 通过门打开后,移栽小车将变位机和手工焊接平台移出氩气舱,取下焊接后的工件,完成单次工件焊接的工作。

52、有益效果,本发明可以利用视觉系统和数据分析模块对焊接过程进行实时监测和控制,校正氩气浓度的偏差,获取焊接区域的图像数据,输出焊接质量的评价结果;可以实现对复杂形状的钛合金工件的高质量、高效率的焊接,提高产品的性能和可靠性;可以有效地保护焊接区域免受氧气、氮气、水蒸气等大气污染,防止焊缝的脆化和气孔的产生,提高焊缝的强度和韧性。相关技术的优点将在具体实施方式中详细描述。

- 还没有人留言评论。精彩留言会获得点赞!