爬行焊接机器人越障焊接的控制方法和控制装置与流程

本发明涉及设备控制,具体而言,涉及一种爬行焊接机器人越障焊接的控制方法和控制装置、计算机可读存储介质和爬行焊接机器人。

背景技术:

1、爬行焊接机器人相对固定式机械臂来说有着更加灵活的作业特点,可在户外大型结构上进行全方位的焊接作业,空间和运动的约束小,但是爬行焊接机器人会受到爬行面的影响,特别是在爬行在有焊缝余高的场景,爬行机越障时会出现机器人侧倾、机器人车头仰起或者机器人车头低垂,从而会带动焊枪跟随移动,导致焊枪末端出现位置偏移,影响焊接的效果和焊接的质量。目前,市面上大部分的爬行机器人并没有解决越障焊接的问题。大多采用打磨焊缝余高或避开越障需要越障的地方留出来让人工进行补焊。

2、但是,采用焊缝余高打磨的方式避开越障焊接,首先,需要增加焊前准备时间,增加打磨的工序,其次打磨后的余高需要焊接完成后,又需要增加补焊的工序。另外,一些特殊的场景不允许打磨焊缝余高,所以打磨的方案不能直接使用。采用机器人避开越障位置,人工进行焊接的方式,虽然可以避免机器人越障的问题,但是会增加焊接的接头,同时需要增加焊接人员,加大人员的投入,接头增多会风大焊接质量的风险,人员增加会增加项目的成本。

3、除此之外,现有技术中还有通过激光传感器采集爬行焊接机器人前方视野的实时激光图像,根据激光图像确定焊接位置与焊枪的相对位置,进而根据相对位置对焊枪位置进行调整的方案,但是由于爬行焊接机器人得到激光传感器安装于爬行焊接机器人车头的前方,在实际进行焊接的过程中,激光传感器并不能采集上述焊枪与焊接位置的实时图像以修正焊枪的位置,根据激光传感器采集到的图像进行焊枪的位置控制容易产生误差。

技术实现思路

1、本技术的主要目的在于提供一种爬行焊接机器人越障焊接的控制方法和控制装置、计算机可读存储介质和爬行焊接机器人,以至少解决现有技术中缺乏一种爬行焊接机器人越障自动焊接的控制方法的问题。

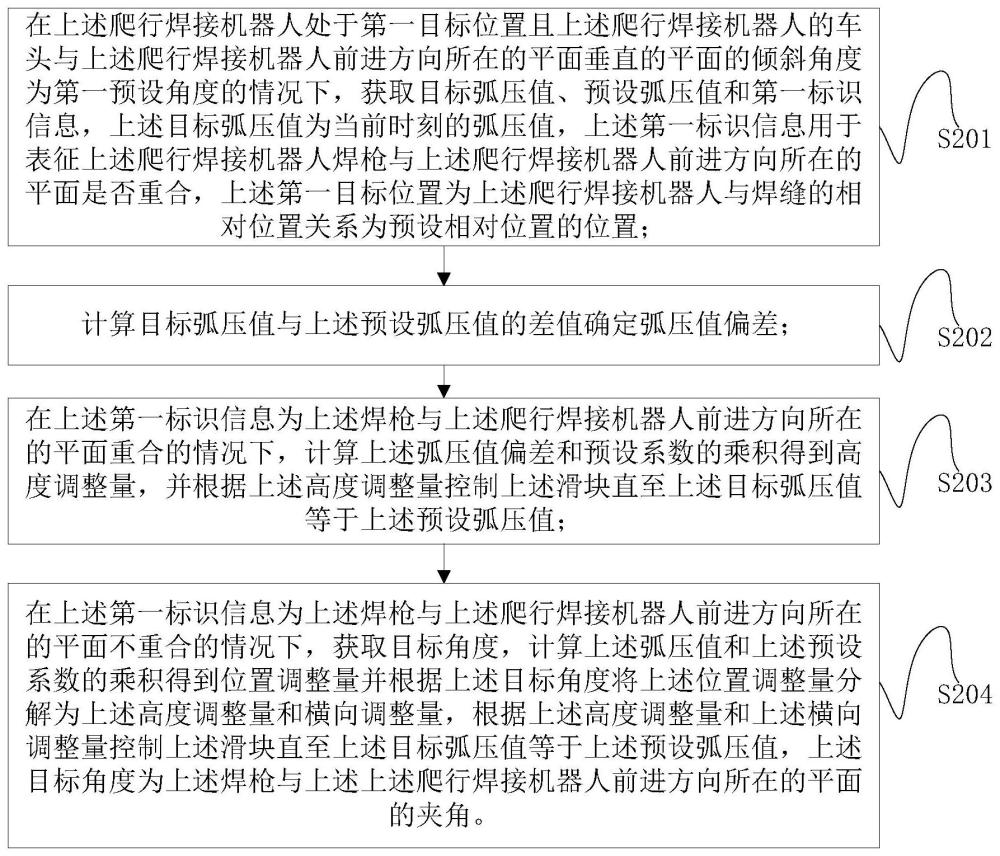

2、为了实现所述目的,根据本技术的一个方面,提供了一种爬行焊接机器人越障焊接的控制方法,所述爬行焊接机器人包括行进装置、车架、焊枪与滑块以及激光传感器,所述爬行焊接机器人用于在大型结构件上移动并自动焊接,所述焊枪与所述滑块连接,所述滑块与所述车架连接,所述滑块用于对所述焊枪的位置调整,所述激光传感器安装于所述车架,所述激光传感器位于所述爬行机器人行进方向的焊枪的前方,所述位置调整包括高度调整和横向调整,所述方法包括:获取实时弧压值,在所述爬行焊接机器人处于第一目标位置且所述实时弧压值处于稳定状态的情况下,获取目标弧压值和第一标识信息,所述目标弧压值为进行焊接时的标准弧压值,所述第一标识信息用于表征所述爬行焊接机器人焊枪与基准平面是否重合,所述第一目标位置为所述爬行焊接机器人与焊缝的相对位置关系为预设相对位置的位置,所述基准平面为所述爬行焊接机器人处于水平状态且所述焊枪处于竖直状态下,所述焊枪所在的平面;计算所述目标弧压值与所述实时弧压值的差值确定弧压值偏差;在所述第一标识信息为所述焊枪与所述基准平面重合的情况下,计算所述弧压值偏差和预设系数的乘积得到高度调整量,并根据所述高度调整量控制所述滑块直至所述实时弧压值等于所述目标弧压值;在所述第一标识信息为所述焊枪与所述基准平面不重合的情况下,获取第一目标角度,计算所述弧压值和所述预设系数的乘积得到位置调整量并根据所述第一目标角度将所述位置调整量分解为所述高度调整量和横向调整量,根据所述高度调整量和所述横向调整量控制所述滑块直至所述实时弧压值等于所述目标弧压值,所述第一目标角度为所述焊枪与所述基准平面的夹角。

3、可选地,在获取目标弧压值和第一标识信息之前,所述方法还包括:获取目标数据集,所述目标数据集包括所述历史时间段内的所述弧压值,所述历史时间段的持续时长为预设时长,所述历史时间段的结束时刻为当前时刻;根据所述目标数据集绘制目标曲线,所述目标曲线为在所述历史时间段内所述弧压值随时间变化的曲线;在所述目标曲线的斜率与0的差值小于第一阈值的情况下,确定所述实时弧压值处于稳定状态。

4、可选地,获取目标弧压值,包括:将目标时刻对应的所述实时弧压值确定为所述目标弧压值,所述目标时刻为所述实时弧压值处于稳定状态的时刻。

5、可选地,获取实时弧压值,包括:获取第二标识信息,所述第二标识信息用于表征所述爬行焊接机器人的焊接电源能否采集所述弧压值;在所述第二标识信息为所述焊接电源能够采集所述弧压值的情况下,将第一弧压值确定为所述实时弧压值,所述第一弧压值为所述焊接电源采集的所述弧压值;在所述第二标识信息为所述焊接电源不能采集所述弧压值的情况下,将第二弧压值确定为所述实时弧压值,所述第二弧压值为弧压传感器采集的所述弧压值。

6、可选地,根据所述第一目标角度将所述位置调整量分解为所述高度调整量和横向调整量,包括:根据所述第一目标角度确定正弦值和余弦值;计算所述位置调整量和所述正弦值的乘积得到所述横向调整量,计算所述位置调整量和所述余弦值的乘积得到所述高度调整量。

7、可选地,根据所述高度调整量和所述横向调整量控制所述滑块,包括:获取第一比例增益、第一积分时间和第一微分时间;根据所述高度调整量、所述第一比例增益、所述第一积分时间和所述第一微分时间计算高度控制量,所述高度控制量为根据pid算法修正之后的所述高度调整量;根据所述横向调整量、所述第一比例增益、所述第一积分时间和所述第一微分时间计算横向控制量,所述横向控制量为根据pid算法修正之后的所述横向调整量。

8、可选地,所述爬行焊接机器人还包括激光图像传感器,所述激光图像传感器安装于所述爬行焊接机器人的车头前方,在获取目标弧压值、预设弧压值和第一标识信息之前,所述方法还包括:通过所述激光图像传感器获取目标图像,并根据所述目标图像确定第二目标位置和第三目标位置,所述目标图像为所述爬行焊接机器人前方距所述爬行焊接机器人距离为预设距离的实时图像,所述第二目标位置为焊缝的坡口中心点的位置,所述第三目标位置为所述目标图像的中心点的位置;根据所述第二目标位置和所述第三目标位置确定位置偏移量,并以所述第三目标位置为基准根据所述位置偏移量控制第一目标速度和第二目标速度以调整所述第二目标位置使所述第二目标位置和所述第三目标位置重合,所述第一目标速度为所述爬行焊接机器人的左侧行进装置的速度,所述第二目标速度为所述爬行焊接机器人的右侧行进装置的速度。

9、可选地,根据所述位置偏移量控制第一目标速度和第二目标速度,包括:在所述第二目标位置在所述目标图像的第一预设区域的情况下,根据所述位置偏移量进行pid运算修正所述第一目标速度得到第一修正速度,并控制所述爬行焊接机器人的所述左行进装置以所述第一修正速度行驶且所述右行进装置以所述第二目标速度行驶;在所述第二目标位置在所述目标图像的第二预设区域的情况下,根据所述位置偏移量进行pid运算修正所述第二目标速度得到第二修正速度,并控制所述爬行焊接机器人的所述右侧行进装置以所述第二修正速度行驶且所述左侧行进装置以所述第一目标速度行驶。

10、可选地,在获取目标弧压值和第一标识信息之前,所述方法还包括:确定目标障碍位置,并在所述目标障碍位置放置越障工装,所述越障工装为高度在第一预设范围内且弧度在第二预设范围内的支撑装置。

11、可选地,在所述目标障碍位置放置越障工装之后,所述方法还包括:获取第二目标角度,所述第二目标角度为所述爬行焊接机器人的车头与水平方向之间的角度;在所述第二目标角度大于预设值的情况下,确定所述爬行焊接机器人处于越障状态。

12、根据本技术的另一方面,提供了一种爬行焊接机器人越障焊接的控制装置,所述爬行焊接机器人包括行进装置、车架、焊枪与滑块以及激光传感器,所述爬行焊接机器人用于在大型结构件上移动并自动焊接,所述焊枪与所述滑块连接,所述滑块与所述车架连接,所述滑块用于对所述焊枪的位置调整,所述激光传感器安装于所述车架,所述激光传感器位于所述爬行机器人行进方向的焊枪的前方,所述位置调整包括高度调整和横向调整,所述装置包括:第一获取单元,用于获取实时弧压值,在所述爬行焊接机器人处于第一目标位置且所述实时弧压值处于稳定状态的情况下,获取目标弧压值和第一标识信息,所述目标弧压值为进行焊接时的标准弧压值,所述第一标识信息用于表征所述爬行焊接机器人焊枪与基准平面是否重合,所述第一目标位置为所述爬行焊接机器人与焊缝的相对位置关系为预设相对位置的位置,所述基准平面为所述爬行焊接机器人处于水平状态且所述焊枪处于树枝状态下,所述焊枪所在的平面;第一计算单元,用于计算目标弧压值与所述实时弧压值的差值确定弧压值偏差;第二计算单元,用于在所述第一标识信息为所述焊枪与所述基准平面重合的情况下,计算所述弧压值偏差和预设系数的乘积得到高度调整量,并根据所述高度调整量控制所述滑块直至所述实时弧压值等于所述目标弧压值;第三计算单元,用于在所述第一标识信息为所述焊枪与所述基准平面不重合的情况下,获取第一目标角度,计算所述弧压值和所述预设系数的乘积得到位置调整量并根据所述第一目标角度将所述位置调整量分解为所述高度调整量和横向调整量,根据所述高度调整量和所述横向调整量控制所述滑块直至所述实时弧压值等于所述目标弧压值,所述第一目标角度为所述焊枪与所述基准平面的夹角。

13、根据本技术的再一方面,提供了一种计算机可读存储介质,所述计算机可读存储介质包括存储的程序,其中,在所述程序运行时控制所述计算机可读存储介质所在设备执行任意一种所述的方法。

14、根据本技术的又一方面,提供了一种爬行焊接机器人,包括:一个或多个处理器,存储器,以及一个或多个程序,其中,所述一个或多个程序被存储在所述存储器中,并且被配置为由所述一个或多个处理器执行,所述一个或多个程序包括用于执行任意一种所述的方法。

15、应用本技术的技术方案,在上述爬行焊接机器人越障焊接的控制方法中,首先,获取实时弧压值,在上述爬行焊接机器人处于第一目标位置且上述实时弧压值处于稳定状态的情况下,获取目标弧压值和第一标识信息,上述目标弧压值为进行焊接时的标准弧压值,上述第一标识信息用于表征上述爬行焊接机器人焊枪与基准平面是否重合,上述第一目标位置为上述爬行焊接机器人与焊缝的相对位置关系为预设相对位置的位置,上述基准平面为上述爬行焊接机器人处于水平状态且上述焊枪处于竖直状态下,上述焊枪所在的平面;然后,计算上述目标弧压值与上述实时弧压值的差值确定弧压值偏差;之后,在上述第一标识信息为上述焊枪与上述基准平面重合的情况下,计算上述弧压值偏差和预设系数的乘积得到高度调整量,并根据上述高度调整量控制上述滑块直至上述实时弧压值等于上述目标弧压值;最后,在上述第一标识信息为上述焊枪与上述基准平面不重合的情况下,获取第一目标角度,计算上述弧压值和上述预设系数的乘积得到位置调整量并根据上述第一目标角度将上述位置调整量分解为上述高度调整量和横向调整量,根据上述高度调整量和上述横向调整量控制上述滑块直至上述实时弧压值等于上述目标弧压值,上述第一目标角度为上述焊枪与上述基准平面的夹角。本技术在机器人越障的情况下,根据弧压值进行爬行焊接机器人焊枪位置是否满足焊接要求,即根据实际弧压值和预设弧压值的偏差,确定焊枪的位置偏移,进而根据弧压值进行位置偏移量的转换,根据位置偏移量进行pid控制,进行实时位置修正,以保证爬行焊接机器人的焊接弧压值满足预设要求,相比于现有技术中采用打磨焊缝余高或避开障碍进行人工补焊,本技术实现了爬行焊接机器人自动完成焊接,本技术解决了现有技术中缺乏一种爬行焊接机器人越障自动焊接的控制方法的问题。

- 还没有人留言评论。精彩留言会获得点赞!