一种用于弯管过程状态实时监测及预测的方法及数字孪生系统

本发明设计数字孪生领域,具体为一种用于弯管过程状态实时监测及预测的方法及数字孪生系统。

背景技术:

1、弯管构件由直空心管件通过弯管装备在各模具耦合作用下弯制而成,广泛应用于航空、航天等高科技领域。精度最高、应用最广的弯管装备为由弯模、夹紧模、压模、防皱模、芯棒等模具构成的绕弯成形数控弯管装备,但传统弯曲方式呈现开环控制方式,缺乏智能化,无法获取管件弯曲过程中弯管装备模具实际运行状态和管件变形过程数据。为获得更高成形质量的管件,需要凭经验依赖人工大量试弯、离线测量等过程,效率低、精度难以保证。

2、数字孪生系统是通过物理几何模型、实时状态数据、历史运行数据等建立虚拟空间中的孪生模型,进而在孪生系统中完成多时间尺度、多物理场的仿真演化过程,进而通过反馈系统对实际场景进行在线指导和调控。随着数字孪生系统在工艺加工过程中的应用,如何通过数据采集实现物理模型到虚拟空间中模型的映射以及通过数字孪生建模预测未来状态成为重要的基础工作。

3、为实现管件全弯曲过程实际物理过程到虚拟空间孪生模型的映射以及未来状态预测,需构建合理的数据采集系统,以实现弯管装备模具状态和管件弯曲过程的在线实时状态监测和未来状态预测。目前机械加工过程数字孪生模型仅针对装备或工件进行建模,而工件的状态监测和未来状态会受到装备状态的影响,仅考虑单一维度信息会使数字孪生模型泛化能力减弱,为此,我们提出了一种用于弯管过程状态实时监测及预测的数据采集方法及数字孪生系统。

技术实现思路

1、为了解决背景技术中的问题,本发明公开了一种用于弯管过程状态实时监测及预测方法及数字孪生系统,有效的实现了弯管装备模具状态和管件弯曲过程的多方位在线实时监测及预测,能够提高管件弯曲过程智能化水平,提高管件弯曲成形质量。

2、本发明采用的技术方案如下:

3、一、一种用于弯管过程状态实时监测及预测的数字孪生系统

4、包括弯管装备、管件、数据采集系统、数据处理系统和孪生模型系统,数据采集系统用于采集弯管装备各模具的状态数据和管件弯曲过程中管件的变形数据,数据处理系统用于对数据采集系统采集的数据进行预处理,孪生模型系统根据数据处理系统预处理后的数据预测当前时刻及未来时刻弯管装备的模具状态和管件弯曲状态。

5、所述弯管装备包括弯模、镶块、夹紧模、压模、防皱模、助推小车、芯轴、芯球;所述管件尾部由助推小车的夹头夹紧,镶块和夹紧模夹紧管件另一端,中间由压模和防皱模夹紧;管件内布置有用于对管壁进行支撑的芯球和芯轴,多个芯球串联后铰接在芯轴上,弯模和镶块固接;弯模、镶块、夹紧模同步转动,并通过压力和摩擦力的协同作用对管件施加转矩,随着转动角度的增加,管件产生塑性变形;在弯曲过程中,防皱模和芯轴保持静止,多个芯球随管件的轴线形状变化产生一定角度的摆动;弯曲过程中,压模和助推小车以一定的速度向前运动,通过压力和摩擦力给管件未弯曲的部分提供向前的动力,以避免产生断裂和截面塌陷等缺陷使管件失效;

6、所述数据采集系统包括弯管装备模具状态监测模块和管件弯曲过程监测模块;通过弯管装备模具状态监测模块采集弯管装备各模具的状态数据,通过管件弯曲过程监测模块采集管件弯曲过程中管件的变形数据;

7、所述数据处理系统包括数据过滤去噪模块、时间序列预处理模块、弯管过程综合信息模型、历史信息存储模块;

8、所述孪生模型系统包括基于多任务学习的时空融合转换模块和孪生模型可视化呈现模块。

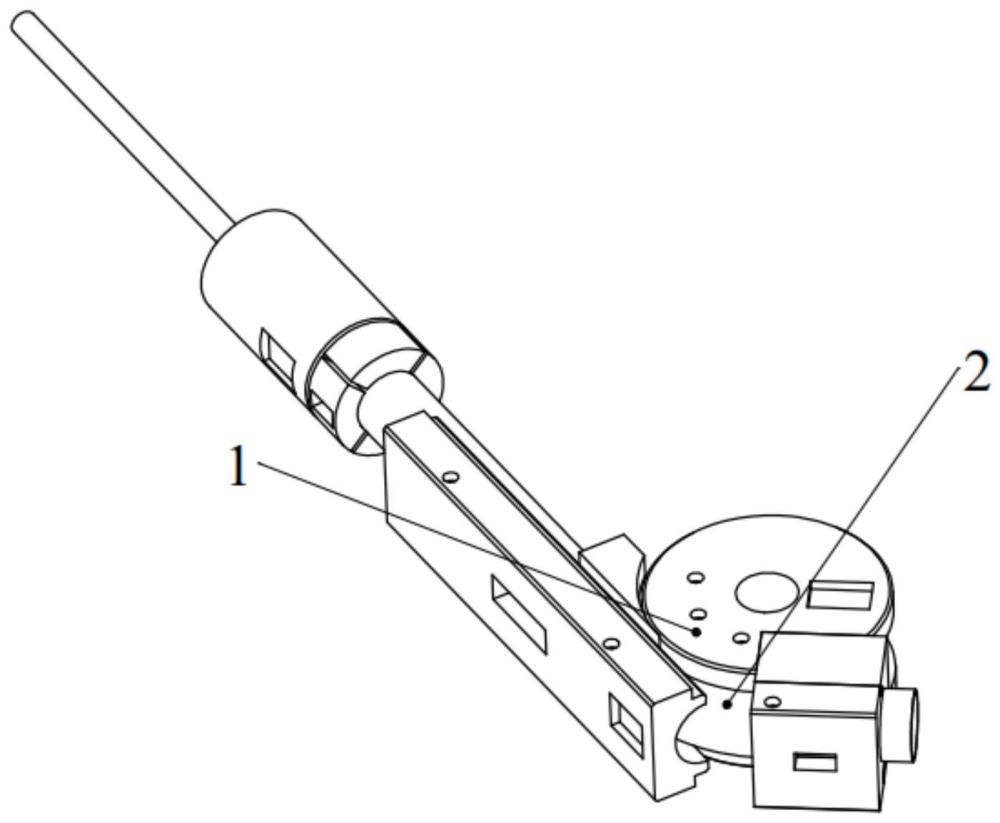

9、所述弯管装备模具状态监测模块包括:

10、弯模陀螺仪,嵌入式安装于弯模表面,用于测量弯模的旋转角度、弯曲速度和角加速度;

11、若干弯模温度传感器,在弯模上均匀分布且上下贯穿弯模,用于测量弯模的温度;

12、夹紧模力传感器,传感器感应面呈弧面,嵌入式安装于夹紧模的内表面,即与管件的接触面,且传感器感应面与管件完全贴合;所述夹紧模力传感器用于测量夹紧模与管件间的作用力,包括夹紧模与管件间的压力、夹紧模与管件间的摩擦力;

13、压模陀螺仪,嵌入式安装于压模表面,用于测量压模的进给位移、速度和加速度;

14、压模力传感器,传感器感应面呈弧面,嵌入式安装于压模的内表面,即与管件的接触面,且传感器感应面与管件完全贴合;所述压模力传感器用于测量压模与管件间的作用力,包括压模与管件间的压力、压模与管件间的摩擦力;

15、若干压模温度传感器,在压模上均匀分布且上下贯穿压模,用于测量压模的温度;

16、助推小车陀螺仪,嵌入式安装于助推小车外表面,用于测量助推小车的进给位移、速度和加速度;

17、助推小车力传感器,传感器感应面呈弧面,嵌入式安装于助推小车的夹头内表面,即与管件的接触面,且传感器感应面与管件完全贴合;所述助推小车力传感器用于测量助推小车与管件间的作用力,包括助推小车与管件间的压力、助推小车与管件间的摩擦力。

18、所述管件弯曲过程监测模块包括:

19、防皱模位移传感器,嵌入式安装于防皱模弧面上,且位于弧面最底部,即防皱模与管件直管段最内凹侧的接触位置;防皱模位移传感器探头与管件接触,且探头轴线与管件直管段轴线垂直,用于监测管件弯曲过程中的起皱情况,即用于测量管件弯曲起皱时的起皱波纹位移;

20、芯球末端陀螺仪,安装于芯球链接尾部,用于监测管件弯曲过程芯球状态,和管件弯曲结束卸载时管件的回弹角度;

21、相机,通过相机支架安装于管件上方,用于实时监测管件弯曲变形过程中的弯曲状态,包括截面畸变状态。所述相机采用深度相机,与管件弯曲平面水平安装,能够测得管件弯曲时管件不与模具接触裸露在外面的部分的变形状态。

22、其中所有陀螺仪均为高精度六轴陀螺仪,能够测得位移、角度、速度、角速度、加速度、角加速度;所有力传感器为多维力传感器,能够测得压力和摩擦力;所有温度传感器选用热电偶温度采集探头,温度传感器只在加热弯曲过程中使用,室温下弯曲时可选择不使用。

23、二、一种用于弯管过程状态实时监测及预测的方法

24、步骤1)数据采集:通过数据采集系统的多传感器实时采集管件弯曲过程中弯管装备的状态数据和管件的变形数据;

25、步骤2)数据处理:通过数据处理系统对数据采集系统采集的数据进行预处理,具体为:

26、通过数据过滤去噪模块对数据采集系统采集到的数据进行过滤去噪处理,进而通过时间序列预处理模块统一时间戳,转换为同一时间戳、具有相同时间间隔的数据;将时间序列预处理模块处理后的数据进行整合得到弯管过程综合信息模型im,历史信息存储模块对弯管过程综合信息模型处理完成的数据进行结构化存储;

27、本发明采用了卡尔曼滤波算法对数据进行过滤,并进行去噪处理以免弯管装备固有振动等对数据造成的不良影响;

28、步骤3)弯管装备和管件状态的预测和可视化:

29、基于多任务学习的时空融合转换模块根据数据处理系统预处理后的数据预测当前时刻及未来时刻的弯管装备的状态信息和管件弯曲状态;

30、孪生模型可视化呈现模块通过unity对当前以及未来时刻的弯管装备模具状态和管件弯曲过程进行可视化呈现,进而对弯管装备进行反馈控制,以提高成形质量。

31、所述步骤2)中:

32、所述弯管过程综合信息模型im包括弯管装备模具状态监测部分总数据datamach和管件弯曲过程监测部分总数据datatube,其中各数据均为等时间间隔的时间序列数据。弯管过程综合信息模型im包括弯管装备模具状态监测部分总数据datamach和管件弯曲过程监测部分总数据datatube,即

33、im={datamach,datatube}

34、其中,弯管装备模具状态监测部分总数据datamach由弯模旋转角度θ弯、弯模弯曲速度ω弯、弯模角加速度α弯、弯模温度t弯,夹紧模与管的压力p夹紧-管、夹紧模与管的摩擦力f夹紧-管,压模位移d压、压模速度v压、压模加速度α压、压模与管的压力p压-管、压模与管的摩擦力f压-管、压模温度t压,助推小车位移d助推、助推小车速度v助推、助推小车加速度α助推、助推小车与管的压力p助推-管、助推小车与管的摩擦力f助推-管组成,即

35、datamach={θ弯,ω弯,α弯,t弯,p夹紧-管,f夹紧-管,d压,v压,α压,p压-管,f压-管,t压,d助推,v助推,α助推,p助推-管,f助推-管}

36、管件弯曲过程监测部分总数据datatube由起皱波纹位移d皱、管件弯曲角度θ管、管件截面变形数据ε管组成,即

37、datatube={d皱,θ管,ε管}

38、在弯管过程综合信息模型im中的所有数据均为时间序列形式进行。

39、所述步骤3)中,基于多任务学习的时空融合转换模块包括输入层、私有-共享层和任务输出层三部分;

40、所述输入层接收弯管过程综合信息模型im的数据,包括弯管装备模具状态监测部分总数据datamach和管件弯曲过程监测部分总数据datatube;

41、所述私有-共享层包括一个共享lstm模块和两个私有lstm模块,两个私有lstm模块分别为辅助任务私有lstm模块和主任务私有lstm模块;共享lstm模块接收弯管装备模具状态监测部分总数据datamach和管件弯曲过程监测部分总数据datatube两部分数据,用于共享通用特征提取,挖掘弯管装备和弯管的相互作用关系;辅助任务私有lstm模块和主任务私有lstm模块分别接收弯管装备模具状态监测部分总数据datamach和管件弯曲过程监测部分总数据datatube,用以提取弯管装备模具状态时序演化规律和管件弯曲过程时序演化规律;

42、所述任务输出层包括辅助任务dense模块、特征融合concatenate模块和主任务dense模块;辅助任务私有lstm模块与共享lstm模块的输出结果逐元素相加后输入辅助任务dense模块,主任务私有lstm模块与共享lstm模块的输出结果逐元素相加后,再与辅助任务dense模块的输出结果共同输入特征融合concatenate模块进行串联拼接以实现特征融合,融合后的数据输入主任务dense模块;辅助任务dense模块和主任务dense模块分别输出弯管装备状态的预测结果和管件弯曲成形的预测结果,作为模块的最终输出结果。

43、通过一个联合损失函数训练基于多任务学习的时空融合转换模块并使其适应于多任务学习场景,联合损失函数定义为弯管装备模具状态辅助任务损失l辅助和管件弯曲过程状态主任务损失l主主加权之和:

44、l=l主+αl辅助

45、其中,l为模型总损失,权重α根据经验法确定。

46、所述步骤3)中:

47、根据当前时刻之前的弯管装备信息和管件弯曲状态,预测当前时刻以及未来时刻弯管装备模具的状态和管件变形状态;

48、所述弯管装备模具的状态包括弯管装备异常状态,如弯管装备振动等;

49、所述预测管件变形状态包括预测管件截面的畸变缺陷。

50、弯管装备可在线根据传感器直接测得的起皱波纹和通过预测获得的截面畸变缺陷进行补偿,补偿可通过加快或减慢弯模、压模、助推小车的速度以及增大或减小压模、助推小车对管件的压力实现;

51、弯管装备可在线根据弯曲卸载后测得的管件回弹角度再次弯曲补偿。

52、本发明的有益效果:

53、本发明通过在弯管装备以及弯管现场的合适位置设置相应的传感器对弯管装备运行状态和管件变形状态进行时序采集,并通过数据处理系统进行数据处理得到弯管过程数字孪生数据模型,实现了对弯管过程中弯管装备和管件状态数据的整合,通过基于多任务学习的时空融合转换模块对整合后的时序信息进行建模,通过多任务学习综合考虑弯管过程中弯管装备和管件状态之间的相互影响,并能够通过考虑弯管装备信息未来状态对管件成形未来状态的影响以实现更加准确的管件成形状态预测,通过使用当前时刻之前的数据对当前时刻弯管装备和管件状态进行预测,对数据处理过程造成的时间滞后问题进行了补偿,提高了数字孪生模型的实时性,同时能够对未来状态进行预测,为数字孪生系统通过决策对弯管过程进行实时优化提供了基础,实时监测状态和未来预测结果最终通过孪生模型可视化呈现,有效的实现了弯管装备模具状态和管件弯曲过程的多方位在线实时监测及未来预测,能够提高管件弯曲过程智能化水平,提高管件弯曲成形质量。

- 还没有人留言评论。精彩留言会获得点赞!