复合材料-金属叠层非规则形状薄壁舱段的加工方法与流程

本发明涉及零件加工,具体涉及一种复合材料-金属叠层非规则形状薄壁舱段的加工方法。

背景技术:

1、随着航空领域快速发展,对飞行器快速、轻质的需求更高。外侧为复合材料-内侧为金属舱体的叠层非规则形状薄壁舱段以质量轻、隔热性能好、飞行阻力小的特点已在航空领域得到广泛关注,并逐渐应用在航空飞行器的关键结构部位。相比传统飞行器的规则单金属舱体在舱体铸造成型后只需要对外形加工即可满足要求。复合材料-金属叠层非规则形状薄壁舱段工艺过程多,需要在金属舱体铸造成型后进行内外全形加工、复合材料成型、复合材料与金属舱体粘接成叠层结构、复合材料-金属叠层舱体加工等多工艺内容。

2、针对复合材料-金属叠层非规则形状薄壁舱段类零件:由于薄壁结构,舱体刚度差加工时易产生震颤,切削过程中产生的切削力,在切削力的作用下薄壁结构产生变形,加工精度无法保证;通常的方法为在加工部位对侧采用随形工装与加工部位型面贴合,进而起到支撑作用,由于非规则形状,用于支撑的随形工装在使用时无法很好的与舱体固定,极易产生与舱体加工部位型面产生的位置偏差,导致本应与加工部位贴合的随形工装与型面产生间隙,无法起到支撑作用,在震颤及切削变形的耦合作用下,产品精度无法满足要求。

3、复合材料-金属叠层非规则形状薄壁舱段工艺过程多,需要在金属舱体铸造成型后进行内外全形加工、复合材料成型、复合材料与金属舱体粘接成叠层结构、复合材料-金属叠层舱体加工等多工艺内容;零件的非规则形状,无可用于找正的规则形状,工艺过程多基准不统一导致每个工艺过程基准偏差引起的加工精度误差,使得最终产品精度无法满足要求。

4、复合材料-金属叠层结构,复合材料与金属切削材料体系不同,切削性能差异大,如对接部位、安装部位等使用部位的加工方案不同,材料切削性能差异问题,导致叠层结构加工后精度偏差范围大,无法满足使用要求;外侧为复合材料,由于复合材料脆性大,装夹复合材料,装夹力不准确导致复合材料装夹损坏,影响材料的隔热性能。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种复合材料-金属叠层非规则形状薄壁舱段的加工方法,用以解决现有技术中复合材料-金属叠层非规则形状薄壁舱段加工过程中加工基准偏差大以及无法稳定可靠装夹引起的加工精度差的问题。

2、一方面,本发明实施例提供了一种复合材料-金属叠层非规则形状薄壁舱段的加工方法,包括如下步骤:

3、s1、非规则金属舱体铸造,并在铸造时随舱体一同铸造出四个长方体作为工艺基准块,并且分别选定每个工艺基准块上特殊点a、b、c、d作为基准点;

4、s2、建立初始加工基准:在非规则金属舱体铸件状态下建立粗加工基准;

5、s3、非规则金属舱体粗加工:将非规则金属舱体用工装装夹并放置在机床工作台上进行内外全形加工,同时粗加工完成后按设定好的尺寸在工艺基准块上加工销孔;

6、s4、测量调整非规则金属舱体精加工基准:激光扫描粗加工后的金属舱体,调整装夹姿态,以步骤s3中已加工的销孔作为精加工基准,;

7、s5、对非规则金属舱体进行精加工,同时精加工完成后对原工艺基准块上加工销孔进行扩孔,激光扫描精加工后的金属舱体,调整装夹姿态,并以扩孔后的销孔作为叠层初始加工基准;

8、s6、准备复合材料,并将复合材料叠层粘接在非规则金属舱体外侧;

9、s7、复合材料层粗加工:按叠层初始加工基准,对复合材料各加工部位留余量进行加工;

10、s8、对复合材料各加工部位逐一进行测量调整;并对复合材料各加工部位进行精加工;去除金属舱体上的工艺基准块,完成产品加工。

11、具体地,所述复合材料-金属叠层非规则形状薄壁舱段为外侧的复合材料和内侧的非规则金属舱体通过粘接形成的叠层结构。

12、进一步地,步骤s1所述工艺基准块为后续多工艺过程的基准,并且四个工艺基准块为规则长方体,工艺基准块分散布置,舱体前后端面各两个,并且每个端面上的两个工艺基准块对称布置。

13、进一步地,步骤s2中所述的非规则金属舱体铸件状态下的初始加工基准建立过程如下:

14、s201、对金属舱体进行激光扫描,同时将工艺基准块进行扫描;

15、s202、对激光扫描结果进行拟合,获得实物舱体扫描模型,按照余量要求进行比对,并将拟合位置进行调整,保证内外型面余量大致均匀,确定零件是否满足铸造余量要求;

16、s203、采用分析软件,标识确定金属舱体毛坯扫描模型上四个工艺基准块上基准点a、b、c、d的余量情况;

17、s204、选取a、b、c、d中任意三点实际余量情况对金属舱体毛坯实物进行水平方向、对称方向和高度方向三个方向钳工划线;实现加工基准的创建。

18、进一步地,步骤s8所述测量调整,按照复合材料加工部位金属舱体特征,采用百分表进行测量,记录复合材料粗加工后外形位置尺寸以及已加工出的金属舱体特征外形位置尺寸,计算复合材料粗加工后外形位置与金属舱体偏差,通过工装调整舱体装夹位置满足复合材料粗加工后余量值。

19、另一方面,本发明还提供了一种复合材料-金属叠层非规则形状薄壁舱段的装夹工装,用于所述复合材料-金属叠层非规则形状薄壁舱段加工时的装夹。

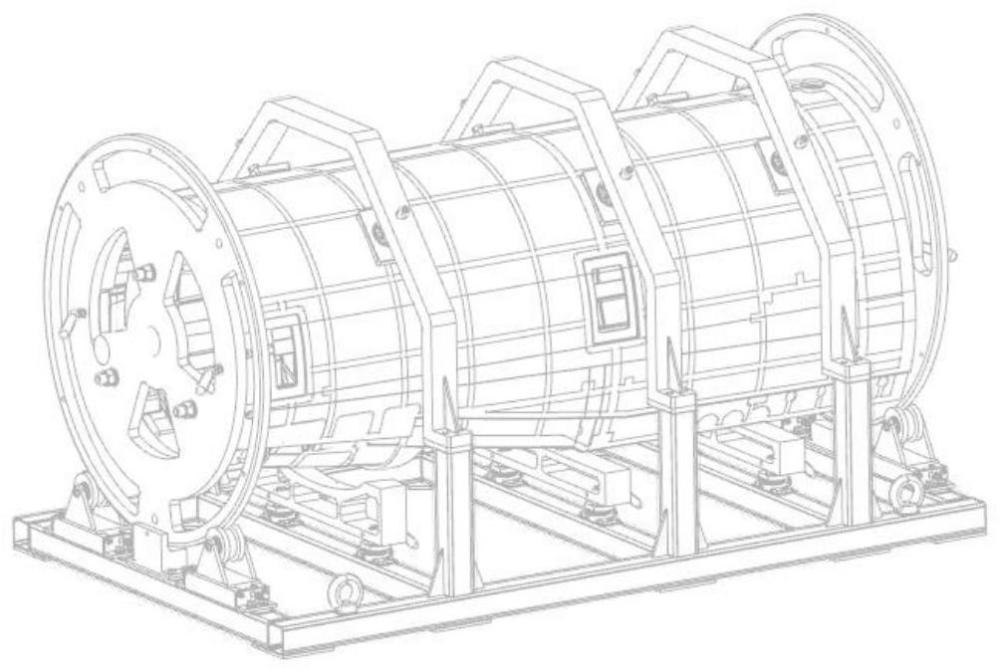

20、所述复合材料-金属叠层非规则形状薄壁舱段的装夹工装包括:调整组件100、卡环200、压紧架300、拉杆400、外形法兰盘500、内腔法兰盘600;

21、所述卡环200一端固定且可活动连接在所述调整组件100的一侧,另一端可拆卸或固定连接在所述调整组件100的另一侧;

22、所述压紧架300设置在所述调整组件100的一端,用于压紧固定一端的外形法兰盘500或内腔法兰盘600;

23、所述外形法兰盘500至少为2个,所述外形法兰盘500的下端能够支撑于所述调整组件100的一端上方;所述内腔法兰盘600至少为2个,所述内腔法兰盘600的下端能够支撑于所述调整组件100的一端上方;所述外形法兰盘500和所述内腔法兰盘600择一使用;

24、所述拉杆400的两端分别穿设在所述调整组件100两端的所述外形法兰盘500或所述内腔法兰盘600的轴向通孔内。

25、具体地,所述调整组件包括底座110以及安装于底座上的第一滚轮组件120、调整托架130、旋转螺母140、限位组件150;

26、通过旋转螺母140使得调整托架130上下升降,进行薄壁舱段的俯仰位置调节;

27、所述第一滚轮组件120至少为2个,安装在底座110的两端,通过所述第一滚轮组件120调整薄壁舱段的安装位置,适配不同尺寸的薄壁舱段;

28、所述限位组件150至少为2个,安装在底座110的两端,用于限定薄壁舱段的轴向位置。

29、进一步地,所述卡环200通过压板安装件安装在底座110两侧,所述卡环200朝向薄壁舱段的内型面上设置有与薄壁舱段外型面距离可调的随形压板202。

30、进一步地,所述压紧架300包括横梁、立梁以及两端分别固定在靠近横梁、立梁一端的斜梁;

31、所述立梁下端设置有连接座;所述连接座通过带肩螺杆与立梁下端连接,通过调节螺杆伸长长度调节压紧架300的高度。

32、需要说明的是,所述斜梁朝向薄壁舱段的一侧设置有第二滚轮组件308,通过第二滚轮组件308调整压紧架300的压紧程度。

33、与现有技术相比,本发明至少可实现如下有益效果之一:

34、1、本发明通过对加工基准的动态测量调整和传递,解决了非规则形状无可用于找正的规则形状以及工艺过程多基准不统一导致每个工艺过程基准偏差引起的加工精度误差。

35、2、本发明采用金属舱体成型后,以金属舱体为基准,复合材料逐步逼近加工方式,解决了复合材料-金属材料切削性能差异不同,导致叠层结构加工后精度偏差范围大。

36、3、本发明采用一体化可调节工装装夹,解决了非规则形状装夹不稳定、加工的震颤增大的问题,提高了加工表面质量;并且满足多状态零件装夹需求。

37、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!