一种钛铝合金板轧制制备方法与流程

本发明涉及钛铝合金板制备,具体为一种钛铝合金板轧制制备方法。

背景技术:

1、金属材料的加工技术是现代工业生产中不可或缺的一部分;其中,轧制技术是最常见的一种。轧制技术是将原材料在高温高压下进行变形处理,使其达到所需的形状和尺寸,这种技术被广泛应用于汽车、航空航天、建筑等领域。然而,在实际应用中,不同种类的金属材料具有不同的物理化学性质,需要采用不同的轧制工艺来获得所需的产品。例如,纯铁具有良好的延展性,因此可以通过冷轧或热轧的方式制成薄板或棒状物;而钢材则需要通过热轧的方式来制成平板或管材。

2、钛合金是一种重要的金属材料,由于其高强度、轻质、耐腐蚀等特性,被广泛应用于航空、航天、医疗、能源等领域。但是,钛合金的制造过程相对复杂。目前,钛铝合金板坯进行轧制时,每道次轧制后都需要进行回炉保温,而现有的设备布局依次为:加热炉——第一辊式输送机——轧机——第二辊式输送机;轧制的具体轧制步骤为:板坯经过加热炉加热后通过第一辊式输送机输送到轧机进行轧制,轧制后的板坯位于第二辊式输送机上,然后板坯再次依次经过第二辊式输送机和第一辊式输送机回到加热炉中进行保温。这种设备布局方式和轧制方式导致每道次轧制完成后,不能立即对板坯进行回炉保温,导致板坯在空气中暴露时间长,流失温度多,并导致后续回炉保温时间长,从而延长了导致整个轧制时间,降低了工作效率。

3、因此,有必要提出一种新的钛铝合金板轧制制备方法,能够解决传统工艺中的上述问题。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种钛铝合金板轧制制备方法,采用新的设备布局方式,能够在每道次轧制完成后立即对板坯进行回炉保温,可以通过缩短板坯暴露在外的时间来减少板坯流失的温度,从而缩短回炉保温时间,并降低整个轧制工艺时长,可以有效提高工作效率,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:一种钛铝合金板轧制制备方法,包括以下步骤:

3、s1、包套:在钛合金板坯表面涂敷致密的抗氧化涂层或止焊剂,然后将钛合金板坯装入到侧边开设有气孔的不锈钢包套中,并将包套连接处焊接;

4、s2、加热:将包有不锈钢包套的钛合金板坯放入到加热炉中进行加热到1250-1300℃,并保温1-2小时;

5、s3、轧制:保温结束后,通过辊式输送机对将包有不锈钢包套的钛合金板坯进行输送,通过往复式轧机对包有不锈钢包套的钛合金板坯进行轧制,轧制工艺具体为:前5道次每次下压量2mm,每道次回炉保温20-25min,第五道次后每次下压量1.5mm,每道次保温10-20min,直至轧制到合适厚度。

6、作为本发明的一种优选技术方案,s1中,在包套的内侧面填充一层纯金属钽箔。

7、作为本发明的一种优选技术方案,s3中,回炉保温时的温度为1200-1300℃。

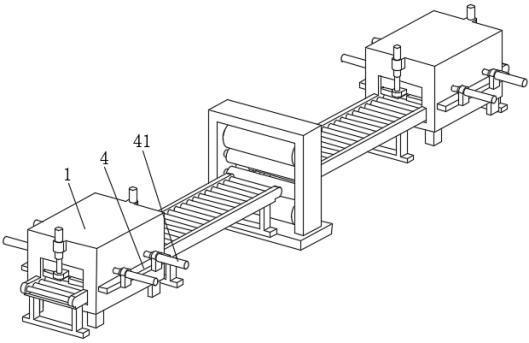

8、作为本发明的一种优选技术方案,该制备方法中所使用的辊式输送机、往复式轧机、以及加热炉的设置方式为:在往复式轧机两侧均设置辊式输送机,两个辊式输送机远离往复式轧机的一侧上端均设有加热炉。

9、作为本发明的一种优选技术方案,所述加热炉包括加热炉本体,加热炉本体的下端开设有穿孔,且加热炉本体通过穿孔套设在辊式输送机上,所述加热炉本体与辊式输送机对应的两端均开设有料口,且加热炉本体与料口对应的内壁设有滑槽,且滑槽的内部滑动设置有能够上下移动的纵向保温隔板。

10、作为本发明的一种优选技术方案,所述加热炉本体的外侧设有驱动纵向保温隔板上下移动的纵向液压缸。

11、作为本发明的一种优选技术方案,所述加热炉本体与辊式输送机宽度对应的侧面开设有矩形孔,且矩形孔内部活动穿插有水平设置的水平保温隔板,用于隔断加热炉本体的加热腔与辊式输送机的输送辊,且加热炉本体的侧面设有驱动水平保温隔板水平移动的水平液压缸。

12、作为本发明的一种优选技术方案,所述加热炉本体的密封腔处于密封状态时,纵向保温隔板的底部与水平保温隔板的上表面接触。

13、与现有技术相比,本发明的有益效果是:

14、本发明示例的钛铝合金板轧制制备方法,采用新的设备布局方式,能够在每道次轧制完成后立即对板坯进行回炉保温,可以通过缩短板坯暴露在外的时间来减少板坯流失的温度,从而缩短回炉保温时间,并降低整个轧制工艺时长,可以有效提高工作效率。

技术特征:

1.一种钛铝合金板轧制制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的钛铝合金板轧制制备方法,其特征在于:s1中,在包套的内侧面填充一层纯金属钽箔。

3.根据权利要求1所述的钛铝合金板轧制制备方法,其特征在于:s3中,回炉保温时的温度为1200-1300℃。

4.根据权利要求1所述的钛铝合金板轧制制备方法,其特征在于:该制备方法中所使用的辊式输送机、往复式轧机、以及加热炉的设置方式为:在往复式轧机两侧均设置辊式输送机,两个辊式输送机远离往复式轧机的一侧上端均设有加热炉。

5.根据权利要求4所述的钛铝合金板轧制制备方法,其特征在于:所述加热炉包括加热炉本体(1),加热炉本体(1)的下端开设有穿孔(2),且加热炉本体(1)通过穿孔(2)套设在辊式输送机上,所述加热炉本体(1)与辊式输送机对应的两端均开设有料口,且加热炉本体(1)与料口对应的内壁设有滑槽,且滑槽的内部滑动设置有能够上下移动的纵向保温隔板(3)。

6.根据权利要求5所述的钛铝合金板轧制制备方法,其特征在于:所述加热炉本体(1)的外侧设有驱动纵向保温隔板(3)上下移动的纵向液压缸(31)。

7.根据权利要求5所述的钛铝合金板轧制制备方法,其特征在于:所述加热炉本体(1)与辊式输送机宽度对应的侧面开设有矩形孔,且矩形孔内部活动穿插有水平设置的水平保温隔板(4),用于隔断加热炉本体(1)的加热腔与辊式输送机的输送辊,且加热炉本体(1)的侧面设有驱动水平保温隔板(4)水平移动的水平液压缸(41)。

8.根据权利要求7所述的钛铝合金板轧制制备方法,其特征在于:所述加热炉本体(1)的密封腔处于密封状态时,纵向保温隔板(3)的底部与水平保温隔板(4)的上表面接触。

技术总结

本发明公开了一种钛铝合金板轧制制备方法,包括以下步骤:S1、包套:在钛合金板坯表面涂敷致密的抗氧化涂层或止焊剂,然后将钛合金板坯装入到侧边开设有气孔的不锈钢包套中,并将包套连接处焊接;S2、加热:将包有不锈钢包套的钛合金板坯放入到加热炉中进行加热到1250‑1300℃,并保温1‑2小时;S3、轧制:通过往复式轧机对包有不锈钢包套的钛合金板坯进行轧制。钛铝合金板轧制制备方法,采用新的设备布局方式,能够在每道次轧制完成后立即对板坯进行回炉保温,可以通过缩短板坯暴露在外的时间来减少板坯流失的温度,从而缩短回炉保温时间,并降低整个轧制工艺时长,可以有效提高工作效率。

技术研发人员:单鹏,吕晗,黄飞虎

受保护的技术使用者:洛阳汇晶新材料科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!