一种用于测试的铆接装置及供钉方法与流程

本技术涉及铆接设备的,尤其涉及一种用于测试的铆接装置及供钉方法。

背景技术:

1、自冲spr铆接设备主要用于汽车生产,实现汽车部件组装过程中的铆接工艺。铆接设备设备主要包含供钉系统和铆接枪,其中,供钉系统主要用于为铆接枪有序提供铆钉,铆接枪用于将铆钉冲入汽车部件的对应位置(铆点),实现单个铆钉的铆接。

2、在汽车的流水生产工艺中,为了保证铆接效率,往往采用多个铆接设备实现铆接工艺的流程化作业,其中每个铆接设备仅需负责固定位置,并采用同一规格的铆钉进行工作。从而极大提升了铆接效率。

3、在对应的生产工艺加工之前,需要对工艺流程进行试制。在试制场景中,可以测试并验证铆接过程的车身数据,也可以测试铆接设备在不同工位上,铆接对应规格的铆钉时是否存在干涉等问题,以及测试整个铆接流程是否合理,避免大规模制造过程中出现难以预料的问题。

4、然而,试制场景中无需追求铆接效率,主要为了测试铆接过程是否能够稳定运行,因此为了降低测试成本,往往采用单个或者两个铆接设备进行测试;并且将多种规格铆钉按照一定排序放入铆接枪的弹仓通道中,再引导铆接枪按照设定顺序进行铆接,恰好使用完这些铆钉。

5、但是在实际生产中,经常会由于设备、人为或者其他原因,导致设定顺序中的某个铆钉被浪费、丢弃,从而并未完成对应的铆点工作;此时,铆接枪弹仓通道中的顺序完全错乱可靠性较差。

6、因此,为了避免上述情况,铆接设备中往往设置同一规格的铆钉,并按照设定顺序到供钉站中补充后续工艺所需规格的铆钉;当某个铆钉被浪费、丢弃,从而并未完成对应的铆点工作时,仅需再次补充相同规格的铆钉即可。

7、然而,由于整个生产流程往往涉及多种规格的铆钉的铆接,导致采用数量较少的铆接设备进行试制的过程中,每个铆接设备需要频繁更换铆钉的规格,影响试制过程的效率。

技术实现思路

1、本技术的目的在于解决现有技术中,铆接设备在试制过程中效率较低的问题。因此,本技术提供了一种用于测试的铆接装置及供钉方法,使得铆接装置可以根据试制的需要,按照特定顺序稳定地执行铆接工艺,并可以再次补充相同规格铆钉,无需反复到供钉站进行补钉,极大提升了铆接装置在试制场景中的工作效率。

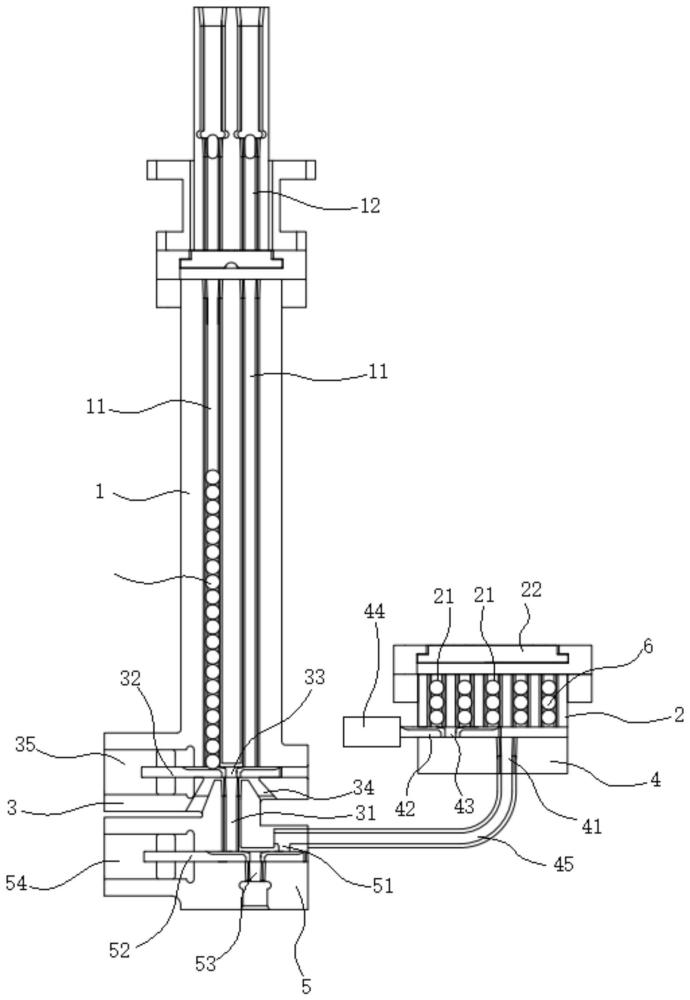

2、本技术实施例提供了一种用于测试的铆接装置,包括供钉弹仓,补钉弹仓,以及与所述供钉弹仓和所述补钉弹仓连接的供钉组件;

3、所述补钉弹仓包括多个补钉轨道;单个所述补钉轨道用于放置同一规格的铆钉,且不同所述补钉轨道可分别放置不同规格的铆钉;

4、所述供钉组件包括与所述供钉弹仓的出口连接的第一供钉门,与所述补钉弹仓的出口连接的第二供钉门,以及连接所述第一供钉门和所述第二供钉门的第三供钉门。

5、采用上述技术方案,可以在铆接装置的供钉弹仓中按照试制工艺的需要,加入不同规格的按照特定顺序排列的铆钉;在正常工作状态下,第三供钉门与第一供钉门连接,使得供钉弹仓中有序排列的铆钉按照既定的顺序出钉并完成铆接工作。当循环中有个别铆钉因特殊原因浪费或丢失后,第三供钉门可以切换到第二供钉门,并从补钉弹仓获取对应规格的铆钉进行补钉,从而无需全部取出供钉弹仓中的铆钉,或者去供钉站进行补充,保证试制工艺能够连贯有序的进行,极大的提升了铆接装置在试制工艺中的加工效率。

6、在一些实施例中,所述供钉弹仓包括至少一个弹仓轨道,且所述至少一个弹仓轨道的出口连接至同一所述第一供钉门;

7、所述至少一个弹仓轨道的进口设置有进钉组件。

8、采用上述技术方案,进钉组件可以与供钉站进行配合,从而实现对至少一个弹仓轨道内进行有序的补充铆钉。

9、在一些实施例中,至少一个弹仓轨道仅设置有两个;且各所述弹仓轨道可容纳30~50个铆钉。设置两个弹仓轨道可以提高铆接装置到供钉站一次取钉的数量,减少铆接装置到供钉站取钉的次数,提高铆接装置的工作效率。同时可以避免铆接装置的整体长度过长,减少铆接装置在铆接过程中出现碰撞或干涉的情况。进一步的,仅设置两个弹仓轨道可以避免铆接装置的宽度和体积过大,导致铆接装置铆接过程中的灵活性下降,不利于提升铆接装置的铆接速度。

10、在一些实施例中,所述第一供钉门包括与所述至少一个弹仓轨道出口连接的第一取钉件,以及与所述第一取钉件连接的第一出钉管道;

11、所述第一取钉件包括覆盖所述至少一个弹仓轨道出口的第一挡板,以及设置于所述第一挡板的第一取钉口;

12、所述第一挡板相对于所述至少一个弹仓轨道出口活动设置,使得所述第一挡板上的所述第一取钉口可与各所述弹仓轨道的出口对接,并且可与所述第一出钉管道的入口对接。

13、采用上述技术方案,可以使得第一供钉门可以按照需求获取对应弹仓轨道内的铆钉,且第一挡板相对于至少一个弹仓轨道出口活动设置,有利于第一供钉门切换对应的弹仓轨道出口,在具有多个弹仓轨道时,避免多个弹仓轨道中的铆钉在出钉时出现碰撞或干涉。

14、在一些实施例中,所述至少一个弹仓轨道出口设置有滑轨,所述第一取钉件中的所述第一挡板连接有第一驱动件并滑动设置于所述滑轨内,所述第一驱动件驱动所述第一挡板在所述滑轨内滑动,并使得所述第一取钉口可与各所述弹仓轨道的出口对接。

15、在一些实施例中,所述至少一个弹仓轨道设置为2个,且所述第一挡板在所述滑轨的一端时,所述第一取钉口与其中一个所述弹仓轨道出口对接,所述第一挡板在所述滑轨的另一端时,所述第一取钉口与另一个所述弹仓轨道出口对接;

16、所述第一驱动件设置为气动泵。

17、采用上述技术方案,可以实现第一挡板的快速和高效的切换,从而提高了第一取钉口在不同弹仓轨道之间切换速度,保证在切换弹仓轨道时,供钉效率不受影响;从而提升了整个铆接装置的效率。

18、在一些实施例中,所述第一供钉门对应于所述至少一个弹仓轨道的出口设置有至少一个出气口。

19、采用上述技术方案,供钉站通常采用喷气的方式将铆钉送入弹仓轨道内,因此,在第一供钉门的对应于所述至少一个弹仓轨道的出口设置有至少一个出气口,可以避免弹仓轨道的出口形成密闭环境,导致气动导入的铆钉的动力不足产生卡钉等现象。保证了供钉站对弹仓轨道进行补钉的可靠性和稳定性。

20、在一些实施例中,所述补钉弹仓的所述多个补钉轨道的出口连接至同一所述第二供钉门;

21、所述第二供钉门包括与所述多个补钉轨道出口连接的第二取钉件,以及与所述第二取钉件连接的第二出钉管道;

22、所述第二取钉件包括覆盖所述多个补钉轨道出口的第二挡板,以及设置于所述第二挡板的第二取钉口;

23、所述第二挡板相对于所述多个补钉轨道出口活动设置,使得所述第二挡板上的所述第二取钉口可与各所述补钉轨道的出口对接,并且可与所述第二出钉管道的入口对接。

24、在一些实施例中,所述补钉弹仓对应所述多个补钉轨道入口覆盖设置有可拆卸的盖体;且不同所述补钉轨道入口设置有对应规格铆钉的标识。

25、采用上述技术方案,可以通过打开盖体的方式,采用人工的方式对补钉弹仓补充铆钉;同时,不同所述补钉轨道入口设置有对应规格铆钉的标识可以有效指引操作者补充正确规格的铆钉。

26、在一些实施例中,所述补钉弹仓中各所述补钉轨道仅适配其对应规格的铆钉。

27、采用上述技术方案,可以避免补钉轨道错误地放入不适配的铆钉,提高了铆接装置的稳定性和可靠性。

28、在一些实施例中,所述第三供钉门设置于所述第一供钉门的出口;

29、所述第三供钉门包括与所述第二供钉门连接的补钉口,覆盖所述第一供钉门出口和所述补钉口的第三挡板,以及设置于所述第三挡板的第三取钉口;

30、所述补钉口与所述第二供钉门的出口连接;

31、所述第三取钉件相对于所述第一供钉门活动设置,使得所述第三取钉口可在所述第一供钉门出口和所述补钉口之间切换。

32、在一些实施例中,所述第一供钉门的出口设置有导轨,所述第三挡板连接有第三驱动件并滑动设置于所述导轨内,所述第三驱动件驱动所述第三挡板在所述导轨内滑动,并使得所述第三取钉口可与所述第一供钉门的出口和所述补钉口对接。

33、在一些实施例中,所述第三挡板在所述导轨的一端时,所述第三取钉口与所述第一供钉门的出口对接,所述第三挡板在所述滑轨的另一端时,所述第三取钉口与所述补钉口对接;

34、所述第三驱动件设置为气动泵。

35、采用上述技术方案,可以实现第三挡板的快速和高效的切换,从而提高了第三取钉口在所述第一供钉门的出口和所述补钉口之间切换速度,保证在切换弹仓轨道时,供钉效率不受影响;从而提升了整个铆接装置的效率。

36、本技术还提供了一种铆接装置的供钉方法,包括如上述任一项实施例所述的铆接装置,以及与所述铆接装置配合的供钉站,所述供钉方法包括:

37、获得不同规格铆钉的供钉顺序;

38、所述铆接装置移动至所述供钉站,且所述供钉站按照供钉顺序将一组铆钉送入所述铆接装置;

39、所述铆接装置移动至测试工位进行铆接工艺,且所述第三供钉门保持与所述第一供钉门连通;

40、判断每次铆接是否成功;

41、若成功,所述铆接装置则按照供钉顺序将一组铆钉完全打完,并再次移动至所述供钉站进行补钉;

42、若判断该次铆接失败,则所述第三供钉门切换至与所述第二供钉门连通,且所述第二供钉门获取对应规格的铆钉,所述铆接装置再进行补铆。

43、采用上述技术方案,可以使得铆接装置能够按照供钉顺序连续铆接一组铆钉,且当单个铆接失败时,可以通过铆接装置的补钉弹仓补充对应缺失的铆钉,从而无需更换铆接装置内既有顺序的铆钉,也无需从到补钉站重新补钉。极大地提升了对铆接装置进行连续供钉的稳定性和可靠性。

44、在一些实施例中,所述第二供钉门包括可与各所述补钉轨道的出口对接的第二取钉口;

45、所述供钉方法还包括:

46、所述铆接装置进行铆接工艺时,根据所述第三供钉门供出的铆钉规格,控制所述第二取钉口移动至对应规格的铆钉所在的补钉轨道的出口。

47、采用上述技术方案可以在铆接装置进行连续铆接时,当铆接装置单个铆钉出现错误时,第三供钉门可以立即切换到第二供钉门,第二供钉门能够立即将对应规格的铆钉送入第三供钉门,保证铆接过程的连续性,无需等待第二取钉口移动至对应规格铆钉的补钉轨道的出口,进一步提升了铆接装置供钉过程的高效性。

48、在一些实施例中,获取所述第三供钉门供出的铆钉规格的方法包括:

49、通过铆钉规格检测装置检测所述第三供钉门供出的铆钉规格,或者,

50、根据所述供钉顺序和所述第三供钉门当前供出铆钉的位序判断所述第三供钉门供出的铆钉规格。

51、本发明其他特征和相应的有益效果在说明书的后面部分进行阐述说明,且应当理解,至少部分有益效果从本发明说明书中的记载变的显而易见。

- 还没有人留言评论。精彩留言会获得点赞!