一种圆环类结构激光诱导电弧全位置智能焊接系统

本发明涉及全位置焊接,具体而言,尤其涉及一种圆环类结构激光诱导电弧全位置智能焊接系统。

背景技术:

1、长输油气管道铺装、大型压力容器建造、核反应堆等圆环类结构件的焊接制造中,由于难以改变结构件的位置,不得不采用全位置焊接技术进行环焊缝的焊接。随着国民经济发展水平的不断提升,对制造效率、制造质量以及服役要求等提出了更高的要求,亟需开发更高水平的全位置自动化焊接技术。

2、以长输油气管道建设为例,全位置焊接的效率和质量直接决定了管道建设工程的质量和进度。然而复杂的野外施工环境,使得待焊工件装配、坡口加工精度不足。整个环焊缝难以保证对接间隙、错边量、坡口尺寸的一致性。此外,焊接过程中焊接位置的连续变化导致重力对熔池流动、熔滴过渡影响模式也时刻发生比变化,尤其是仰焊位置以及立焊至仰焊位置连续焊,焊缝背面极易产生内凹缺陷,降低焊接接头可靠性。此外,油气管道的全位置焊接还存在着工艺适应性差,对错边和对接间隙的容忍度较低,对待焊件的装配要求较高,管道建设的野外施工环境难以满足装配精度和坡口加工精度。当前,长输油气管道的全位置打底焊仍以手工电弧焊为主,填充可采用自动焊,自动化水平仍有待提高。国内外部分研究机构也推出了自动化焊技术,主要采用内外焊机双面焊技术,设备成本高、装配过程复杂,制约了焊接效率进一步提升。

3、申请号为cn202211388014.6、名称为“一种管道全位置焊接控制方法、装置、设备”的专利公开了一种管道全位置自动化技术。该方法通过将管道环焊缝预设若干分区,然后针对不同的分区预设不同的焊接参数,通过合理的控制每一个焊接分区的范围,减小位置变化对焊接造成的不利影响,提高了焊接质量。该发明无须附加设备,成本较低,操作方便。但该发明仅能针对焊接位置的变化预设焊接参数,不具备焊接过程在线检测并根据检测结果实时调整焊接参数的能力,难以适应坡口加工及装配精度低的情况。申请号为cn201810253654.3、名称为“一种低合金钢低功率激光-电弧复合全位置焊接方法”的专利,公开了一种用于全位置焊接的激光电弧复合焊接方法。该发明可实现低合金钢板材的全位置焊接过程,焊接速度为单纯电弧热源焊接的3~5倍,在较小能耗下实现低合金钢全位置焊的高质量焊接成型。然而该发明对错边的适应性较差,对装配要求较高,难以适应油气管道建设中的野外施工环境。此外,焊接过程中焊枪与母材的角度需要根据不同的焊接位置进行设定,难以实现自动化连续焊接。申请号为cn201910560667.x,名称为“一种油气输送用不锈钢管道全位置焊接方法”的专利公开了一种管道全位置焊接方法。该方法通过双u型坡口设计,并严格控制根本间隙和钝边厚度,提高了焊接效率和质量。相比常规的v型或u型坡口,这种方法所采用的双u型坡口,增加了坡口加工的难度和工作量。此外,其对根部间隙和钝边厚度的精确要求,使其难以应用于油气管道的野外施工环境。申请号为cn201710047084.8,名称为“一种激光-电弧复合焊接实时调控系统及其调控方法”的专利,该专利通过对焊接过程的在线监测与实时调控可进行复杂空间曲面的焊接。该专利主要是对焊接线速度、电弧电压进行监测,实现焊接速度、焊接轨迹、焊枪角度之间的协同控制。对于油气管道等圆环类结构的焊接中,所存在的坡口加工精度和装配精度较差所引起的错边和对接间隙连续变化的工况并未涉及。没有对焊接过程中的装配状态进行实时调整。因此,该发明难以应用于油气管道等圆环类结构的焊接。

4、针对目前大型圆环类结构全位置焊接技术自动化水平低、工艺适应差等问题,有必要提供一种圆环类结构激光诱导电弧全位置智能焊接系统与装备,提高焊接质量和成品率,以满足航空航天、核电、石化大型复杂圆环类关键构件优质高效焊接制造需求。

技术实现思路

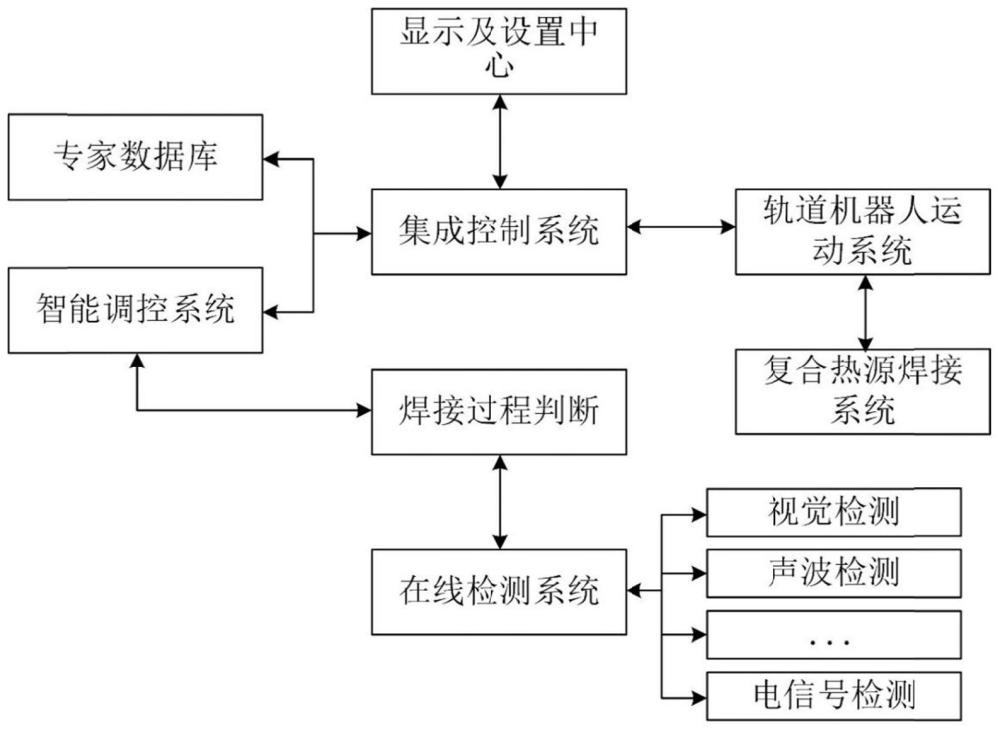

1、针对全位置焊接的难点以及现有技术的不足,本发明提出了一种圆环类结构激光诱导电弧全位置智能焊接系统。该发明的核心思想是通过激光电弧复合热源+铜衬垫来提高对错边和对接间隙的容忍度同时抑制立焊至仰焊区间的焊缝背面凹陷缺陷。然后融合在线监测和智能调控技术获取焊接前待焊工件的组对条件、坡口尺寸等信息,同时也获取焊接过程中熔池特征尺寸、电流电压、电弧声波等焊接过程动态信息。通过获取组对条件、坡口尺寸等信息预设焊接参数,通过获取焊接过程动态信息监测不合理焊接过程,借助专家数据库中参数做出实时做出调整,实施更改焊接电流、焊接速度、激光功率等参数。此外,结合焊缝背面添加铜衬垫的方法,消除仰焊等位置处的内凹缺陷,提高焊缝形貌质量。

2、本发明采用的技术手段如下:

3、一种圆环类结构激光诱导电弧全位置智能焊接系统,包括:

4、轨道机器人运动系统,用以带动焊炬及激光枪头实现圆弧轨迹运动,同时接收智能调控系统所发出的运动指令,实时调整运动速度和方向;

5、激光诱导电弧复合焊接热源系统,用以提供一种高能量密度和工艺适应性的焊接热源,实现对圆环类结构的高质量焊接;

6、在线监测系统,用以在焊接过程中实时获取焊接过程特征量并存储于集成控制系统的寄存器中;

7、专家数据库模块,用以提供标准特征量;

8、智能调控系统,用以在焊接过程中分析在线监测系统所获取焊接动态特征量数据,然后与专家数据库中的数据比对;当焊接动态特征量异常时,及时发送调整焊接参数的指令至集成控制系统;当焊接动态信息数据正常时,继续执行当前指令;

9、所述焊接动态特征量包括熔池特征尺寸、焊接电流及电压、电弧形态和焊接声波信号;

10、所述焊接参数的调整内容包括:焊接电流、焊接速度、激光功率、焊炬及激光枪头倾角;

11、集成控制系统,用以控制各个子系统;包括接收智能调控系统的焊接参数调整指令、接收在线监测系统的信息、调用专家数据库中的数据、控制轨道机器人运动状态、调整焊接热源参数。

12、进一步地,根据待焊工件装配条件、坡口类型及焊接位置设定初始焊接参数,所述激光诱导电弧复合焊接热源系统基于初始焊接参数对圆环类结构进行焊接。

13、进一步地,所述焊接过程特征量包括装配条件、坡口尺寸及类型、焊接位置以及焊接过程动态信息。

14、进一步地,在焊接时,对待焊件进行装配,并调整待焊件的对接间隙和错边尺寸;在待焊圆环类结构的内部胀管装置中加入用于提高焊缝背面成形质量的铜衬垫。

15、进一步地,所述在线监测系统包括视觉传感器、声波传感器、电信号传感器和温度传感器。

16、进一步地,所述智能调控系统根据专家数据库中的特征量数据为标准,实时判断在线监测系统获取的多源信是否合格,发送调整指令至集成控制系统,对不合格过程进行调整;智能调控系统还根据实时焊接数据更新数据库,并逐步提高系统对不同焊接过程的适应能力。

17、进一步地,所述在线监测系统在获取不同传感设备获取的多源信息后,将来自不同传感器或通道的信息进行合并,通过pso-svm自适应算法进行融合处理,以有效获取不同类型传感器的优势并消除冗余信息,提高信息处理的实时性和可靠性,将有用信息发送至智能调控系统。

18、进一步地,所述激光诱导电弧复合焊接热源系统为复合热源,所述复合热源为激光-tig热源、激光-mag热源中的一种。

19、较现有技术相比,本发明具有以下优点:

20、1、本发明通过在线监测及实时调控技术,显著了提高了油气管道等结构件的全位置焊接的质量和效率。

21、2、本发明提高了焊接工艺的鲁棒性,降低了待焊工件的装配和坡口加工的精度,可适应野外施工环境。

22、3、本发明中所采用的铜衬垫消除了仰焊等位置处的内凹缺陷,在焊缝背面形成稳定余高;此外,可根据实际服役条件确定合理的成型槽尺寸和形状。

23、4、本发明采用在线监测与实时调控技术,有效解决了全位置焊接中焊接工况复杂,难以实现高质量自动化焊接的难点。

24、5、本发明结合了不同传感器的传感信号的优势,通过整合多源信息,消除了单一信息源难以全面表征焊接动态信息的局限,可提供一个全面的、准确的反馈信息供控制系统使用。

- 还没有人留言评论。精彩留言会获得点赞!