一种开瓶器生产系统、设备及工艺的制作方法

本发明涉及开瓶器生产,具体而言,涉及一种开瓶器生产系统、设备及工艺。

背景技术:

1、开瓶器生产系统是指在正常情况下支持单位日常业务运作的信息系统。它包括生产控制模块,生产数据、生产数据处理模块和生产网络用于对生产过程的控制。

2、生产系统通过控制模块进行控制设备的工作,现有技术中的生产控制模块控制设备生产的过程中没有对生产过程中生产的材料进行检测,当生产材料在生产过程中出现问题的时候大部分都是通过人为进行观测和监测出现的问题,之后排查问题,不能在出现问题后进行生产系统和控制系统的自检。

3、因此我们对此做出改进,提出一种开瓶器生产系统、设备及工艺。

技术实现思路

1、本发明的目的在于:针对目前存在的现有技术的生产控制模块控制设备生产的过程中没有对生产过程中生产的材料进行检测,当生产材料在生产过程中出现问题的时候大部分都是通过人为进行观测出现的问题,之后排查问题,不能在出现问题后进行生产系统和控制系统的自检的问题。

2、为了实现上述发明目的,本发明提供了以下开瓶器生产系统、设备及工艺,以改善上述问题。

3、本技术具体是这样的:

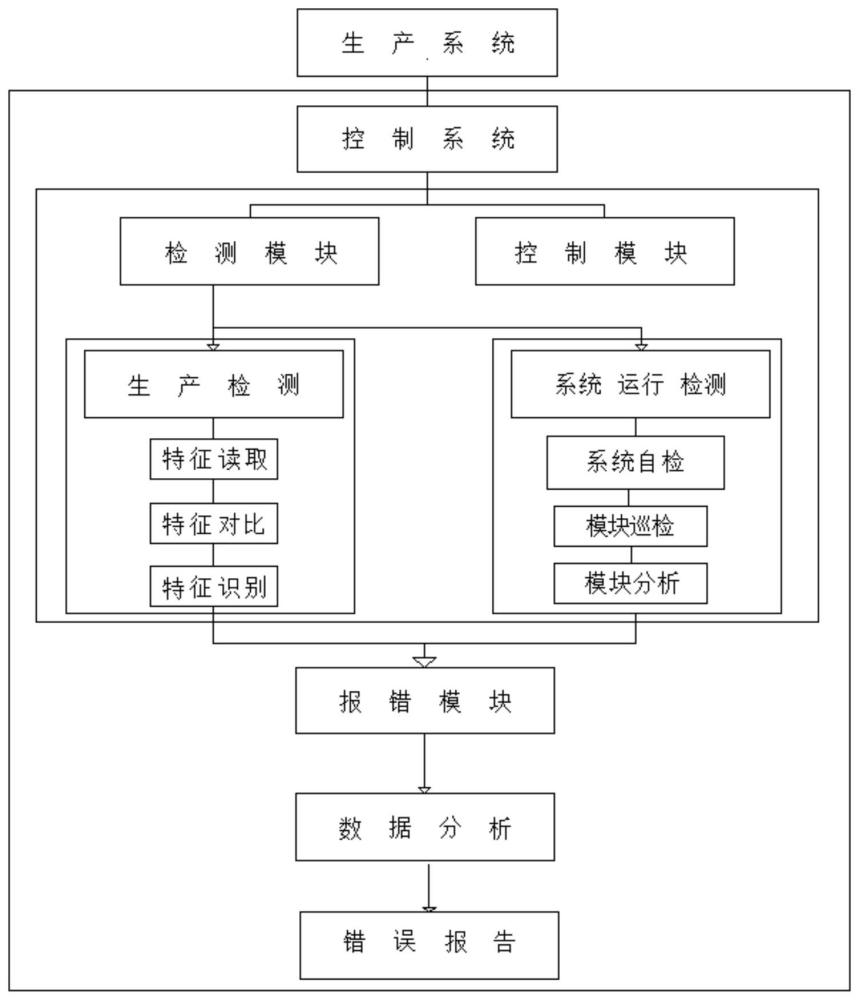

4、一种开瓶器生产系统,包括控制系统,用于控制检测模块和控制模块对生产过程中的各个设备的检测、调节和控制,使生产设备部件之间工作顺序按步进行工作;

5、控制模块,用于控制设备中的各个组件的开启、运行和停留时间;

6、检测模块,通过摄像机对生产设备部件的运行和工作进行随时的记录和监测;

7、生产检测,通过对各个生产工序的材料进行监测,来记录生产的材料有没有生产问题和缺陷;

8、特征读取,对生产工序后的材料进行拍摄,同时拍摄的图像和各个位置的图形进行读取录入;

9、特征对比,通过将录入读取的图像对系统内提前录入的图像进行对比;

10、特征识别,对比后进行识别和分析图形是否存在问题和生产缺陷。

11、作为本技术优选的技术方案,还包括系统运行检测,对各个控制设备部件的运行系统进行检测;

12、系统自检,在启动系统之后,没使用系统之前先进行自检控制设备部件的各个模块,用于前期的检测;

13、模块巡检,使用系统控制生产设备过程中对各个控制设备的模块进行巡检,随时模块监测,用于减少问题的出现;

14、模块分析,对模块巡检出来的数据进行分析,提前分析可能出现的问题便于后期的处理和产生问题的原因进行归类。

15、作为本技术优选的技术方案,还包括报错模块,当生产检测和系统运行检测出现问题,随时报警停止生产;

16、数据分析,将出现问题的原因进行分析归类;

17、错误报告,将数据分析出来产生问题的原因归类后产生报告进行显示提醒,便于后期检查和维修。

18、一种开瓶器生产设备,包括安装组件、转动组件,所述安装组件包含有两个相互对称设置的所述安装板、上固架、侧固架,所述上固架上端面的中部安装有冲压组件,所述侧固架内壁面连接有蓄能组件,所述上固架与侧固架、安装板固定安装,所述安装板一端的外表面固定安装有运输组件。

19、作为本技术优选的技术方案,冲压组件包含有第一液压缸,所述上固架顶侧的底壁安装有液压筒,所述第一液压缸的输出端延伸至液压筒的内部,所述液压筒的底侧通过塞杆安装有冲压板,所述塞杆的表面安装有下压板,所述下压板的两端安装有第一滑环。

20、作为本技术优选的技术方案,液压筒表面的顶侧安装有第一出液管,所述液压筒外表面的底侧安装有进流管,所述上固架的内部安装有液压马达,所述第一出液管、进流管分别与液压马达的进液口和出液口连接,所述液压马达的输出端安装有螺纹杆,所述螺纹杆的表面螺纹连接有外螺筒,所述外螺筒的一端通过滑块连接有连接杆,所述连接杆的底端安装有吸附盘。

21、作为本技术优选的技术方案,上固架顶侧的内部开设有呈倾斜状的十字槽,所述十字槽远离连接杆的角度大于靠近连接杆的角度,所述连接杆在十字槽的内部滑动设置,所述连接杆的顶侧安装有移动齿轮,所述十字槽的侧面安装有齿板,所述十字槽内部的一端滑动连接有第一活塞杆,所述上固架一端的内部安装有第一活塞筒,所述第一活塞杆的一端通过弹簧延伸至第一活塞筒的内部,所述第一活塞筒一端的表面安装有第一泄压阀,所述第一泄压阀另一端的表面安装有开关阀,所述第一活塞筒另一端的内部通过弹簧设有推料杆。

22、作为本技术优选的技术方案,蓄能组件包括有滑筒,所述滑筒与上固架两端的底侧固定安装,所述滑筒的内部滑动连接有滑杆,所述滑杆的外表面与第一滑环固定安装,所述安装板后端的外表面固定安装有支撑腿,所述支撑腿的顶端安装有第一气筒,所述滑杆在第一气筒的内部滑动设置,所述第一气筒的外表面设有第一弹簧,所述第一弹簧与支撑腿固定安装,所述支撑腿的一侧设有第三单向阀,所述支撑腿的另一侧设有气管,所述气管的表面安装有第一单向阀,所述支撑腿的内部与第一气筒、气管、第三单向阀连通设置,所述气管的一端连接有蓄能罐。

23、作为本技术优选的技术方案,蓄能罐与侧固架的内表面固定安装,所述气管延伸至蓄能罐的内部连接有气道,所述蓄能罐的内部依次设有第一气腔、第二气腔、第三气腔、第四气腔,所述气道延伸至第一气腔、第二气腔、第三气腔、第四气腔的内部设有第二单向阀,所述第一气腔、第二气腔、第三气腔、第四气腔之间设有连接管,所述连接管的外表面设有阀门,所述连接管的一端穿过阀门和上固架连接有第二气筒,所述第二气筒顶侧的外表面安装有第二泄压阀,所述第二气筒底侧的内部设有伸缩杆,所述伸缩杆与上固架支架设有第二弹簧,所述伸缩杆的分岔处通过管道外接真空发生器。

24、一种开瓶器生产工艺,包括如下步骤,s1、上料,通过运输组件将制作开瓶器的原料运输到扶持板上,扶持板开设的模板槽使冲压组件下压的时候制作成开瓶器,同时运输组件与带动推辊联动,带动带动推辊转动使带动推辊上的引导板扣在冲压掉原材的槽口内使其被引导到回收箱内部,便于废料的收集和放置;

25、s2、冲压成型开瓶器,启动冲压组件,对运输到扶持板上的原材进行冲压,形成开瓶器,且在下降冲压或者冲压上升的时候通过挤压液压筒对液压马达提供动力,液压马达启动使吸附盘吸附的开瓶器以及吸附后转运,同时带动移动齿轮在十字槽的内部滑动,当移动齿轮与齿板接触齿合将吸附冲压好的开瓶器转运到酸洗组件上,移动齿轮移动到十字槽内部另一端的时候挤压第一活塞杆,使第一活塞杆在第一活塞筒内滑动供压,用于酸洗完成后将开平器从吸附盘上推出到注模组件上;

26、s3、转运开瓶器,之后转动组件内固定架上的第二电机启动带动放置板通过第二滑环在环槽内转动,从而带动放置板上的酸洗箱、清洗箱、吹风槽板依次顺时针转动到伸缩杆的底侧进行处理,之后酸洗箱、清洗箱、吹风槽板逆时针转动回到原来的位置,在逆时针转动将定注模板转动到伸缩杆的底侧将开瓶器放入到内部;

27、s4、蓄能,冲压组件上下升降的过程中给蓄能罐供压,蓄能罐内部的第四气腔先通过阀门释放使伸缩杆下降,与转运到底侧的开瓶器进行接触,同时伸缩杆分岔处的真空发生器启动产生吸力进行吸附开瓶器,之后第三气腔、第二气腔、第一气腔通过各自出气处安装的阀门与外部的系统电性连接逐步释放使其吸附的开瓶器依次的进行酸洗、清洗和吹干;

28、s5、推料,第三气腔、第二气腔、第一气腔依次将伸缩杆上的开瓶器伸入到酸洗箱顶侧的酸洗池内、清洗箱、吹风槽板上,通过开关阀的开启推动推料杆下降将吸附的开瓶器脱离伸缩杆使其掉落入注模组件上;

29、s6、注模,掉入注模组件上的定注模板内,料筒供料,第二液压缸启动推动内部的料进入到动注模板与定注模板密封的空间内,动注模板进入到定注模板内正好卡住开瓶器的把手处,且输料管长度是动注模板与定注模板密封起来的长度,料管内有对原料的加热组件;

30、s7、冷却,注模组件注模后冷却组件上的固定腿支撑气缸,气缸启动带动连接板上的进液管、第二出液管进入到接口内对注模进行冷却;

31、s8、收集,注模完成之后转动组件带动放置板转动到内设口处的时候,滑轮进入到内设口内,支撑杆向靠近滑轮的方向移动,定注模板底壁的面板转动使内部注模的开瓶器下落到收集箱内,这时第三弹簧处于展开状态,滑轮在环槽内部转动的时候处于收缩状态,之后转动组件带动放置板回转重复上述操作。

32、与现有技术相比,本发明的有益效果:

33、在本技术的方案中:

34、1.为了解决现有技术生产过程中出现问题的时候大部分都是通过人为进行观测出现的问题,之后排查问题,不能对生产系统和控制系统的自检,本技术通过设置的检测模块对系统和生产过程中的设备和原材进行同时的监测和检测,出现问题进行系统和设备报错分析,实现了在生产过程中不用人为的进行观测,出现问题可以随时对模块和设备作出分析报告检测问题的位置和原因。

35、2.为了解决现有技术中开瓶器需要在酸洗组件内上下循环处理以及注模和堆料不能通过自动化设备在同一位置上完成,需要占用较大空间的问题,本技术通过设置的蓄能组件、转动组件和下料组件的相互配合,实现了在同一位置上实现酸洗组件内循环上下处理、注模和堆料,实现了自动化,不占用较大的空间。

36、3.通过设置的冲压组件使其在上下移动的过程中可以挤压液压筒内部的气体,将产生的气压通过进流管输送到液压马达内使液压马达带动螺纹杆、外螺筒进行转动伸缩推动连接杆在十字槽内移动经过齿板,实现了移动齿轮底侧安装的吸附盘和吸附盘上吸附的开瓶器反转,同时能挤压第一活塞杆给第一活塞筒的内部积攒气压,解决了现有技术中在冲压的时候不能联动将开瓶器转运以及需要脱离的时候不能利用现有设备所产生的资源的问题;

37、4.通过设置的冲压装置还能在上下移动的过程中,使第一滑环带动滑杆在滑筒和第一气筒、支撑腿的内部滑动也提供气压给蓄能罐,使后期开瓶器进入到酸洗组件上的时候进行上下的移动,实现了酸洗、清洗、吹干的作用,解决了现有技术中需要上下重复移动开瓶器的问题。

38、5.通过设置的转动组件带动酸洗组件、注模组件、下料组件进行转动,实现了同一位置进行酸洗、注模和下料,且此类过程中不需要人为的操作,通过自动化完成,解决了现有技术中不同组件之间进行生产的时候有人为参与问题;

39、6.通过设置的下料组件的设置,实现了在生产开瓶器过程中注模之后自动下料,将生产好的开瓶器堆码和收集起来的问题。

40、7.通过设置注模组件当酸洗之后,实现了对开瓶器的把手部位进行自动化注模的过程,解决了现有技术中注模过程需要转移到其他的位置,占用空间的问题。

- 还没有人留言评论。精彩留言会获得点赞!