一种新型直刃开孔装置的制作方法

本技术属于开孔器的,具体涉及一种新型直刃开孔装置。

背景技术:

1、现目前市场上木工钻头因其产品设计等原因,导致钻头在焊接时加工难度大,不易焊标准。在对木材打孔时,孔壁较毛糙,且切削阻力大,易造成烧刀,使加工板材爆边等,从而导致刀具使用寿命普遍不高等情况。因此,本实用新型提供了一种新型直刃开孔装置,具有定位功能,使钻头在焊接加工的过程中,能够有效的减少对人员的技术要求和其他辅助设备的依赖,满足焊接的技术要求,从而提高焊接效率,减少加工成本。

技术实现思路

1、本实用新型的目的在于提供一种新型直刃开孔装置,通过定位中心尖实现定位,通过三个主切削刃口及圆弧划线刃的设计,使钻头在使用时能够有效的分散切削时产生的阻力,使切削更轻快,打孔的孔壁更光滑,使其能达到更高的使用寿命,具有较好的实用性。

2、本实用新型主要通过以下技术方案实现:

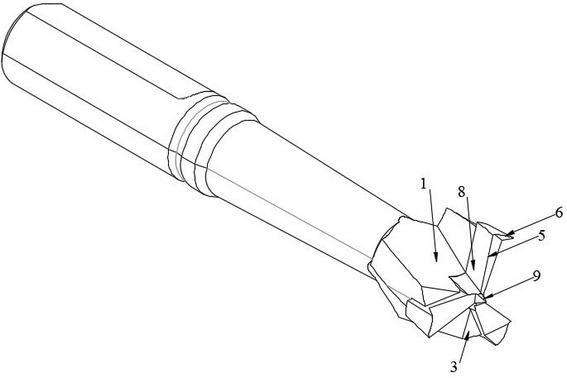

3、一种新型直刃开孔装置,包括刀杆和刀头,所述刀头的前侧沿周向对称设置有三个开口角度为γ、前角为β的刀体排屑槽,所述刀头的前端中心设置有定位中心尖,且刀头的前端以定位中心尖为中心对称的设置有三个切割单元,所述切割单元与前侧的刀体排屑槽之间设置有高度为lh的后角避空位,所述切割单元的一侧设置有与后侧的刀体排屑槽衔接的前角为α的切割排屑槽,所述切割单元的一侧的侧边沿直径与相邻外侧周长的方向设置有超出外径长度为h4的主切削刃,且外侧末端设置有高于主切削刃高度为h5的圆弧划线刃。

4、为了更好地实现本实用新型,进一步地,所述刀头的前端对称开设有三个安装槽,所述安装槽的内侧边缘与前侧的刀体排屑槽之间设置有高度为lh的后角避空位,且与后侧的刀体排屑槽之间成夹角θ;所述安装槽内嵌入安装有直径为d、高度为h2的硬质合金,三个硬质合金的内侧端相互连接,且中部设置有定位中心尖,所述硬质合金一侧的边缘与内侧边缘对齐,且另一侧对应刀体排屑槽衔接的开设有前角为α的切割排屑槽,以构成切割单元。

5、为了更好地实现本实用新型,进一步地,所述安装槽与切割单元焊接连接。

6、为了更好地实现本实用新型,进一步地,所述夹角θ为15°~20°,所述安装槽的宽度l为0.5mm~1.5mm,高度h为1.5mm~2.5mm。

7、为了更好地实现本实用新型,进一步地,所述硬质合金的直径d为15mm~37mm,高度h2为5mm~7mm。

8、为了更好地实现本实用新型,进一步地,所述主切削刃与圆弧划线刃衔接。

9、为了更好地实现本实用新型,进一步地,长度h4为0.5mm~1mm,h5为0.4mm~0.7mm。

10、为了更好地实现本实用新型,进一步地,所述刀体排屑槽的开口角度γ为=78°~90°、前角β为20°~30°;前角α为15°~25°。

11、为了更好地实现本实用新型,进一步地,所述后角避空位的高度lh为2mm~3mm。

12、为了更好地实现本实用新型,进一步地,所述定位中心尖的高度h3为1mm~1.5mm。

13、本实用新型在使用时,先通过定位中心尖加工定位出需打孔的圆心,再通过圆弧划线刃加工出圆的圆周,最后通过主切削刃切削掉圆心到圆周的板材,通过排屑槽排出加工产生的废屑,完成打孔加工。

14、本实用新型的有益效果如下:

15、(1)本实用新型通过定位中心尖实现定位,使钻头在焊接加工的过程中,能够有效的减少对人员的技术要求和其他辅助设备的依赖,满足焊接的技术要求,从而提高焊接效率,减少加工成本;

16、(2)本实用新型在刀体上开三个对称的且过中心的安装槽,采用整体成型合金制备切割单元,焊接时只需合金其中任意一边和刀体焊接面重合,即可自动找正合金和刀体的中心重合,使焊接工艺更简单;

17、(3)本实用新型通过独特的三个主切削刃及圆弧划线刃的设计,使钻头在使用时能够有效的分散切削时产生的阻力,使切削更轻快,打孔的孔壁更光滑,使其能达到更高的使用寿命,具有较好的实用性。

技术特征:

1.一种新型直刃开孔装置,其特征在于,包括刀杆和刀头,所述刀头的前侧沿周向对称设置有三个开口角度为γ、前角为β的刀体排屑槽(1),所述刀头的前端中心设置有定位中心尖(9),且刀头的前端以定位中心尖(9)为中心对称的设置有三个切割单元,所述切割单元与前侧的刀体排屑槽(1)之间设置有高度为lh的后角避空位(3),所述切割单元的一侧设置有与后侧的刀体排屑槽(1)衔接的前角为α的切割排屑槽(8),所述切割单元的一侧的侧边沿直径与相邻外侧周长的方向设置有超出外径长度为h4的主切削刃(5),且外侧末端设置有高于主切削刃(5)高度为h5的圆弧划线刃(6)。

2.根据权利要求1所述的一种新型直刃开孔装置,其特征在于,所述刀头的前端对称开设有三个安装槽(2),所述安装槽(2)的内侧边缘与前侧的刀体排屑槽(1)之间设置有高度为lh的后角避空位(3),且与后侧的刀体排屑槽(1)之间成夹角θ;所述安装槽(2)内嵌入安装有直径为d、高度为h2的硬质合金(4),三个硬质合金(4)的内侧端相互连接,且中部设置有定位中心尖(9),所述硬质合金(4)一侧的边缘与内侧边缘对齐,且另一侧对应刀体排屑槽(1)衔接的开设有前角为α的切割排屑槽(8),以构成切割单元。

3.根据权利要求2所述的一种新型直刃开孔装置,其特征在于,所述安装槽(2)与切割单元焊接连接。

4.根据权利要求2所述的一种新型直刃开孔装置,其特征在于,所述夹角θ为15°~20°,所述安装槽(2)的宽度l为0.5mm~1.5mm,高度h为1.5mm~2.5mm。

5.根据权利要求2所述的一种新型直刃开孔装置,其特征在于,所述硬质合金(4)的直径d为15mm~37mm,高度h2为5mm~7mm。

6.根据权利要求1所述的一种新型直刃开孔装置,其特征在于,所述主切削刃(5)与圆弧划线刃(6)衔接。

7.根据权利要求1或6所述的一种新型直刃开孔装置,其特征在于,长度h4为0.5mm~1mm,高度h5为0.4mm~0.7mm。

8.根据权利要求1或2所述的一种新型直刃开孔装置,其特征在于,所述刀体排屑槽(1)的开口角度γ为=78°~90°、前角β为20°~30°;前角α为15°~25°。

9.根据权利要求1或2所述的一种新型直刃开孔装置,其特征在于,所述后角避空位(3)的高度lh为2mm~3mm。

10.根据权利要求1所述的一种新型直刃开孔装置,其特征在于,所述定位中心尖(9)的高度h3为1mm~1.5mm。

技术总结

本技术公开了一种新型直刃开孔装置,包括刀杆和刀头,所述刀头的前侧沿周向对称设置有三个刀体排屑槽,所述刀头的前端中心设置有定位中心尖,且刀头的前端以定位中心尖为中心对称的设置有三个切割单元,所述切割单元与前侧的刀体排屑槽之间设置有后角避空位,所述切割单元的一侧设置有与后侧的刀体排屑槽衔接的切割排屑槽,所述切割单元的一侧的侧边沿直径与相邻外侧周长的方向设置有主切削刃,且外侧末端设置有圆弧划线刃。本技术通过定位中心尖实现定位,通过三个主切削刃口及圆弧划线刃的设计,使钻头在使用时能够有效的分散切削时产生的阻力,使切削更轻快,打孔的孔壁更光滑,使其能达到更高的使用寿命,具有较好的实用性。

技术研发人员:胥晓强

受保护的技术使用者:绵阳市雅森五金工具有限公司

技术研发日:20230105

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!