一种管夹的装配设备的制作方法

本技术涉及管夹自动装配,特别涉及一种管夹的装配设备。

背景技术:

1、如图1所示,涉及一种锁紧塑料硬管的管夹7,包括第一夹臂72、第二夹臂71和两侧的螺纹孔73,两侧的螺纹孔73分别通过锁紧螺丝进行紧固,使第一夹臂72与第二夹臂71固定成一体,在使用时可以拧松锁紧螺丝使管夹7能够套入硬管的管壁上,然后拧紧锁紧螺丝使管夹7牢固地锁紧在硬管的管壁上。

2、现有这种管夹通常采用人工打螺丝方式进行组装,生产效率极低,而且造成了人力的较大浪费,一些工厂采用了一些简单的机械方式进行辅助管夹的装配,如现有公告号为cn216178224u的中国专利,公开了一种用于橡胶管的卡箍装配机构,包括底座、肘夹、涡轮段和卡箍安装台,所述涡轮段滑动安装在所述底座上,所述底座下方还设有驱动所述涡轮段转动的蜗杆,所述卡箍安装台与所述涡轮段的内壁连接,所述卡箍安装台包括连接板,所述肘夹安装在所述连接板上,所述连接板上对应安装有上卡箍块和下卡箍块,所述上卡箍块固定连接有上齿条,所述上卡箍块固定连接有下齿条,所述上齿条与所述下齿条之间连接有传动齿轮,所述上齿条与所述下齿条始终同步反向移动。

3、但上述的卡箍装配机构存在以下缺点:该装配机构上下料需要人工操作,且其装配的过程中需要推动肘夹,而且其结构比较复杂,操作比较麻烦,效率也不够高,不利于工业化生产,故现在亟待研发一种能够自动上下料进行装配的管夹装配设备。

技术实现思路

1、本实用新型的目的是提供一种管夹的装配设备,具有管夹装配高效精准、节省人工成本、利于管夹工业化生产的效果。

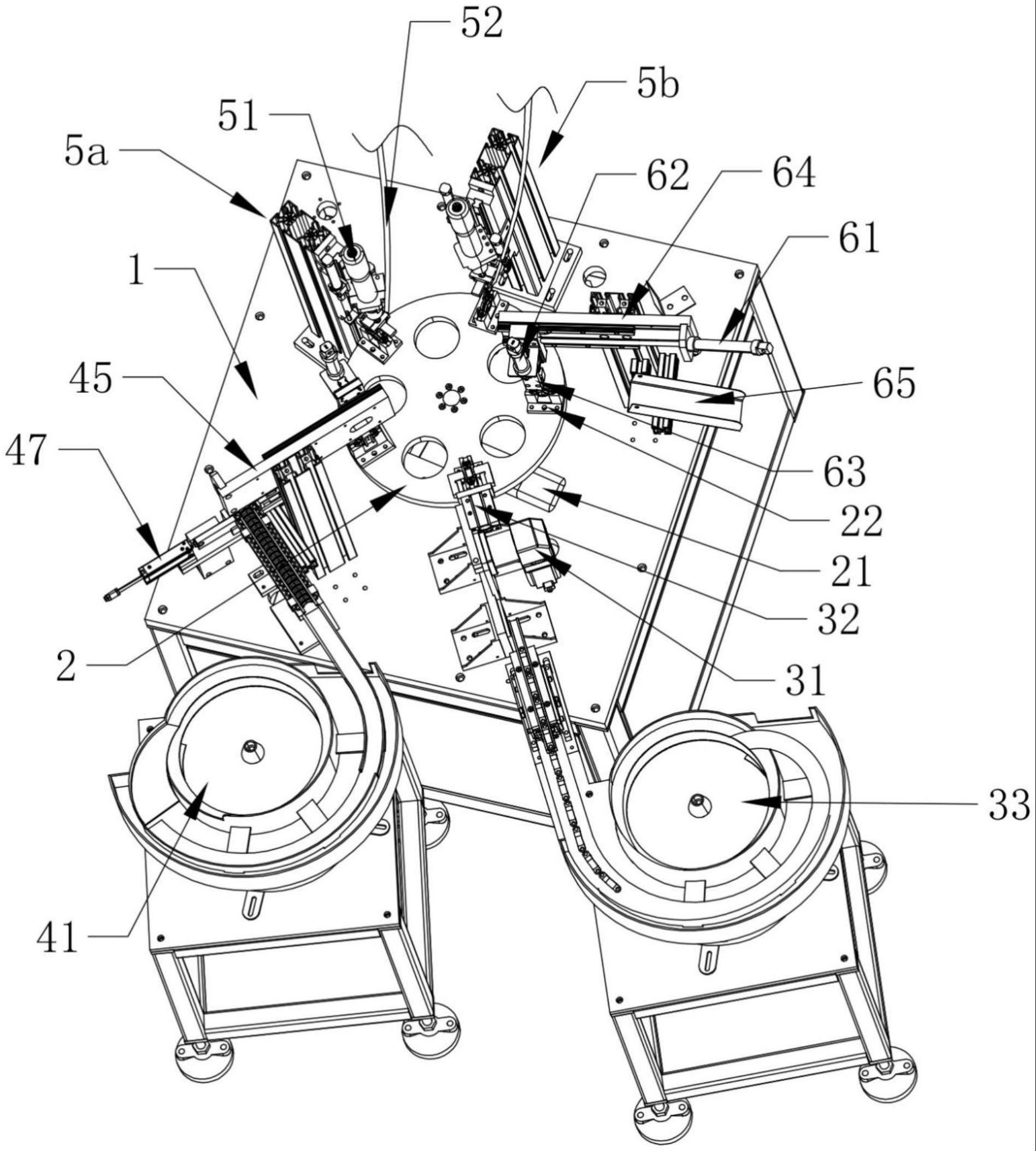

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种管夹的装配设备,包括有操作台,所述操作台上设有:

3、转盘,所述转盘通过驱动电机转动连接于所述操作台上;

4、管夹治具,固设于所述转盘上,使管夹固定于管夹治具上且能随转盘同步转动;

5、第一输送机构,所述第一输送机构将第二夹臂输送至管夹治具上;

6、第二输送机构,所述第二输送机构将第一夹臂输送至管夹治具上,使第一夹臂与第二夹臂相对设置且上下对齐;

7、螺丝紧固机构,所述螺丝紧固机构将第一夹臂与第二夹臂通过锁紧螺丝进行锁紧固定;

8、管夹取出机构,所述管夹取出机构用于将紧固为一体的第一夹臂和第二夹臂从管夹治具上脱除并取出。

9、通过采用上述技术方案,通过驱动电机驱使转盘转动至管夹治具与第一输送机构对齐,通过第一输送机构将第二夹臂输送至管夹治具上,使第二夹臂的开口朝上固定于管夹治具上,转盘继续转动使管夹治具与第二输送机构对齐,将第一夹臂通过第二输送机构输送至管夹治具上,使第一夹臂开口朝下对齐第二夹臂并固定于管夹治具上,转盘继续转动使管夹治具转至与螺丝紧固机构对齐,螺丝紧固机构通过锁紧螺丝将第一夹臂和第二夹臂锁紧固定,实现管夹的装配,最后驱动电机驱动转盘转动使管夹治具对齐管夹取出机构,通过管夹取出机构将转盘上管夹治具里装配完成的管夹取出,之后再次重复上述的过程,实现管夹的自动化装配,具有管夹装配高效精准、节省人工成本、利于管夹工业化生产的效果。

10、本实用新型的进一步设置为:所述管夹治具包括若干等间隔固设于所述转盘上的定位块,每一所述定位块均对应管夹开设有卡槽。

11、通过采用上述技术方案,当管夹的第一夹臂和第二夹臂放置到定位块上时,第一夹臂和第二夹臂的两端通过卡槽固定于定位块上。

12、本实用新型的进一步设置为:所述第一输送机构包括翻转电机、第一夹爪气缸和第一振动盘,第一夹爪气缸固设于所述翻转电机的输出轴端部,且所述翻转电机设于所述转盘和第一振动盘之间,所述第一夹爪气缸夹取第一振动盘上料的第二夹臂,并通过所述翻转电机控制所述第一夹爪气缸将第二夹臂翻转并放置于所述管夹治具上。

13、通过采用上述技术方案,由于第一振动盘上料的第二夹臂为了保证输送过程的稳定性,第二夹臂是开口朝下输送过来的,故需要采用翻转电机带动第一夹爪气缸对第二夹臂进行翻转和转移,第一夹爪气缸首先夹取第二夹臂,然后翻转气缸带动第一夹爪气缸翻转180°,同时带动第二夹臂翻转相同角度,使第二夹臂开口朝上放置到管夹治具上。

14、本实用新型的进一步设置为:所述第二输送机构包括第二振动盘、第一伸缩气缸、第一升降气缸和第二夹爪气缸,所述第一伸缩气缸通过固定架固设于所述操作台,所述第一伸缩气缸的气杆端部固设有滑移座,所述第一升降气缸固设于所述滑移座上,所述第二夹爪气缸固设于所述第一升降气缸的气杆端部。

15、通过采用上述技术方案,为了保证第二振动盘上料的第一夹臂输送过程的稳定性,第一夹臂是开口朝下输送过来的,通过第一伸缩气缸带动第一升降气缸横移,然后第一升降气缸竖直控制第二夹爪气缸夹取第一夹臂并将其转移至管夹治具上,使第一夹臂开口朝下对齐第二夹臂固定于管夹治具上。

16、本实用新型的进一步设置为:所述第二振动盘一侧设有横推机构,所述横推机构包括横推气缸和待转台,所述待转台固设于所述操作台,所述横推气缸固设于所述待转台上,且所述横推气缸的气杆端部对应第一夹臂固设有推动块,所述待转台对应第一夹臂开设有滑槽,所述推动块与所述滑槽导向配合。

17、通过采用上述技术方案,通过横推气缸逐个推动第一夹臂使其推至待转台上,方便第二夹爪气缸对第一夹臂进行夹取和转移,滑槽与推动块的导向配合提高了推动块对第一夹臂推动方向的一致性,保证第二夹爪对每个第一夹臂的精准夹取,提高本实用新型的操作精准度。

18、本实用新型的进一步设置为:所述固定架设有滑轨,所述滑移座对应所述滑轨开设有滑道,所述滑轨与所述滑道导向配合。

19、通过采用上述技术方案,通过滑轨与滑道的导向配合,可以使滑移座的水平滑移方向更加一致,同时也将滑移座本身的重力通过固定架的滑轨进行承重,可以防止第一伸缩气缸的气杆发生因为滑移座的压应力导致变形损坏,提高本实用新型的使用寿命。

20、本实用新型的进一步设置为:所述螺丝紧固机构包括伸缩旋转气缸和螺丝上料模组,所述伸缩旋转气缸的气杆端部固设有打螺丝尖头,所述螺丝上料模组与所述伸缩旋转气缸配合将所述锁紧螺丝拧紧于所述管夹上。

21、通过采用上述技术方案,螺丝上料模组可以对锁紧螺丝逐个上料,使锁紧螺丝落入第一夹臂和第二夹臂的螺纹孔内,然后通过伸缩旋转气缸带动打螺丝尖头对准锁紧螺丝进行拧紧,进而旋紧锁紧螺丝将第二夹臂紧固与第二夹臂上,实现管夹的装配。

22、本实用新型的进一步设置为:所述螺丝上料模组包括螺丝上料管以及套管,所述套管通过固定座设于所述操作台上,所述打螺丝尖头活动穿设于所述套管内,所述螺丝上料管与所述套管侧壁连通,所述套管端部两侧转动连接有棘爪,每一所述棘爪与套管之间均设有弹性件,两侧所述弹性件始终有驱使两侧所述棘爪的端部相抵紧的运动趋势。

23、通过采用上述技术方案,螺丝上料模组对锁紧螺丝逐个上料,使其通过螺丝上料管落入到套管内,由于两侧棘爪的阻挡使锁紧螺丝不会从套管内落下,当需要对第一夹臂和第二夹臂进行装配时,通过伸缩旋转气缸带动打螺丝尖头下压,使两侧棘爪从初始状态向两侧相对张开,从而使锁紧螺丝落入第一夹臂和第二夹臂的螺纹孔内,之后伸缩旋转气缸带动打螺丝尖头将锁紧螺丝拧紧在第一夹臂和第二夹臂的螺纹孔内,实现管夹的装配,最后伸缩旋转气缸复位带动打螺丝尖头上移,两侧棘爪通过弹性件的弹力恢复至初始状态。

24、本实用新型的进一步设置为:所述螺丝紧固机构包括第一紧固机构和第二紧固机构,所述第一紧固机构用以将锁紧螺丝紧固管夹一侧的螺纹孔,所述第二紧固机构用以将锁紧螺丝紧固管夹另一侧的螺纹孔。

25、通过采用上述技术方案,通过第一紧固机构对管夹一侧的螺纹孔进行锁紧螺丝固定,然后转盘带动管夹治具内的管夹转动至第二紧固机构位置,然后第二紧固机构对管夹另一侧的螺纹孔进行锁紧螺丝紧固,实现管夹两侧的螺纹孔固定。

26、本实用新型的进一步设置为:所述管夹取出机构包括第二伸缩气缸、第二升降气缸和第三夹爪气缸,所述第二伸缩气缸通过支撑架固设于所述操作台上,所述第二伸缩气缸的气杆端部固设有所述第二升降气缸,所述第二升降气缸的气杆端部固设有所述第三夹爪气缸,所述支撑架侧壁对应所述第三夹爪气缸固设有出料框。

27、通过采用上述技术方案,当管夹装配结束后,驱动电机带动转盘转动,使管夹治具转动至管夹取出机构位置,通过第二伸缩气缸带动第二升降气缸平移,同时第二升降气缸带动第三夹爪气缸上下移动,使第三夹爪气缸对夹爪治具内的管夹进行夹取并放置到出料框内,使管夹通过出料框滑出。

28、综上所述,本实用新型具有以下有益效果:采用在操作台上设置固设有管夹治具的转盘,并在转盘周向依次设置第一输送机构、第二输送机构、螺丝紧固机构和管夹取出机构,将管夹的第二夹臂、第一夹臂输送至管夹治具上,然后对第一夹臂和第二夹臂用锁紧螺丝紧固,最后将管夹从管夹治具取出,实现管夹的放料、装配、取出自动化操作,提高工业化生产水平,具有管夹装配高效精准、节省人工成本、利于管夹工业化生产的效果。

- 还没有人留言评论。精彩留言会获得点赞!