一种高强度钢厚板热成形模具和压机的制作方法

本技术涉及一种高强度钢厚板热成形模具和压机,属于热成形。

背景技术:

1、高强度钢的热成形技术不仅能提高材料的强度、硬度,还能实现产品轻量化,近年来在汽车零部件制造领域应用广泛。对于常规厚度1-2mm范围的板材,利用已有成熟的热成形技术即可完成性能提升。对于料厚超过2mm、甚至6mm以上的厚板,传统的含冷却水道的模具无法完成材料芯部组织由奥氏体向马氏体的完全转化,使得转化后材料内包含大量的铁素体、贝氏体及残余奥氏体等强度较低的组织相,导致零件性能不合格。

2、有研究人员通过模具镶块内使用直径较小水路并加密水路、减小水路与模面的距离来提高厚料得淬透性,但未考虑量产工况下模具镶块的疲劳性能和使用寿命。也有研究人员通过在落料与加热之间设置有钻孔工序,根据板料的厚度和尺寸,在厚度方向钻取大小相同、分布均匀的圆形通孔,在不影响板料结构强度的情况下可通过调节通孔直径和孔间距来控制淬火时的冷却速率,以达到马氏体转换的临界速率。此种方法虽能提升材料的淬透性,但需要在板料上钻孔,无法满足无孔厚料零件的淬透性。还有研究者认为厚板外部温度高、芯部温度低(但在奥氏体化温度以上),整个板料不必加热到内外温度均匀即可进行热冲压,通过强化模具水道实现厚料的淬透性。此种方法,理论上存在可行性,但通过模具水道从厚料外部向芯部淬火,保压时间过长,且芯部依然存在无法淬透的情况。

3、针对以上问题,迫切需要针对厚料开发一种热成形模具、压机及工艺。

技术实现思路

1、本实用新型的目的在于提供一种新的技术方案以改善或解决如上所述的现有技术中存在的技术问题。

2、本实用新型提供的技术方案如下:一种高强度钢厚板热成形模具,包括互相配合的上模具镶块本体和下模具镶块本体,还包括围拢装置,所述围拢装置围拢在所述下模具镶块本体上形成冷却液腔,所述冷却液腔上部敞开,所述围拢装置与所述下模具镶块本体密封连接。

3、进一步的,所述下模具镶块本体上设有下成型面,所述下模具镶块本体内还嵌装有第一冷却水道,所述第一冷却水道靠近所述下成型面设置。

4、进一步的,所述上模具镶块本体上设有上成型面,所述上模具镶块本体内嵌装有第二冷却水道,所述第二冷却水道靠近所述上成型面设置,所述上成型面与所述下成型面的形状相适配。

5、一种高强度钢厚板热成形压机,包括上模和下模,所述上模和下模能够沿相向或相背的方向移动,还包括所述的热成形模具,所述热成形模具的上模具镶块本体设置在所述上模上,所述热成形模具的下模具镶块本体设置在所述下模上。

6、进一步的,还包括顶出机构,所述顶出机构用于将安装在下模具镶块本体上的料片顶出,所述顶出机构具有延时功能。

7、进一步的,所述顶出机构包括顶杆和延时氮缸,所述顶杆的一端与所述延时氮缸连接,所述顶杆的另一端穿过所述下模具镶块本体,所述延时氮缸能够带动所述顶杆上下移动。

8、采用上述进一步方案的有益效果是,所述延时氮缸具有延时动作的功能,当压机开模时,料片延时顶出,能够使零件在开模后仍能贴合在下模具镶块本体的下成型面上数秒,待料片彻底降温后再将其顶出,防止料片顶出后由于材料芯部及外部的温差导致零件进一步收缩,尺寸发生变化。

9、一种利用所述的高强度钢厚板热成形压机的热成形工艺方法,方法如下:

10、s1、料片加热:将料片加热至奥氏体化温度,得到料片a1;

11、s2、料片预冷:将料片a1移至所述压机的冷却液腔内,所述冷却液腔内设有冷却液,所述料片a1浸入冷却液内,根据料片的厚度设定预冷却时间,预冷处理结束后,料片的表面及芯部温度均高于奥氏体相变温度,得到料片a2;

12、s3、压型淬火:所述压机合模,通过所述压机的上模或/和下模的移动对料片a2加压,所述料片a2持续浸没在冷却液腔内的冷却液内,利用冷却液腔内的冷却液、所述压机的第一冷却水道内流动的冷却介质和所述压机的第二冷却水道内流动的冷却介质对料片a2进行压型淬火处理,根据料片的厚度设定所述压机的保压时间;

13、s4、保压结束后打开所述压机的上模和下模,得到热成形板a3。

14、进一步的,在步骤s2中,得到的料片a2的表面温度≥450℃。

15、本实用新型提供的技术方案,与现有技术相比,具有以下有益效果:本实用新型利用下模中的冷却介质对料片进行预冷却,减小了模具合模后的料片的冷却温区(指合模时料片温度与开模时料片温度差区间),相比与无预冷的工艺的冷却温区,由于无预冷的热成型工艺合模时料片的温度要更高,所以有预冷的热成型工艺的冷却温区与马氏体转变温区更接近,所述马氏体转变温区为ms~mf,ms是martensite start的缩写,指的是马氏体转变的起始温度,mf是martensite finish的缩写,指的是马氏体转变终了温度。因此,本实用新型通过在下模具镶块本体上设置冷却液腔,将刚加热出炉的料片浸入冷却液腔内的冷却介质中预冷料片至奥氏体转变成其它相的温度之上,再采用模具镶块内部冷却水道冷却进行厚料的压型淬火,通过上述方式减小了压机合模后的厚料产品的冷却区间,缩短了料片在压机上的保压时间,且在压型淬火过程中,料片一直浸没在冷却介质中,提升了料片的淬透性,加速了组织转化,生产节拍加快。

技术特征:

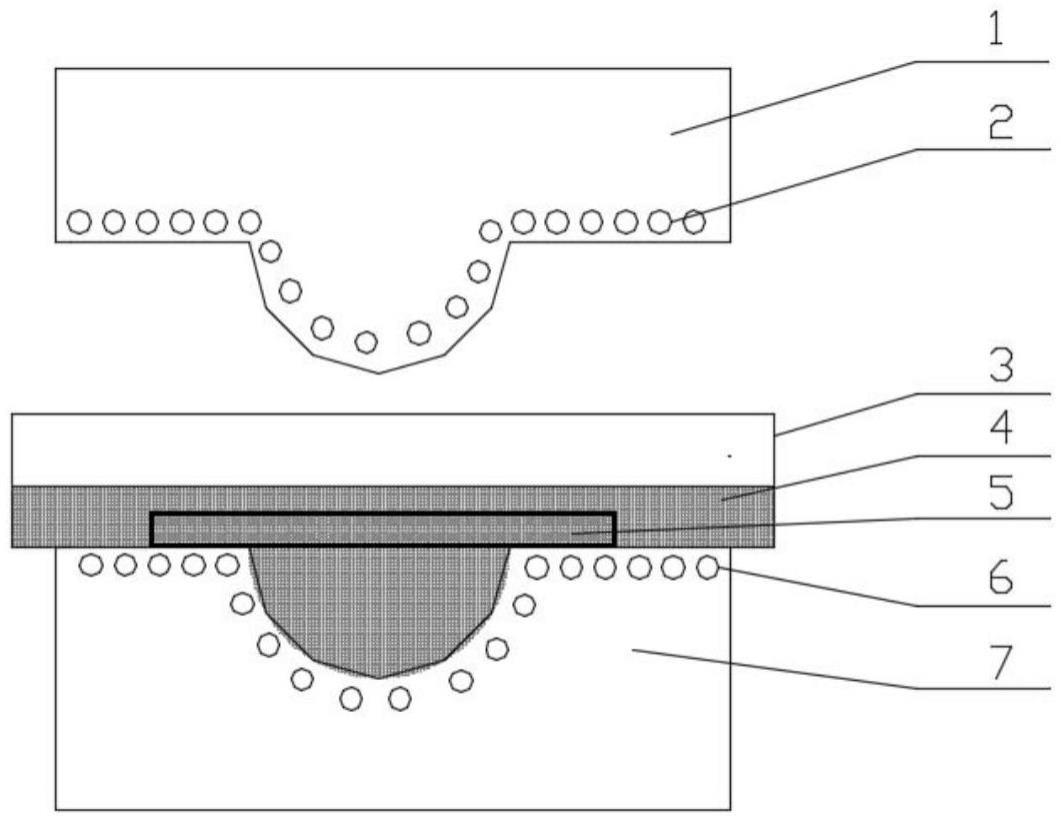

1.一种高强度钢厚板热成形模具,包括互相配合的上模具镶块本体(1)和下模具镶块本体(7),其特征在于,还包括围拢装置(3),所述围拢装置(3)围拢在所述下模具镶块本体(7)上形成冷却液腔,所述冷却液腔上部敞开,所述围拢装置(3)与所述下模具镶块本体(7)密封连接。

2.根据权利要求1所述的高强度钢厚板热成形模具,其特征在于,所述下模具镶块本体(7)上设有下成型面,所述下模具镶块本体(7)内还嵌装有第一冷却水道(6),所述第一冷却水道(6)靠近所述下成型面设置。

3.根据权利要求2所述的高强度钢厚板热成形模具,其特征在于,所述上模具镶块本体(1)上设有上成型面,所述上模具镶块本体(1)内嵌装有第二冷却水道(2),所述第二冷却水道(2)靠近所述上成型面设置,所述上成型面与所述下成型面的形状相适配。

4.一种高强度钢厚板热成形压机(8),包括上模和下模,所述上模和下模能够沿相向或相背的方向移动,其特征在于,还包括如权利要求1~3任意一项所述的热成形模具,所述热成形模具的上模具镶块本体(1)设置在所述上模上,所述热成形模具的下模具镶块本体(7)设置在所述下模上。

5.根据权利要求4所述的高强度钢厚板热成形压机(8),其特征在于,还包括顶出机构,所述顶出机构用于将安装在下模具镶块本体(7)上的料片(5)顶出,所述顶出机构具有延时功能。

6.根据权利要求5所述的高强度钢厚板热成形压机(8),其特征在于,所述顶出机构包括顶杆和延时氮缸,所述顶杆的一端与所述延时氮缸连接,所述顶杆的另一端穿过所述下模具镶块本体(7),所述延时氮缸能够带动所述顶杆上下移动。

技术总结

本技术涉及一种高强度钢厚板热成形模具和压机,属于热成形技术领域。热成形模具包括互相配合的上模具镶块本体和下模具镶块本体,还包括围拢装置,所述围拢装置围拢在所述下模具镶块本体上形成冷却液腔,所述冷却液腔上部敞开,所述围拢装置与所述下模具镶块本体密封连接;热成形压机包括上模和下模,所述上模和下模能够沿相向或相背的方向移动,还包括所述的热成形模具,所述热成形模具的上模具镶块本体设置在所述上模上,所述热成形模具的下模具镶块本体设置在所述下模上。本技术提升了淬透性,缩短了料片在压机上的保压时间,加速了组织转化,生产节拍加快。

技术研发人员:解焕阳,安保芹,刘持振,杨茴茴,辛宪秀,罗长磊,许军标,陈蔓

受保护的技术使用者:凌云吉恩斯科技有限公司

技术研发日:20230228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!