一种变矩器零部件双向铆接结构的制作方法

本技术属于液力变矩器的制造加工,具体涉及一种变矩器零部件双向铆接结构。

背景技术:

1、汽车液力变矩器是应用于at和cvt等型式自动档变速器轿车中的一个核心组件,其主要作用:一是传递转速和扭矩,二是成为发动机和自动变速箱之间的非刚性连接,提高驾乘的舒适性。

2、液力变矩器由闭锁离合器总成、涡轮总成、泵轮总成、盖总成及导轮总成5大部件组成,其中闭锁离合器总成内与涡轮总成连接,外与盖总成的摩擦面贴合工作;涡轮总成内与变速箱输入轴连接,外与闭锁离合器连接合作。

3、闭锁离合器总成由料厚3mm板材冲压成型的压盘毛坯回转体制造加工后与料厚2mm板材冲压成型并制造加工后的弹簧架回转体装配后,通过6颗铆钉铆接而成,经过装配弹簧、弹簧座完成最终产品,最大外径φ250mm。

4、现有闭锁离合器总成铆接模具,主要由上模、轴向压紧卸料机构、下模、径向定位弹性机构等组成。装夹时先将零件压盘套入径向定位弹性机构的定位轴上,同时零件压盘毛坯面与径向定位弹性机构的定位板的端面贴合,通过压力设备液压缸的向下运动,完成闭锁离合器总成的压紧、铆接。

5、该工装的主要缺点是:6颗铆钉在相同压力下同时铆接,铆钉墩粗不一。

6、闭锁离合器总成整体为薄壁件,其中压盘、弹簧架均为冲压成型薄壁件,而且两者的铆接面都做了热处理,铆接面的平面度为0.05-0.2mm,增大铆接压力能够达到铆钉墩粗要求,但受铆接影响,与铆接面一体的压盘工作面发生严重变形,达到0.4mm以上,造成零件报废。减小铆接压力,由于铆钉高度、零件厚度存在一定的差异,造成铆钉墩粗效果不一,后只能通过压力设备的压力位移曲线管控,当超出曲线范围时,设备报警,需人工取件做标识并报废处理,合格率不高,未达到设计产能,影响产品交付,影响客户满意度。

技术实现思路

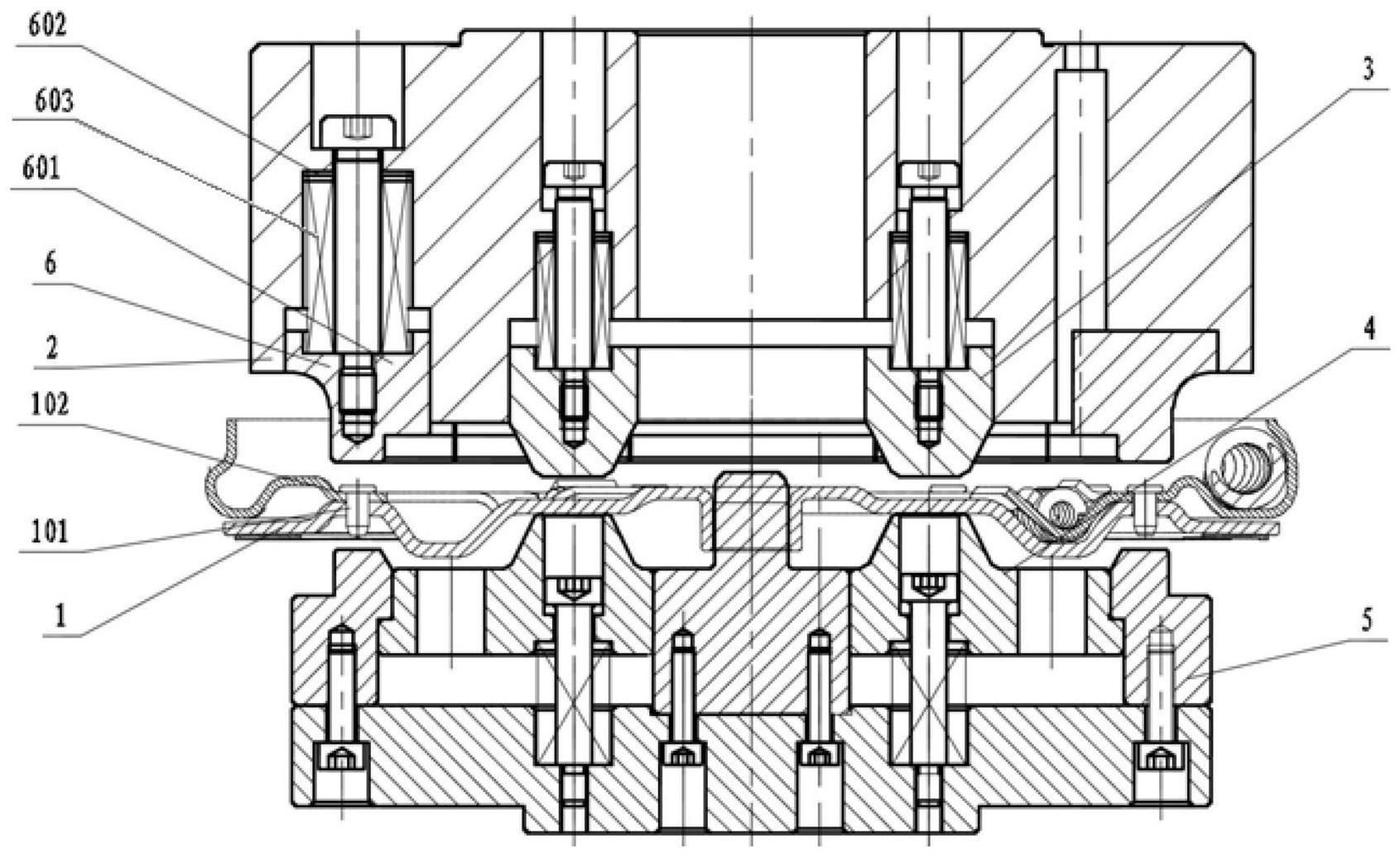

1、本发明的目的是针对现有闭锁离合器总成铆接模具的不足之处,提供了一种变矩器零部件双向铆接结构,包括:上模和单铆钉铆接压头机构。

2、所述上模上设有若干安装槽。

3、所述上模上的安装槽的压力中心与铆钉中心同轴。

4、所述单铆钉铆接压头机构包括单铆钉铆接压头、若干调整垫片和弹簧。

5、所述的单铆钉铆接压头的形状为环状的扇形结构。

6、所述单铆钉铆接压头的上端正中心设有沉孔。

7、所述单铆钉铆接压头的沉孔的底部设有螺纹孔。

8、所述单铆钉铆接压头的左下端设有倒圆的环状缺口i,该环状缺口i的回转中心与单铆钉铆接压头的回转中心同心。

9、所述单铆钉铆接压头的右下端设有环状缺口ii,该环状缺口ii的回转中心与单铆钉铆接压头的回转中心同心。

10、所述调整垫片放置在上模的安装槽内。

11、所述弹簧放置在单铆钉铆接压头的沉孔内,上端紧挨着调整垫片。

12、所述单铆钉铆接压头机构通过螺钉固定在上模的安装槽内。

13、进一步,所述的单铆钉铆接压头的材料为优质碳素结构钢或合金钢。

14、本实用新型的技术效果显著,增加了模具的双向铆接结构后,主要有以下效果:

15、1)在零件铆接过程中,能在铆钉头部提供持续的压力,解决了因零件高度不同引起铆钉变形差异大的问题,铆接过程稳定,保证了铆接质量;

16、2)杜绝了因平面度较大的零件导致压力位移曲线超限、导致设备报警自动停机的问题,满足产能要求,产品如期交付,顾客满意度提高;

17、3)能在较小的铆接压力下工作,零件铆接形态稳定,与铆钉墩粗后的状态一致,质量可靠。

18、本实用新型由于上述结构而具有的优点是:该双向铆接结构的单铆钉铆接压头在零件铆接过程中提供稳定的压力,使得零件的每个铆钉都能够在稳定的压力下产生变形,具有良好的铆接效果,创造利于铆接的环境。提高合格率,按时交货,提高客户满意度。

19、本实用新型利用调整垫片和弹簧在合模时确定压装位置,为铆接过程提供可靠压力的作用。具有预防零件尺寸差异造成压装超限发生设备报警、提高产出、实用性高,便于推广应用等特点。

技术特征:

1.一种变矩器零部件双向铆接结构,其特征在于,包括:上模(2)和单铆钉铆接压头机构(6);

2.根据权利要求1所述的一种变矩器零部件双向铆接结构,其特征在于,所述的单铆钉铆接压头(601)的材料为优质碳素结构钢或合金钢。

技术总结

一种变矩器零部件双向铆接结构,其特征在于,包括:上模和单铆钉铆接压头机构;所述单铆钉铆接压头机构包括单铆钉铆接压头、若干调整垫片和弹簧。本技术本双向铆接结构的单铆钉铆接压头在零件铆接过程中提供稳定的压力,使得零件的每个铆钉都能够在稳定的压力下产生变形,具有良好的铆接效果,创造利于铆接的环境。提高合格率,按时交货,提高客户满意度。

技术研发人员:刘善民,李红梅,周庆毅,陶丽

受保护的技术使用者:重庆红宇精密工业集团有限公司

技术研发日:20230307

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!