一种自行车弹簧组件的护套装配机构的制作方法

本技术属于自行车弹簧组件装配,具体涉及一种自行车弹簧组件的护套装配机构。

背景技术:

1、在一些高性能的自行车前叉内部通常都会设置有配套的弹簧组件,在骑行过程中以起到避震减震的作用。这种自行车前叉弹簧组件是由多个零部件通过多个工序组装而成,其零部件包括弹簧、定距橡皮、橡胶护套、润滑油、上座和压缩橡皮等等,其工序包括在先弹簧内塞入定距橡皮,再在弹簧外部的正确位置套上橡胶护套,接着在弹簧表面涂抹润滑油,然后在弹簧的端部依次安装上座和压缩橡皮,最后装配完毕完成出料。

2、虽然机械自动化技术发展迅猛,但是受到行业内的技术限制及思维限制,导致自行车前叉弹簧组件装配过程中有些工序始终无法实现完全自动化。例如弹簧组件护套安装工序,机械操作就没有人手操作来的灵巧。由于护套是橡胶材质,且内径小于弹簧的整体外径,因此安装时需要先将护套的内径撑开,再将护套套上弹簧的端部,最后通过旋转弹簧并撸动护套的方式,将护套移动到弹簧的正确位置上。

3、而如果采用机械方式进行安装,则在机械手将护套安装到弹簧的正确位置后并复位时,往往会因为护套的收缩,而将已经套紧设到位的护套又再次从弹簧上拉扯下来或者拉扯位移,从而极易导致产品的装配不良。正因如此,目前自行车前叉弹簧组件的护套装配工作仍旧是由人工来完成。但人工组装的方式不仅效率低,劳动强度大,成本高,而且护套的安装位置精度无法保持稳定,难以保证质量,一致性较差,有时还会出现错装或漏装的现象。

技术实现思路

1、针对现有技术存在的不足,本实用新型提供了一种结构紧凑的自行车弹簧组件的护套装配机构,以实现自行车弹簧组件中护套的高精度安装,提高组装效率,降低劳动强度。

2、为解决上述技术问题,实现上述技术效果,本实用新型通过以下技术方案实现:

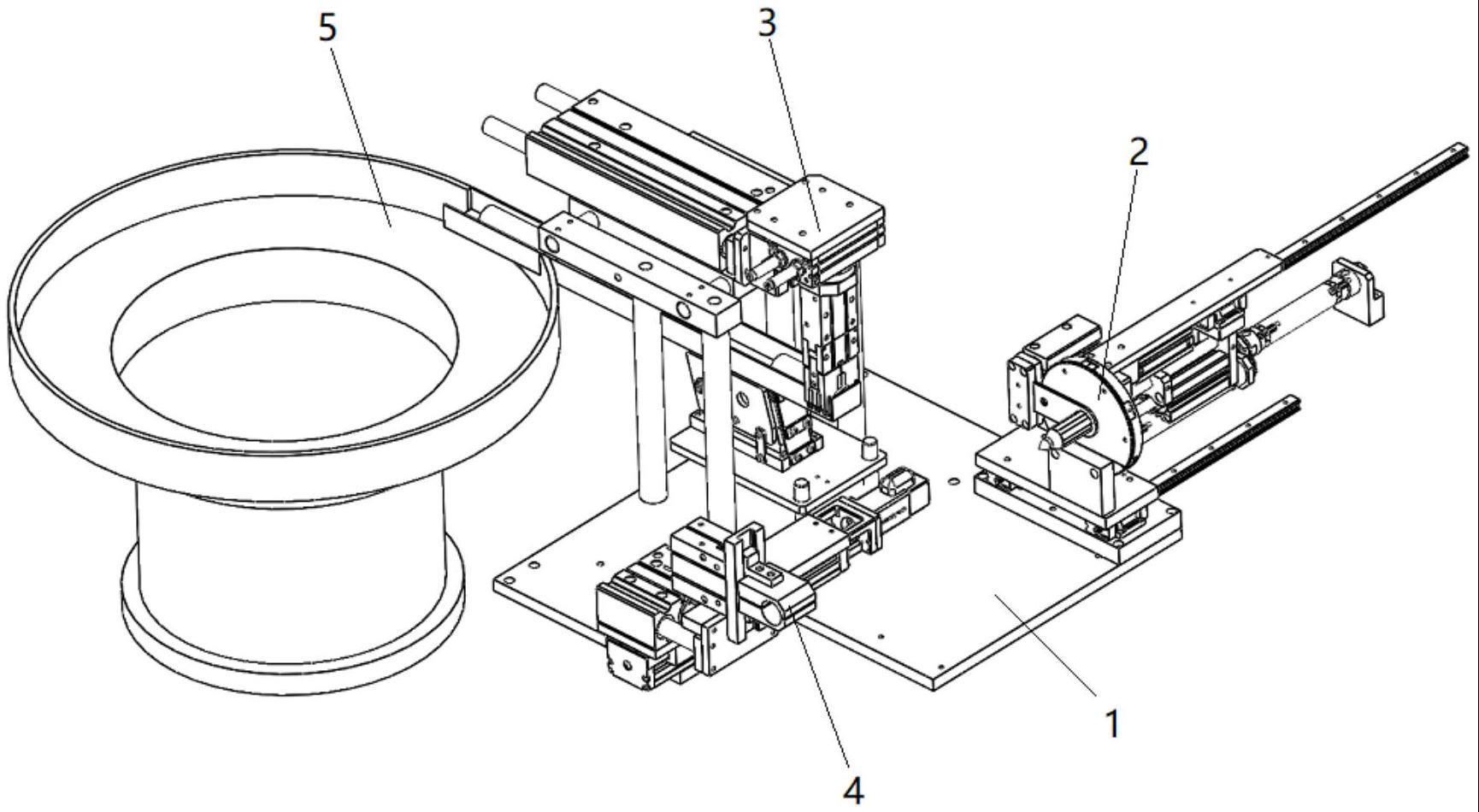

3、一种自行车弹簧组件的护套装配机构,包括底板,以及设置在所述底板上的护套上料组件、护套夹持转移组件、弹簧夹持移动组件和护套撑开组件;所述护套上料组件位于所述底板上表面的后部,所述护套夹持转移组件的主体位于所述护套上料组件的上方,所述弹簧夹持移动组件位于底板上表面的前部左侧,所述护套撑开组件位于底板上表面的前部右侧;

4、所述护套撑开组件包括一个通过两条护套撑开六爪卡盘横移导轨安装在所述底板上的护套撑开六爪卡盘横移滑动座,所述护套撑开六爪卡盘横移滑动座的右侧设置有一个推杆朝左的护套撑开六爪卡盘横移气缸,所述护套撑开六爪卡盘横移气缸的本体通过对应的支架与所述底板或机架固定连接,所述护套撑开六爪卡盘横移气缸的推杆与所述护套撑开六爪卡盘横移滑动座的右端面连接,所述护套撑开六爪卡盘横移滑动座上设置有护套撑开六爪卡盘,所述护套撑开六爪卡盘的六个夹爪上分别设置有一块向左伸出的护套撑开片,六块所述护套撑开片围拢形成一个用于撑开护套的撑护套六爪;

5、所述护套撑开六爪卡盘右侧面的上部设置有一块向右延伸的弹簧内孔定位杆横移气缸安装板,所述弹簧内孔定位杆横移气缸安装板下表面的右部通过弹簧内孔定位杆横移导轨设置有弹簧内孔定位杆固定座,所述弹簧内孔定位杆横移气缸安装板下表面的左部设置有一个推杆朝右的弹簧内孔定位杆横移气缸,所述弹簧内孔定位杆横移气缸的推杆与所述弹簧内孔定位杆固定座的左侧面连接,所述弹簧内孔定位杆固定座上设置有一根向左延伸的弹簧内孔定位杆,所述弹簧内孔定位杆通过所述弹簧内孔定位杆横移气缸的带动可横向移动地穿设在所述护套撑开六爪卡盘及所述撑护套六爪的中心孔中;

6、所述弹簧内孔定位杆固定座的左侧面上设置有一个推杆朝左的撑护套六爪撑开导套横移气缸,所述撑护套六爪撑开导套横移气缸的推杆上设置有一个撑护套六爪撑开导套固定块,所述撑护套六爪撑开导套固定块的上部与所述弹簧内孔定位杆滑动连接,所述撑护套六爪撑开导套固定块的左侧面设置有撑护套六爪撑开导套,所述撑护套六爪撑开导套可滑动地套设在所述弹簧内孔定位杆上,且所述撑护套六爪撑开导套通过所述撑护套六爪撑开导套横移气缸的带动可横向移动地穿设在所述护套撑开六爪卡盘及所述撑护套六爪的中心孔中,所述撑护套六爪撑开导套横移气缸的左侧端面上设置有弹簧内孔定位杆稳定块,所述弹簧内孔定位杆稳定块的上部与所述弹簧内孔定位杆固定连接;

7、所述护套撑开六爪卡盘的后侧通过推护套气缸固定块设置有一个水平向左的推护套气缸,所述撑护套六爪上套设有一块推护套板,所述推护套气缸的推杆所述推护套板连接,所述推护套板通过所述推护套气缸的带动可横向移动地套设在所述撑护套六爪上。

8、进一步的,所述护套上料组件包括护套振动盘、护套直振轨道、护套直线振动器和护套直线振动器固定架,所述护套振动盘与所述底板或机架固定连接,所述护套直线振动器的后端与所述护套振动盘的出料口对接,所述护套直振轨道安装在所述护套直线振动器上,所述护套直线振动器通过所述护套直线振动器固定架与所述底板(1)固定连接。

9、进一步的,所述护套夹持转移组件包括护套前移气缸安装架、护套前移气缸、护套旋转气缸、护套夹爪气缸和护套夹爪,所述护套前移气缸安装架与所述底板固定连接,所述护套前移气缸通过对应的连接板且推块朝前地设置在所述护套前移气缸安装架,所述护套旋转气缸对应的连接块且转台朝下地设置在所述护套前移气缸的推块上,所述护套夹爪气缸通过对应的连接板且夹爪朝下地设置在所述护套旋转气缸的转台上,所述护套夹爪设置在所述护套夹爪气缸的夹爪上。

10、进一步的,所述护套前移气缸、所述护套旋转气缸、所述护套夹爪气缸和所述护套夹爪均通过所述护套前移气缸安装架架设在所述护套直振轨道的上方,且当所述护套前移气缸的推块收缩至最短长度时,所述护套夹爪位于所述护套直振轨道前端的正上方。

11、进一步的,所述护套夹爪的夹爪下端两侧分别设计为用于模拟人手手指的格栅状夹爪块,同时,所述护套直振轨道的前端两侧分别设置有用于与所述格栅状夹爪块相配合的格栅槽,以便所述格栅状夹爪块穿入所述格栅槽后抓取到护套。

12、进一步的,所述弹簧夹持移动组件包括弹簧横移kk模组、弹簧横移kk模组伺服马达、弹簧夹爪前移气缸、弹簧夹爪气缸和弹簧夹爪,所述弹簧横移kk模组左右横向地固定在所述底板上,所述弹簧横移kk模组伺服马达通过对应的马达支架设置在所述弹簧横移kk模组的一端并与所述弹簧横移kk模组传动连接,所述弹簧夹爪前移气缸通过对应的连接板且推块朝前地设置在所述弹簧横移kk模组的滑台上,所述弹簧夹爪气缸通过对应的连接板且夹爪朝前地设置在所述弹簧夹爪前移气缸的推块上,所述弹簧夹爪设置在所述弹簧夹爪气缸的夹爪上。

13、进一步的,所述弹簧夹爪、所述护套夹爪、所述弹簧内孔定位杆处于同一位置高度,并且当所述弹簧夹爪前移气缸带动所述弹簧夹爪移动至最前位置,所述护套前移气缸带动所述护套夹爪移动最前位置时,所述护套旋转气缸带动所述护套夹爪的转动至左右方向时,所述弹簧夹爪、所述护套夹爪、所述弹簧内孔定位杆同轴。

14、进一步的,所述护套撑开六爪卡盘横移气缸为两个左右串联的笔型气缸,位于右侧的笔型气缸的尾端通过对应的支架与所述底板或机架固定连接,位于右侧的笔型气缸的推杆通过对应的连接件与位于左侧的笔型气缸的尾端连接,位于左侧的笔型气缸的推杆与所述护套撑开六爪卡盘横移滑动座的右端面连接。

15、进一步的,所述护套撑开六爪卡盘包括一个圆盘,所述圆盘的中心开设有用于所述弹簧内孔定位杆、所述撑护套六爪撑开导套穿过的圆孔,所述圆盘的内部设置有六道以所述圆孔为中心均匀向外分布的滑槽,每道滑槽的内端均与所述圆孔连通,每道滑槽的外端均由所述圆盘的外壁封闭,每道滑槽内均设置有一个可滑动的夹爪块,每个所述夹爪块的外端与对应的所述滑槽外端之间均设置有一根复位弹簧,在所述复位弹簧的长度复原时,所述夹爪块的内端伸入所述圆孔内,每个所述夹爪块的内端分别设置有一块向左伸出的所述护套撑开片,六块所述护套撑开片围拢形成一个所述撑护套六爪。

16、进一步的,所述弹簧内孔定位杆的左端头为尖锥型,以便所述弹簧内孔定位杆能顺利伸入弹簧的左端内空中,所述撑护套六爪撑开导套的左端头为圆锥型,以便所述撑护套六爪撑开导套能顺利伸入所述护套撑开六爪卡盘的中心孔内。

17、本实用新型的有益效果为:

18、1、本实用新型布局合理,结构紧凑,性能可靠,可以在较短的时间内实现弹簧护套的精确安装,仅需一名作业员即可操作,自动化程度高,大大提高了装配效率,降低了劳动强度和人力成本。

19、2、本实用新型利用气动夹爪对弹簧进行夹紧,夹紧安全可靠。

20、3、本实用新型通过合理布局气缸的位置,以及采用六爪卡盘预先撑开护套及推护套气缸阻挡护套的方式,提高了护套在弹簧上的安装成功率及安装精度,定位准确,一致性好。

21、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。本实用新型的具体实施方式由以下实施例及其附图详细给出。

- 还没有人留言评论。精彩留言会获得点赞!