自动压紧旋铆装置的制作方法

本技术涉及机械加工,具体涉及自动压紧旋铆装置。

背景技术:

1、旋铆属于铆接工艺,使其达到塑性变形。通过铆头的偏心旋转过程,不断对工件圆周进行碾压。

2、对工件金属板进行旋铆时,人为拿住金属板放置到特定位置,再打开开关,控制铆头对金属板进行旋铆,无法十分精准控制位置,人为调整角度浪费时间,且摆放时容易发生偏移,对工件金属板的旋铆无法十分精细化,而出现工件金属板因为不精准而丢弃造成浪费的问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本实用新型提供了自动压紧旋铆装置,能够有效解决现有技术旋铆时需要人为调节角度摆放好工件金属板费时费力的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:

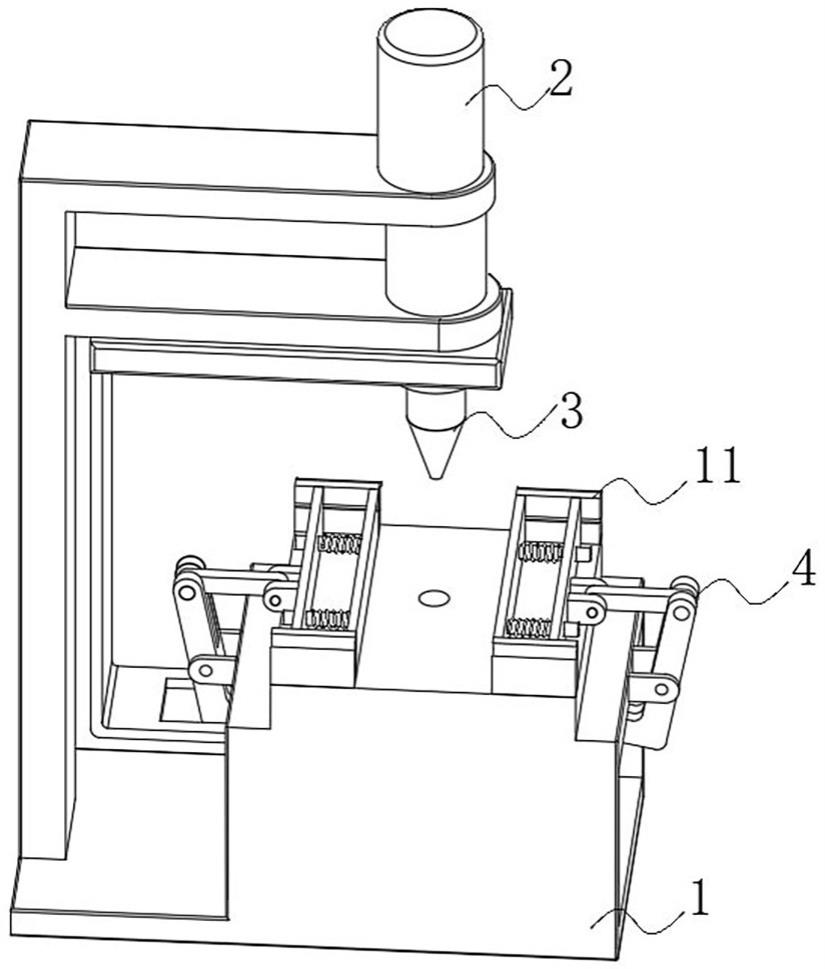

3、本实用新型提供自动压紧旋铆装置,包括主体,所述主体上固定安装有前后对称的两组限位块,所述主体上安装有驱动机构,所述驱动机构输出端连接有旋铆机构,还包括:

4、夹持组件,设于主体上,所述夹持组件包括连接板,所述连接板两端分别套接于旋铆机构和滑动杆上,所述滑动杆两侧对称铰接有两组连接块一,所述连接块一的一端铰接有连接块二,所述连接块二的一端铰接有连接块三,所述连接块三的一端铰接有推送板,所述推送板一侧设有夹板,所述夹板靠近推送板一侧对称设有两组缓冲柱,且两组所述缓冲柱穿出推送板并与其滑动配合。

5、进一步地,还包括固定柱,所述固定柱设于主体内,所述滑动杆套设于固定柱外表面并与其滑动配合。

6、进一步地,还包括铰接座,两组所述铰接座对称固定于主体侧壁,所述连接块二与铰接座转动配合。

7、进一步地,所述限位块内侧开设有滑动槽,所述推送板和夹板与滑动槽滑动配合。

8、进一步地,所述缓冲柱外套设有弹簧,所述弹簧两端分别与推送板和夹板的表面相卡接。

9、进一步地,所述连接板呈“匚”型结构,且连接板的下表面贯穿开设有用于连接块二活动的通槽。

10、本实用新型提供的技术方案,与已知的公有技术相比,具有如下有益效果:

11、1、本实用新型提供自动压紧旋铆装置,通过设有夹持组件,通过驱动组件控制其对需要进行旋铆的金属板进行定位夹持,方便对金属板快速旋铆,避免人为定位无法对准且难以固定的情况出现,省时省力。

12、2、本实用新型设有缓冲柱和弹簧,可以对旋铆过程中,旋铆机构下移过多从而造成夹持组件出现崩坏的问题的出现。

技术特征:

1.自动压紧旋铆装置,包括主体(1),所述主体(1)上固定安装有前后对称的两组限位块(11),所述主体(1)上安装有驱动机构(2),所述驱动机构(2)输出端连接有旋铆机构(3),其特征在于,还包括:

2.根据权利要求1所述的自动压紧旋铆装置,其特征在于,还包括固定柱(12),所述固定柱(12)设于主体(1)内,所述滑动杆(42)套设于固定柱(12)外表面并与其滑动配合。

3.根据权利要求2所述的自动压紧旋铆装置,其特征在于,还包括铰接座(13),两组所述铰接座(13)对称固定于主体(1)侧壁,所述连接块二(44)与铰接座(13)转动配合。

4.根据权利要求1所述的自动压紧旋铆装置,其特征在于,所述限位块(11)内侧开设有滑动槽,所述推送板(46)和夹板(47)与滑动槽滑动配合。

5.根据权利要求4所述的自动压紧旋铆装置,其特征在于,所述缓冲柱(48)外套设有弹簧(49),所述弹簧(49)两端分别与推送板(46)和夹板(47)的表面相卡接。

6.根据权利要求3所述的自动压紧旋铆装置,其特征在于,所述连接板(41)呈“匚”型结构,且连接板(41)的下表面贯穿开设有用于连接块二(44)活动的通槽。

技术总结

本技术涉及机械加工技术领域,具体涉及自动压紧旋铆装置。包括主体,所述主体上固定安装有前后对称的两组限位块,所述主体上安装有驱动机构,所述驱动机构输出端连接有旋铆机构,夹持组件,设于主体上,所述夹持组件包括连接板,所述连接板两端分别套接于旋铆机构和滑动杆上,所述滑动杆两侧对称铰接有两组连接块一,所述连接块一的一端铰接有连接块二,所述连接块二的一端铰接有连接块三;本技术提供自动压紧旋铆装置,通过设有夹持组件,通过驱动组件控制其对需要进行旋铆的金属板进行定位夹持,方便对金属板快速旋铆,避免人为定位无法对准且难以固定的情况出现,省时省力。

技术研发人员:王海波,刘沙,王建

受保护的技术使用者:温州萨博汽车零部件有限公司

技术研发日:20230310

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!