一种螺纹铣刀的制作方法

本技术涉及螺纹孔加工,尤其涉及一种螺纹铣刀。

背景技术:

1、螺纹孔的加工主要采用丝锥攻螺纹和螺纹铣刀铣螺纹。丝锥结构简单,成本低,既可手动攻丝也可以采用机床攻丝,而螺纹铣刀铣削螺纹则需要在三轴联动的数控机床进行加工。两种螺纹成型方式通常都是先钻螺纹底孔,然后进行孔口倒角,最后进行螺纹成型,加工中需要多把刀具配合使用,刀具类型多,增加了刀具的使用成本,并且换刀增加了非加工时间,加工效率低。

2、文献1(cn201210448120.9)公开了一种pcd螺纹钻铣刀,其刀体前端为钻头,其后设置有螺纹铣削刃,刀具集钻孔和螺纹铣削与一体。这种技术方案降低了换刀所产生的非加工时间,同时选用pcd作为切削刃使刀具具有更高的耐磨性,延长了刀具的寿命。文献2(cn201710352712.3)公开了一种复合螺纹铣刀,其螺纹成型部分依次设置了螺纹底孔成型刃、圆周牙型铣削刃和抛光刃,可以同时进行底孔和螺纹铣削加工。这种技术方案加工效率高,抛光刃的设计使被加工螺纹的表面光洁度更高。

3、虽然现有技术和上述文献1、文献2通过设计底刃和钻尖结构,使螺纹的加工效率和质量提高。然而,文献1的pcd钻头加工螺纹时需先进行底孔加工即先轴向进给钻底孔,然后进行螺纹铣削,即不能同时进行底孔和螺纹加工,加工效率低,另外由于钻头的直径就是刀具所能加工的螺纹底径,加工余量大,耐用性差。文献2的大螺旋槽和较少的排屑槽降低了刀具的强度,且锋利的刀具刃口磨损较快,耐用性差,一但出现刃口崩缺,将导致底孔铣削时切削力增大,牙型不完整的现象,严重时可能导致刀具折断。

技术实现思路

1、本实用新型要解决的技术问题是克服现有技术的不足,提供一种加工效率高、加工余量少以及耐用性好的螺纹铣刀。

2、为解决上述技术问题,本实用新型采用以下技术方案:

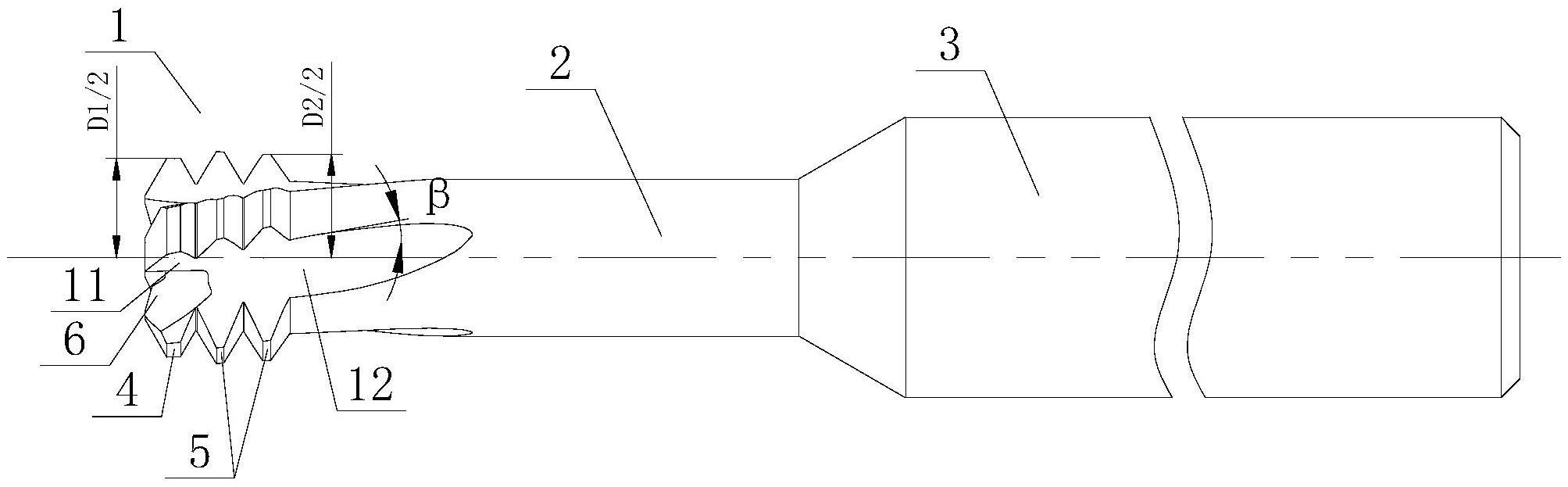

3、一种螺纹铣刀,包括依次连接的切削部分、颈部和柄部,所述切削部分的外周壁上设有多个绕中心间隔布置的刃瓣,相邻刃瓣之间形成容屑槽,所述刃瓣上设有朝颈部方向间隔布置的第一螺纹牙型切削刃和第二螺纹牙型切削刃,所述第一螺纹牙型切削刃的外径d1小于第二螺纹牙型切削刃的外径d2,所述切削部分远离颈部的一端设有钻孔部,所述钻孔部的最大外径小于第一螺纹牙型切削刃的外径d1。

4、作为上述技术方案的进一步改进:

5、所述d1、d2满足:0.65(m-p)≤d2≤0.95(m-p),d2-1.6p≤d1,m是待加工螺纹的公称直径,p是待加工螺纹的螺距。

6、所述d2=4.6mm,d1=3.6mm。

7、所述钻孔部包括端齿切削刃和斜齿切削刃,所述端齿切削刃位于切削部分的端面上,所述斜齿切削刃的外端与端齿切削刃连接,内端向切削部分内倾斜。

8、所述端齿切削刃与切削部分端面的夹角θ1为0°~5°,所述斜齿切削刃与切削部分端面的夹角θ2为0°~15°。

9、θ1=0°,θ2=10°。

10、所述端齿切削刃或者斜齿切削刃朝向切削部分的中心。

11、所述第一螺纹牙型切削刃和第二螺纹牙型切削刃的前角θ满足:0°≤θ≤25°。

12、所述第一螺纹牙型切削刃和第二螺纹牙型切削刃的螺旋角β满足:0°≤β≤25°。

13、所述容屑槽延伸至颈部上。

14、与现有技术相比,本实用新型的优点在于:

15、本实用新型的螺纹铣刀,在加工螺纹孔过程中,钻孔部在前钻孔,同时,第一螺纹牙型切削刃和第二螺纹牙型切削刃在后铣削螺纹,使底孔和螺纹加工同时进行,加工效率高。并且,第一螺纹牙型切削刃的外径d小于第二螺纹牙型切削刃的外径d,在加工螺纹孔过程中,在前的第一螺纹牙型切削刃先粗切螺纹,在后的第二螺纹牙型切削刃再精切螺纹,不同外径的第一螺纹牙型切削刃和第二螺纹牙型切削刃先后配合,减少了加工余量,降低了螺纹牙型切削刃的磨损速率,提高了螺纹牙型切削刃的耐用性。

技术特征:

1.一种螺纹铣刀,包括依次连接的切削部分(1)、颈部(2)和柄部(3),所述切削部分(1)的外周壁上设有多个绕中心间隔布置的刃瓣(11),相邻刃瓣(11)之间形成容屑槽(12),其特征在于:所述刃瓣(11)上设有朝颈部(2)方向间隔布置的第一螺纹牙型切削刃(4)和第二螺纹牙型切削刃(5),所述第一螺纹牙型切削刃(4)的外径d1小于第二螺纹牙型切削刃(5)的外径d2,所述切削部分(1)远离颈部(2)的一端设有钻孔部(6),所述钻孔部(6)的最大外径小于第一螺纹牙型切削刃(4)的外径d1。

2.根据权利要求1所述的螺纹铣刀,其特征在于,所述d1、d2满足:0.65(m-p)≤d2≤0.95(m-p),d2-1.6p≤d1,m是待加工螺纹的公称直径,p是待加工螺纹的螺距。

3.根据权利要求2所述的螺纹铣刀,其特征在于:所述d2=4.6mm,d1=3.6mm。

4.根据权利要求1所述的螺纹铣刀,其特征在于:所述钻孔部(6)包括端齿切削刃(61)和斜齿切削刃(62),所述端齿切削刃(61)位于切削部分(1)的端面上,所述斜齿切削刃(62)的外端与端齿切削刃(61)连接,内端向切削部分(1)内倾斜。

5.根据权利要求4所述的螺纹铣刀,其特征在于:所述端齿切削刃(61)与切削部分(1)端面的夹角θ1为0°~5°,所述斜齿切削刃(62)与切削部分(1)端面的夹角θ2为0°~15°。

6.根据权利要求5所述的螺纹铣刀,其特征在于:θ1=0°,θ2=10°。

7.根据权利要求4所述的螺纹铣刀,其特征在于:所述端齿切削刃(61)或者斜齿切削刃(62)朝向切削部分(1)的中心。

8.根据权利要求1至7中任一项所述的螺纹铣刀,其特征在于,所述第一螺纹牙型切削刃(4)和第二螺纹牙型切削刃(5)的前角θ满足:0°≤θ≤25°。

9.根据权利要求1至7中任一项所述的螺纹铣刀,其特征在于:所述第一螺纹牙型切削刃(4)和第二螺纹牙型切削刃(5)的螺旋角β满足:0°≤β≤25°。

10.根据权利要求1至7中任一项所述的螺纹铣刀,其特征在于:所述容屑槽(12)延伸至颈部(2)上。

技术总结

本技术公开了一种螺纹铣刀,包括依次连接的切削部分、颈部和柄部,切削部分的外周壁上设有多个绕中心间隔布置的刃瓣,相邻刃瓣之间形成容屑槽,刃瓣上设有朝颈部方向间隔布置的第一螺纹牙型切削刃和第二螺纹牙型切削刃,第一螺纹牙型切削刃的外径D1小于第二螺纹牙型切削刃的外径D2,切削部分远离颈部的一端设有钻孔部,钻孔部的最大外径小于第一螺纹牙型切削刃的外径D1。本螺纹铣刀加工效率高、加工余量少以及耐用性好。

技术研发人员:李金乐,周磊,卞玲玲,罗胜,崔振美

受保护的技术使用者:株洲钻石切削刀具股份有限公司

技术研发日:20230310

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!