一种折弯机板材自动定位装置的制作方法

本技术涉及折弯机设备的,尤其涉及一种折弯机板材自动定位装置。

背景技术:

1、折弯机是一种能够对门板进行折弯的机器,折弯机工作是把待折弯的门板放置在凹模头端,通过折弯机上的凸模头端向下冲压门板进行折弯成型,但现有的门板一侧板端缺乏相匹配的辅助定位装置,使得凹模支件上抵触放置门板件时,其门板件的位置不易确定,这样导致门板件的折弯位置处易出现位移错位情况发生,造成门板件折弯废品率较高。因此,需要设计一种折弯机定位装置。

2、现有技术中专利号为cn217749038u公开了一种折弯机用辅助定位装置,包括安装机构,所述安装机构的顶部设有定位机构,所述定位机构包括定位板,所述定位板,所述定位板内部的前端和后端均活动连接有定位杆,切两个定位杆的上端均贯穿定位板的上表面并延伸至定位板的上方,两个所述定位杆的上端均设置有定位块,两个所述定位杆的外表面均套设有定位弹簧,握住并拉动拉杆,能够带动定位块移动,将物品放置在定位块与定位板之间,通过定位弹簧的弹力配合定位杆能够带动定位块向着靠近物品的方向移动,从而能够对物品进行夹紧固定,增加物品的稳定性,无需在折弯过程中工人手握物品进行固定,从而降低了工作人员的安全隐患。

3、但是现有技术下的专利存在以下几个缺点:

4、(1)此种实用新型折弯机用辅助定位装置所采用的夹具是依靠弹簧的弹力来进行夹紧固定的,弹簧的使用寿命有限,当弹力不足时,会使得板材在加工折弯时发生倾斜松动,可能会引发一些危险的工程事故,如果此种辅助定位装置不时常检修,就会缺乏一定的安全性。

5、(2)此种实用新型折弯机用辅助定位装置未设有可以使得被加工的板材进行移动的装置,此种辅助定位装置,只是将板材进行夹紧固定,后续的推送板材还需要操作人员手动推送,费时费力。

6、(3)此种实用新型折弯机用辅助定位装置未设有可以对被加工的板材进行精准定位的装置,此种辅助定位装置,只是将板材进行夹紧固定,板材推送的距离,板材被折弯处的定位均需要操作人员人工定位判断,使得板材的定位不够精准,这会导致一些折弯错位的不合格工件产生,造成经济损失。

技术实现思路

1、本实用新型要解决的技术问题就是克服以上的技术缺陷,提供一种夹具稳定性能好,自动推送板材,对于折弯处精准定位的折弯机板材自动定位装置。

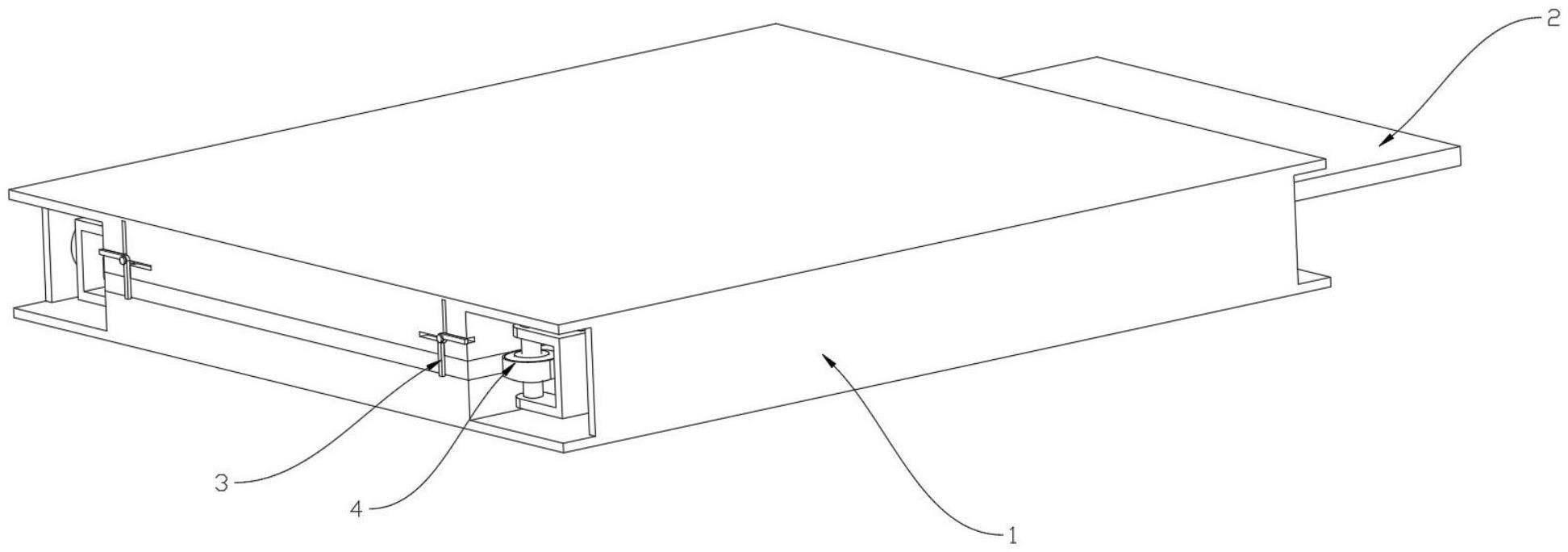

2、为了解决上述问题,本实用新型的技术方案为:一种折弯机板材自动定位装置,包括定位装置架、板材、装填限位装置、辅助传送装置、夹紧固定装置和定位传送装置;所述板材位于定位装置架的内部,所述装填限位装置位于定位装置架的一端,所述辅助传送装置位于板材的两侧,所述夹紧固定装置位于板材的顶端,所述定位传送装置位于夹紧固定装置的两侧。

3、进一步,所述定位装置架包括下固定板、侧支撑板、放置台、限位块和上固定板;所述下固定板位于定位装置架的底端,所述侧支撑板位于下固定板的两侧,所述放置台位于下固定板的顶端,所述限位块位于板材的顶端,所述上固定板位于限位块的顶端。

4、进一步,所述装填限位装置包括固定柱、限位圆板、直角限位杆和凹槽;所述固定柱位于限位块的一端,所述限位圆板位于固定柱的一端,所述直角限位杆位于限位圆板的一侧,所述固定柱与直角限位杆既滑动连接又转动连接,所述凹槽位于定位装置架的一端。

5、进一步,所述辅助传送装置包括传送带、转轮、限位板、旋转轴一、连接支架、电机一、立辊和电动推杆一;所述传送带位于板材的两侧,所述转轮位于传送带内侧,所述限位板位于转轮的顶端和底端,所述旋转轴一位于转轮的内侧,所述转轮和旋转轴一固定连接,所述限位板与旋转轴一固定连接,所述连接支架位于传送带的一侧,所述旋转轴一与连接支架旋转连接,所述电机一位于旋转轴一的顶端,所述电机一与连接支架固定连接,所述立辊位于连接支架的一端,所述电动推杆一位于连接支架的一侧。

6、进一步,所述夹紧固定装置包括滑动杆、电动推杆二和夹板;所述滑动杆位于板材的上方,所述电动推杆二位于滑动杆的底端,所述滑动杆与电动推杆二固定连接,所述夹板位于电动推杆二的底端。

7、进一步,所述定位传送装置包括支撑板、滑轨、电机二、旋转轴二、驱动圆锥齿轮、从动圆锥齿轮、螺纹杆、固定圆环和激光测距传感器;所述支撑板位于限位块的一侧,所述滑轨位于支撑板的上,所述电机二位于支撑板的一侧,所述旋转轴二位于电机二的一侧,所述驱动圆锥齿轮位于旋转轴二的一端,所述旋转轴二与驱动圆锥齿轮固定连接,所述从动圆锥齿轮位于驱动圆锥齿轮的一侧,所述螺纹杆位于从动圆锥齿轮的内侧,所述从动圆锥齿轮与螺纹杆固定连接,所述固定圆环位于螺纹杆的两端,所述固定圆环与定位装置架固定连接,所述固定圆环与螺纹杆转动连接,所述激光测距传感器位于定位装置架的内侧。

8、本实用新型与现有的技术相比的优点在于:

9、(1)本实用新型一种折弯机板材自动定位装置所装备的夹具均采用电动推杆推动夹紧,夹具的夹力更强,使得板材能够更加稳定的被加工;定位装置的不用被频繁检修,且使得加工的过程更加安全高效。

10、(2)本实用新型一种折弯机板材自动定位装置不采用人工推送板材的送料方式,二使采用自动化推送板材的送料方式,通过辅助传送装置和定位传送装置使得板材能够实现自动传送,更加省时省力和安全。

11、(3)本实用新型一种折弯机板材自动定位装置所采用的定位装置设有激光距离传感器,激光测距传感器能够实时读取其与推送板材的夹紧固定装置的距离,通过对板材推送距离的限定,完成对板材的定位,无需人工定位,更加准确高效,减少不合格零件的生产,降低经济损失。

技术特征:

1.一种折弯机板材自动定位装置,其特征在于:包括定位装置架(1)、板材(2)、装填限位装置(3)、辅助传送装置(4)、夹紧固定装置(5)和定位传送装置(6);

2.根据权利要求1所述的一种折弯机板材自动定位装置,其特征在于:所述定位装置架(1)包括下固定板(7)、侧支撑板(8)、放置台(9)、限位块(10)和上固定板(11);所述下固定板(7)位于定位装置架(1)的底端,所述侧支撑板(8)位于下固定板(7)的两侧,所述放置台(9)位于下固定板(7)的顶端,所述限位块(10)位于板材(2)的顶端,所述上固定板(11)位于限位块(10)的顶端。

3.根据权利要求1所述的一种折弯机板材自动定位装置,其特征在于:所述装填限位装置(3)包括固定柱(12)、限位圆板(13)、直角限位杆(14)和凹槽(15);所述固定柱(12)位于限位块(10)的一端,所述限位圆板(13)位于固定柱(12)的一端,所述直角限位杆(14)位于限位圆板(13)的一侧,所述固定柱(12)与直角限位杆(14)既滑动连接又转动连接,所述凹槽(15)位于定位装置架(1)的一端。

4.根据权利要求1所述的一种折弯机板材自动定位装置,其特征在于:所述辅助传送装置(4)包括传送带(16)、转轮(17)、限位板(18)、旋转轴一(19)、连接支架(20)、电机一(21)、立辊(22)和电动推杆一(23);所述传送带(16)位于板材(2)的两侧,所述转轮(17)位于传送带(16)内侧,所述限位板(18)位于转轮(17)的顶端和底端,所述旋转轴一(19)位于转轮(17)的内侧,所述转轮(17)和旋转轴一(19)固定连接,所述限位板(18)与旋转轴一(19)固定连接,所述连接支架(20)位于传送带(16)的一侧,所述旋转轴一(19)与连接支架(20)旋转连接,所述电机一(21)位于旋转轴一(19)的顶端,所述电机一(21)与连接支架固定连接,所述立辊(22)位于连接支架(20)的一端,所述电动推杆一(23)位于连接支架(20)的一侧。

5.根据权利要求1所述的一种折弯机板材自动定位装置,其特征在于:所述夹紧固定装置(5)包括滑动杆(24)、电动推杆二(25)和夹板(26);所述滑动杆(24)位于板材(2)的上方,所述电动推杆二(25)位于滑动杆(24)的底端,所述滑动杆(24)与电动推杆二(25)固定连接,所述夹板(26)位于电动推杆二(25)的底端。

6.根据权利要求1所述的一种折弯机板材自动定位装置,其特征在于:所述定位传送装置(6)包括支撑板(27)、滑轨(28)、电机二(29)、旋转轴二(30)、驱动圆锥齿轮(31)、从动圆锥齿轮(32)、螺纹杆(33)、固定圆环(34)和激光测距传感器(35);所述支撑板(27)位于限位块(10)的一侧,所述滑轨(28)位于支撑板(27)的上,所述电机二(29)位于支撑板(27)的一侧,所述旋转轴二(30)位于电机二(29)的一侧,所述驱动圆锥齿轮(31)位于旋转轴二(30)的一端,所述旋转轴二(30)与驱动圆锥齿轮(31)固定连接,所述从动圆锥齿轮(32)位于驱动圆锥齿轮(31)的一侧,所述螺纹杆(33)位于从动圆锥齿轮(32)的内侧,所述从动圆锥齿轮(32)与螺纹杆(33)固定连接,所述固定圆环(34)位于螺纹杆(33)的两端,所述固定圆环(34)与定位装置架(1)固定连接,所述固定圆环(34)与螺纹杆(33)转动连接,所述激光测距传感器(35)位于定位装置架(1)的内侧。

技术总结

本技术公开了一种折弯机板材自动定位装置,包括定位装置架、板材、装填限位装置、辅助传送装置、夹紧固定装置和定位传送装置;所述板材位于定位装置架的内部,所述装填限位装置位于定位装置架的一端,所述辅助传送装置位于板材的两侧,所述夹紧固定装置位于板材的顶端,所述定位传送装置位于夹紧固定装置的两侧。本技术与现有的技术相比的优点在于:本技术一种折弯机板材自动定位装置夹具夹力强,稳定性好耐使用;自动推送板材送料,省力高效;激光测距定位,定位更加精准。

技术研发人员:朱林林,张庆国,刘儒全,王艳,张付良,杨新强

受保护的技术使用者:德州豪沃机械制造有限公司

技术研发日:20230408

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!