一种传动轴轴管的定量注油脂和防尘罩压铆的设备的制作方法

本技术涉及传动轴总成装配的领域,具体涉及一种传动轴轴管的定量注油脂和防尘罩压铆的设备。

背景技术:

1、在现有的技术方案中,单节轴管先通过定量注脂线进行注脂步骤,然后对已经定量加注油脂的轴管,用增压气缸来进行防尘罩的压装,气缸推动卷边刀头进行旋铆工艺,完成该步骤后,再进行万向节和法兰叉的安装和传动轴总成的安装。但该方案存在以下缺陷:

2、1、旋铆过程中,用增压气缸进行下压防尘罩,存在压力无法精确控制;

3、2、先加注油脂再进行压装防尘罩和卷边,两个流程分开,需要更大的场地并且在时间节拍上分别需要25s和30s的节拍时间;

4、3、设备再进行工作时由于设备刚性问题存在异响情况;

5、4、需要进行两次上下料操作浪费时间和人力;

6、5、定量加注油脂设备无法精确控制加注油脂量,存在偏差,无法检验;

7、6、加注油脂的参数只能简单显示,数据无法存贮和使用。

技术实现思路

1、本实用新型的目的在于克服现有技术存在的不足,而提供一种传动轴轴管的定量注油脂和防尘罩压铆的设备,用伺服压缸配合压力传感器更好的控制压力使防尘罩下压效果更理想;大幅度减小了场地面积,原先需要20平方场地,做成一体机后,场地面积缩小至5平方,把两次上下料减少为一次;采用更好的推动连接板提高设备整体刚性;设备在电气设计的部分通过通讯方式控制伺服电机和注脂设备,让操作简单化,便捷化;注脂量可以通过以太网直接读取使用,配合未来该产线整体加入mes系统统筹。

2、本实用新型的目的是通过如下技术方案来完成的:这种传动轴轴管的定量注油脂和防尘罩压铆的设备,包括机架,所述机架顶部设置上机板,用于支承伺服电缸,机架底部设置下机板,用于安装蹄脚;在上机板与下机板之间沿机架的竖直方向设置连杆,上底板、限位板和下底板三者从上至下依次通过导向套滑动设置在连杆上,连杆上与每一导向套相对应位置处设置限位块进行限位;伺服电缸的输出端伸缩带动上底板,上底板上固定有用于夹持防尘罩的旋转块,防尘罩在伺服电缸带动下沿竖直方向做上下升降运动;限位板上固定有夹具夹爪,用于夹持传动轴管,传动轴管设于防尘罩正下方,且旋转块、防尘罩和传动轴管三者同轴布置,限位板由连杆上对应的限位块限制向下运动的行程,保证防尘罩与传动轴管的上端部顺利压铆;注油管与设置在旋转块内的注油棒连通,用于向防尘罩内注入油脂。

3、作为进一步的技术方案,所述上底板上设置有中间固定板,用于安装压块,压块通过接杆与设置在伺服电缸输出端的加强块固定连接。

4、作为进一步的技术方案,所述注油管设置在加强块上,注油管贯穿接杆和压块后与注油棒连通。

5、作为进一步的技术方案,所述旋转块包括旋转连接块和旋转压紧块,旋转连接块固定在上底板上,用于夹持防尘罩的旋转压紧块支承在旋转连接块上;所述注油棒与旋转压紧块内的防尘罩连通。

6、作为进一步的技术方案,还包括气缸和滑轨,所述气缸通过气缸连接板固定在连杆上,所述滑轨通过上推动连接板固定在气缸连接板上,由气缸驱动的滑块滑动设置在滑轨上,固定在滑块上的卷边刀头沿滑轨横向运动,卷边刀头朝向传动轴管布置,用于对传动轴管进行卷边。

7、作为进一步的技术方案,所述卷边刀头通过下推动连接板固定在滑块上。

8、作为进一步的技术方案,所述连杆的两端分别通过螺母连接在上机板与下机板上,连杆的数量为四根。

9、作为进一步的技术方案,相邻的二根连杆之间连接有横向导轨板,确保连杆运行时稳定,不发生晃动,横向导轨板用设置在连杆上的限位块进行限位。

10、作为进一步的技术方案,所述下底板上固定有定位止口块,用于连接传动轴管的下端部,定位止口块与传动轴管同轴布置;安装在下底板上的减速机通过定位止口块连接带动传动轴管、防尘罩和旋转块一同绕轴心旋转;定位止口块内设置弹簧螺母。

11、作为进一步的技术方案,所述伺服电缸的输出端设置压力传感器,用于检测输出端的压力,所述压力传感器通过信号控制所述注油管的启闭。

12、本实用新型的有益效果为:在现有的产线上进行全新升级,由原来的两台设备两个操作员进行两次上下料,优化成一台设备完成两道工序,大大减小了产线的场地,缩短了生产的节拍,提高了设备的oee。同样的在优化后,设备做出来的产品不论在注脂量控制还是轴管的压装卷边效果上都会大大优于原先生产的产品。该类型设备会更符合未来数字化工厂的建设的要求,加工过程中的重要数据,可以便捷的提供给上位机读取,便于数字采集开展和未来mes系统更合理的分配发布工作计划。此外产品通过可靠硬限位和底部的弹簧螺栓结构,在操作员误操时,来有效保护人员和设备本身。

技术特征:

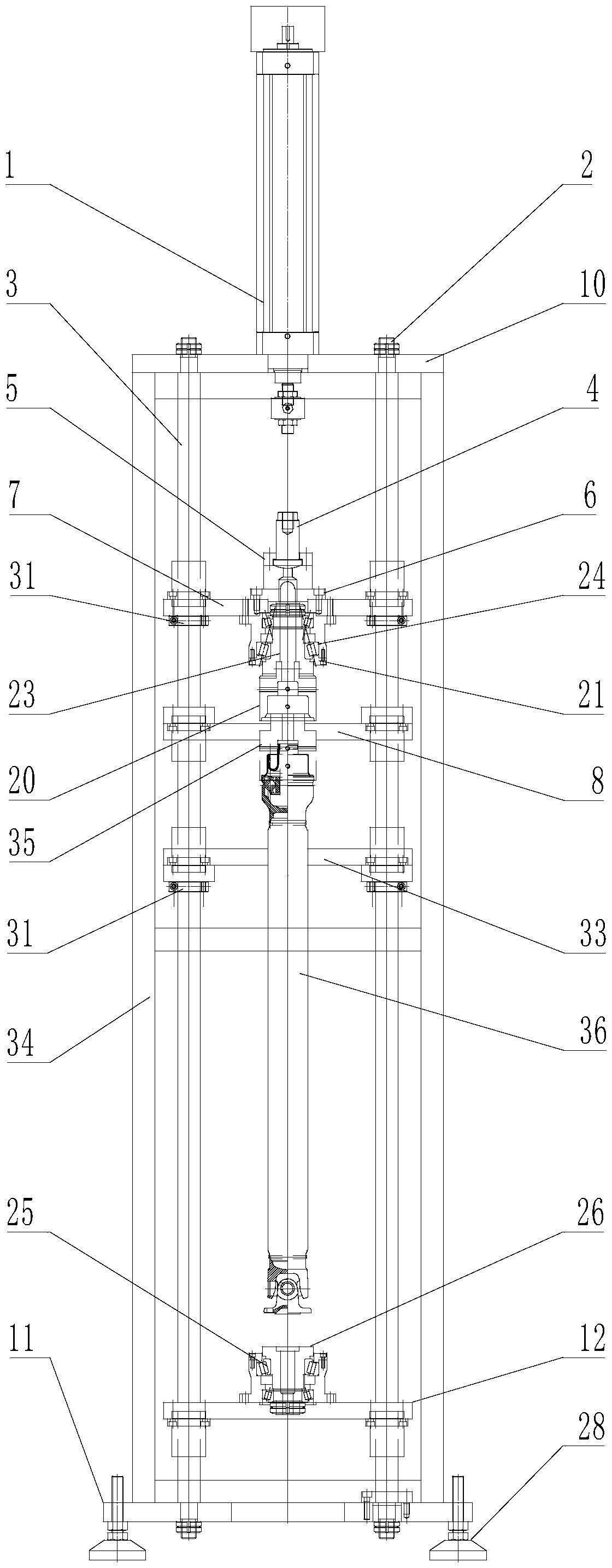

1.一种传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:包括机架(34),所述机架(34)顶部设置上机板(10),用于支承伺服电缸(1),机架(34)底部设置下机板(11);在上机板(10)与下机板(11)之间沿机架(34)的竖直方向设置连杆(3),上底板(7)、限位板(33)和下底板(12)三者从上至下依次通过导向套(22)滑动设置在连杆(3)上,连杆(3)上与每一导向套(22)相对应位置处设置限位块(31)进行限位;伺服电缸(1)的输出端伸缩带动上底板(7),上底板(7)上固定有用于夹持防尘罩(35)的旋转块(24),防尘罩(35)在伺服电缸(1)带动下沿竖直方向做上下升降运动;限位板(33)上固定有夹具夹爪(17),用于夹持传动轴管(36),传动轴管(36)设于防尘罩(35)正下方,且旋转块(24)、防尘罩(35)和传动轴管(36)三者同轴布置,限位板(33)由连杆(3)上对应的限位块(31)限制向下运动的行程,保证防尘罩(35)与传动轴管(36)的上端部顺利压铆;注油管(29)与设置在旋转块(24)内的注油棒(23)连通,用于向防尘罩(35)内注入油脂。

2.根据权利要求1所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:所述上底板(7)上设置有中间固定板(6),用于安装压块(5),压块(5)通过接杆(4)与设置在伺服电缸(1)输出端的加强块(30)固定连接。

3.根据权利要求2所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:所述注油管(29)设置在加强块(30)上,注油管(29)贯穿接杆(4)和压块(5)后与注油棒(23)连通。

4.根据权利要求1所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:所述旋转块(24)包括旋转连接块(21)和旋转压紧块(20),旋转连接块(21)固定在上底板(7)上,用于夹持防尘罩(35)的旋转压紧块(20)支承在旋转连接块(21)上;所述注油棒(23)与旋转压紧块(20)内的防尘罩(35)连通。

5.根据权利要求1所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:还包括气缸(13)和滑轨(14),所述气缸(13)通过气缸连接板(9)固定在连杆(3)上,所述滑轨(14)通过上推动连接板(18)固定在气缸连接板(9)上,由气缸(13)驱动的滑块(15)滑动设置在滑轨(14)上,固定在滑块(15)上的卷边刀头(16)沿滑轨(14)横向运动,卷边刀头(16)朝向传动轴管(36)布置,用于对传动轴管(36)进行卷边。

6.根据权利要求5所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:所述卷边刀头(16)通过下推动连接板(19)固定在滑块(15)上。

7.根据权利要求1所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:所述连杆(3)的两端分别通过螺母(2)连接在上机板(10)与下机板(11)上,连杆(3)的数量为四根。

8.根据权利要求7所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:相邻的二根连杆(3)之间连接有横向导轨板(8),横向导轨板(8)用设置在连杆(3)上的限位块(31)进行限位。

9.根据权利要求1所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:所述下底板(12)上固定有定位止口块(26),用于连接传动轴管(36)的下端部,定位止口块(26)与传动轴管(36)同轴布置;安装在下底板(12)上的减速机(27)通过定位止口块(26)连接带动传动轴管(36)、防尘罩(35)和旋转块(24)一同绕轴心旋转;定位止口块(26)内设置弹簧螺母(25)。

10.根据权利要求1~9中任一项所述的传动轴轴管的定量注油脂和防尘罩压铆的设备,其特征在于:所述伺服电缸(1)的输出端设置压力传感器,用于检测输出端的压力,所述压力传感器通过信号控制所述注油管(29)的启闭。

技术总结

本技术公开了一种传动轴轴管的定量注油脂和防尘罩压铆的设备,涉及传动轴总成装配领域,包括机架,机架顶部设置上机板,机架底部设置下机板;在上机板与下机板之间沿机架的竖直方向设置连杆,上底板、限位板和下底板三者从上至下依次滑动设置在连杆上,连杆上与每一导向套相对应位置处设置限位块;伺服电缸的输出端伸缩带动上底板,上底板上固定旋转块;限位板上固定有夹具夹爪,传动轴管设于防尘罩正下方;注油管与设置在旋转块内的注油棒连通。本技术的有益效果为:由原来的两台设备两个操作员进行两次上下料,优化成一台设备完成两道工序,大大减小了产线的场地,缩短了生产的节拍,提高了设备的OEE。

技术研发人员:程阳,金铭凯,李冬

受保护的技术使用者:万向钱潮传动轴有限公司

技术研发日:20230403

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!