一种机床刀具震动频率检测装置的制作方法

本技术涉及机床检测领域,尤其涉及一种机床刀具震动频率检测装置。

背景技术:

1、高端数控刀具主要应用于航空航天、国防军工、核工业以及汽车船舶等高端制造领域,通过市场调查统计,目前数控加工行业均采使用普通刀柄,根据不同材的零件定制相应材质的切削工具,加工均采用人工检测,在高强度加工零件时,人工检测不能及时发现刀具受损问题,导致刀柄使用寿命缩短,影响整个工件的加工质量。目前国内外数控加工中刀具的检测主要有以下几种:

2、1.直接测量法

3、直接测量法能够识别刀刃外观、表面品质或几何形状变化,一般只能在不切削时进行。它有两个明显的缺点:一是要求停机检测,占用生产工时;二是不能检测加工过程中出现的刀具突然损坏,使其应用受到限制。

4、2.刀具工件间距测量法

5、切削过程中随着刀具的磨损,刀具与工件间的距离减小,此距离可用电子千分尺、超声波测量仪、气动测量仪、电感位移传感器等进行测量。但是这种方法的灵敏度易受工件表面温度、表面品质、冷却液及工件尺寸等因素的影响,使其应用受到一定限制。

6、3.射线测量法

7、将有放射性的物质掺入刀具材料内,当刀具磨损时,放射性的物质微粒就会随切屑一起通过一个预先设计好的射线测量器。射线测量器中所测得的量是同刀具磨损量密切相关的,射线剂量的大小就反映了刀具磨损量的大小。该法的最大弱点是,放射性物质对环境的污染大,对人体健康非常不利。此外,尽管此法可以测量刀具的磨损量,并不能准确地测定刀具切削刃的状态。因此,该法仅适用于某些特殊场合,不宜广泛采用。

8、4.微结构镀层法

9、将微结构导电镀层同刀具的耐磨保护层结合在一起。微结构导电镀层的电阻随着刀具磨损状态的变化而变化,磨损量越大,电阻就越小。当刀具出现崩齿、折断及过度磨损等现象时,电阻趋于零。该方法的优点是检测电路简单,检测精度高,可以实现在线检测。缺点是对微结构导电镀层的要求很高:要具有良好的耐磨性、耐高温性和抗冲击性能.

10、5.光学测量法

11、光学测量法的原理是磨损区比未磨损区有更强的光反射能力,刀具磨损越大,刀刃反光面积就越大,传感器检测的光通量就越大。由于热应力引起的变形及切削力引起的刀具位移都影响检测结果,所以该方法所测得的结果井非真实的磨损量,而是包含了上述因素在内的一个相对值,此法在刀具直径较大时效果较好。

12、6.放电电流测量法

13、将切削刀具与传感器之间加上高压电,在测量回路中流过的(弧光放电)电流大小就取决于刀刃的儿何形状(即刀尖到放电电极间的距离)。该方法的优点是可以进行在线检测,检测崩齿、断刀等刀具几何尺寸的变化,但不能精确地测量刀刃的几何尺寸。

14、而对于国内而言,目前数控加工行业均采使用普通刀柄,根据不同材的零件定制相应材质的切削工具,一般的刀柄平均使用寿命在5-6年,数控加工均采用人工检测,对人检测的要求极高,在高强度加工零件时,对于人和刀具来说,不仅会加速设备的磨损和老化,也会使操作管理人员身体疲劳、精神不集中,造成管控质量、及时性、有效性的降低。从而导致刀柄使用寿命缩短,影响整个工件的加工质量等问题。

15、但以上检测方法要么需要停车之后进行,要么机构庞大、设备昂贵。因而提供一种能在生产中即时检测且设备简单的检测装置迫在眉睫。

技术实现思路

1、本实用新型是针对现有技术所存在的不足,而提供了一种结构简单、设计合理,通过对刀具的震动频率进行检测,从而获知刀具完损性状态,不但达到了即时检测的目的,而且减轻了人员的劳动强度的机床刀具震动频率检测装置。

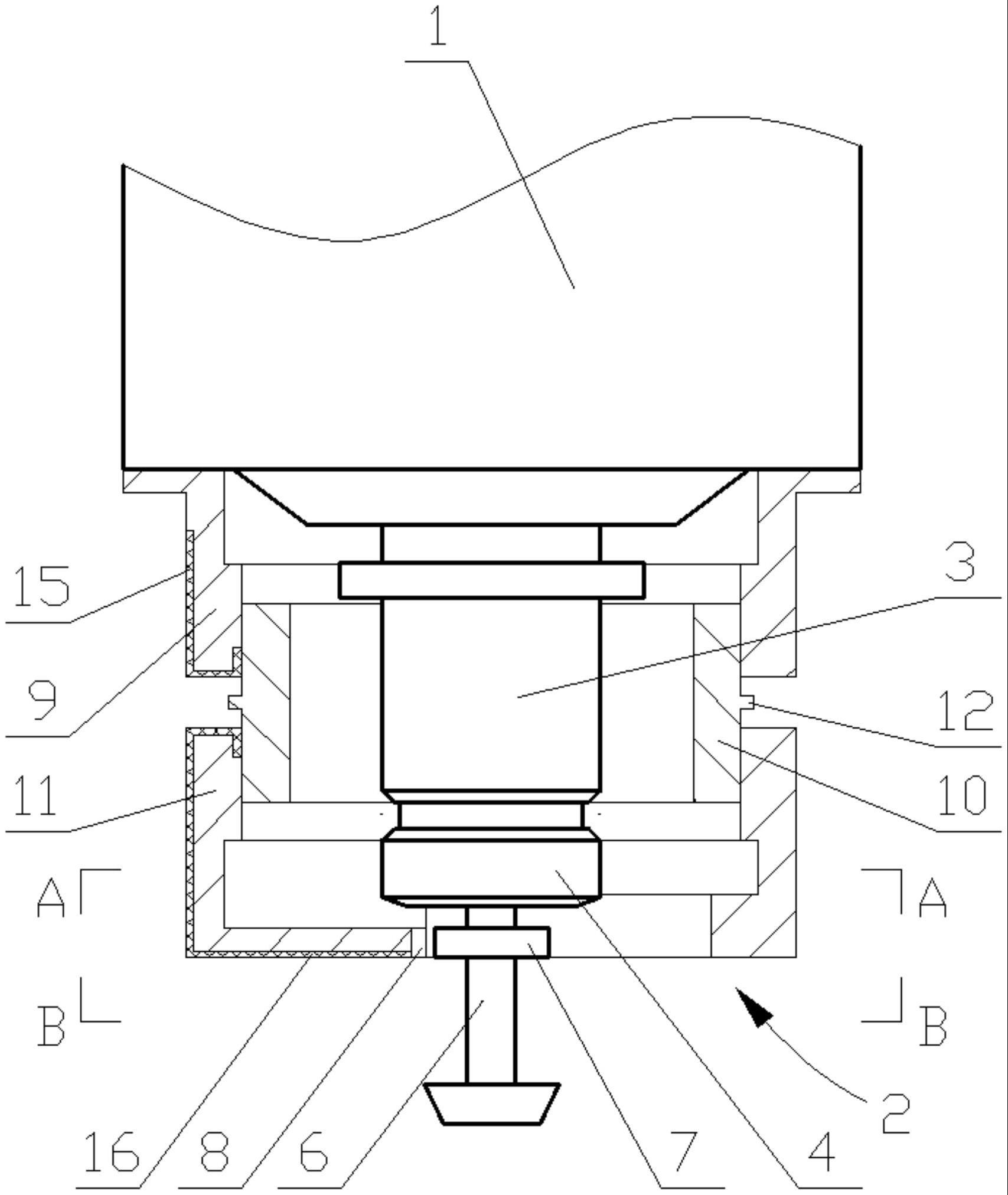

2、为了实现上述目的,本实用新型提供了一种机床刀具震动频率检测装置,包括刀具安装座,所述刀具安装座连接有测量支架;

3、所述刀具安装座连接有刀具组合,所述刀具组合包括刀柄,所述刀柄连接有螺帽,所述螺帽连接有夹筒,所述夹筒夹持有刀具;

4、所述测量支架环绕所述刀具组合设置;

5、所述刀具包括刀杆和刀刃,所述刀杆设置有金属材质的法兰;

6、所述测量支架靠近所述法兰设置有金属板,所述金属板与所述法兰之间设置有间隙,所述间隙的宽度位于设定数值范围;

7、所述金属板连通有电路,所述电路另一端连通所述刀具安装座,从而使所述金属板与法兰构成一端接地的电容。

8、进一步的,所述电容连通有测量机构,所述测量机构采用有电容麦克风电路布置。

9、进一步的,在所述刀具静止状态下,所述间隙的宽度大于100um。

10、进一步的,所述测量支架包括第一部件,所述第一部件连接所述刀具安装座;

11、所述第一部件连接有第二部件,所述第二部件连接有第三部件;

12、所述第一部件与第三部件为硬质高分子材料制作,所述第二部件为金属材质制作;

13、所述第三部件设置所述金属板。

14、进一步的,所述第一部件包括第一圆筒,所述第一圆筒与所述刀具安装座连接部位设置有法兰结构。

15、进一步的,所述第二部件包括第二圆筒,所述第二圆筒外侧中段设置有凸棱。

16、进一步的,所述第三部件包括第三圆筒,所述第三圆筒一端连接所述第二部件,另一端设置有月牙形支撑板,所述月牙形支撑板端部设置所述金属板。

17、进一步的,所述第三部件设置有两个所述金属板,两个所述金属板的中心至所述刀具的轴心线的垂线构成直角;

18、安装两个所述金属板的月牙形支撑板一端重叠。

19、进一步的,所述第三部件于所述月牙形支撑板以外部位设置有重量平衡块。

20、进一步的,所述第一部件设置有第一导线,所述第一导线一端连接所述第二部件,另一端连接所述测量机构;

21、所述第三部件设置有第二导线,所述第二导线一端连接所述金属板,所述第二导线另一端连接所述第二部件。

22、在长期的生产实践中,申请人发现刀具的损耗程度影响刀具的震动频率,因而申请人决定针对于现实数控加工中由于刀具引发的质量问题,为解决这一难题,提出自动检测方案,代替人工检测的缺陷。在实现刀具正常工作的基础上,设置测量刀具震动频率的装置,对于数控加工时刀具的振动频率进行数据分析,从而得知刀具的完损性。

23、机床刀具的震动频率往往有数百上千赫兹,而且在正常工作状态下其振幅不应大于100um,所以申请人采用电容麦克风的原理来测量其频率。

24、在实际工作中,两个金属板错开通电并进行检测,这样不但表面了两个金属板形成电容的互相干扰,而且正交设置实现了刀具在其轴心线垂面上的360度无死角检测。

25、本方案的有益效果可根据对上述方案的叙述得知,结构简单,设计合理,通过对刀具的震动频率进行检测,从而获知刀具完损性状态,不但达到了即时检测的目的,而且减轻了人员的劳动强度。

技术特征:

1.一种机床刀具震动频率检测装置,其特征在于,包括刀具安装座,所述刀具安装座连接有测量支架;

2.根据权利要求1所述的一种机床刀具震动频率检测装置,其特征在于,所述电容连通有测量机构,所述测量机构采用有电容麦克风电路布置。

3.根据权利要求1所述的一种机床刀具震动频率检测装置,其特征在于,在所述刀具静止状态下,所述间隙的宽度大于100um。

4.根据权利要求2所述的一种机床刀具震动频率检测装置,其特征在于,所述测量支架包括第一部件,所述第一部件连接所述刀具安装座;

5.根据权利要求4所述的一种机床刀具震动频率检测装置,其特征在于,所述第一部件包括第一圆筒,所述第一圆筒与所述刀具安装座连接部位设置有法兰结构。

6.根据权利要求4所述的一种机床刀具震动频率检测装置,其特征在于,所述第二部件包括第二圆筒,所述第二圆筒外侧中段设置有凸棱。

7.根据权利要求4所述的一种机床刀具震动频率检测装置,其特征在于,所述第三部件包括第三圆筒,所述第三圆筒一端连接所述第二部件,另一端设置有月牙形支撑板,所述月牙形支撑板端部设置所述金属板。

8.根据权利要求7所述的一种机床刀具震动频率检测装置,其特征在于,所述第三部件设置有两个所述金属板,两个所述金属板的中心至所述刀具的轴心线的垂线构成直角;

9.根据权利要求8所述的一种机床刀具震动频率检测装置,其特征在于,所述第三部件于所述月牙形支撑板以外部位设置有重量平衡块。

10.根据权利要求4所述的一种机床刀具震动频率检测装置,其特征在于,所述第一部件设置有第一导线,所述第一导线一端连接所述第二部件,另一端连接所述测量机构;

技术总结

本申请公开了一种机床刀具震动频率检测装置,包括刀具安装座,刀具安装座连接有测量支架;刀具安装座连接有刀具组合,刀具组合包括刀柄,刀柄连接有螺帽,螺帽连接有夹筒,夹筒夹持有刀具;测量支架环绕刀具组合设置;刀具包括刀杆和刀刃,刀杆设置有金属材质的法兰;测量支架靠近法兰设置有金属板,金属板与法兰之间设置有间隙,间隙的宽度位于设定数值范围;金属板连通有电路,电路另一端连通刀具安装座,从而使金属板与法兰构成一端接地的电容。本方案的有益效果可根据对上述方案的叙述得知,结构简单,设计合理,通过对刀具的震动频率进行检测,从而获知刀具完损性状态,不但达到了即时检测的目的,而且减轻了人员的劳动强度。

技术研发人员:颜丹丹,马旭东,高文墙,廖方圆,梁法辉,潘远安

受保护的技术使用者:长春汽车工业高等专科学校

技术研发日:20230424

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!