一种基于在线测力的手机外壳螺母多头铆压设备的制作方法

本技术涉及手机外壳螺母的侧边铆压,特别涉及一种基于在线测力的手机外壳螺母多头铆压设备。

背景技术:

1、手机外壳螺母多头铆压设备是一种进行手机外壳螺母侧边铆压加工的支撑设备,现在市面上的手机壳螺母的铆压机大多采用单头铆压,当一处完成铆压之后,需要将该面手机外壳的下一处铆压位利用输送带的输送至铆压位,这使得设备的结构非常繁琐,增大了产品的研发升级成本,随着科技的不断发展,人们对于手机外壳螺母多头铆压设备的制造工艺要求也越来越高。

2、现有的手机外壳螺母多头铆压设备在使用时存在一定的弊端,现在的手机壳螺母的铆压设备还缺少必要的检查螺母受力功能,这将导致螺母在铆压是很难有一个标准去限定受力大小是否合适,螺母是否能够完全铆压进手机壳内部,仅仅通过后期检测产品是否合格,这将导致大量产品出现问题,耽搁生产的同时有极大的增加了维修成本,给人们的使用过程带来了一定的不利影响,为此,我们提出一种基于在线测力的手机外壳螺母多头铆压设备。

技术实现思路

1、解决的技术问题:针对现有技术的不足,本实用新型提供了一种基于在线测力的手机外壳螺母多头铆压设备,可以实现螺母进行多头铆压,大大提高了螺母铆压的效率,此外该设备能够很好的实现锁母的在线测力功能,通过多次实验的测试调整,将铆压合格的产品受力限定在一个有效范围内,可以直观的看出铆压的螺母是否合格,仅仅只需要调整弹簧垫圈的数量或者垫圈的厚度就可以调节调节铆接压力,维修调整方便,可以有效解决背景技术中的问题。

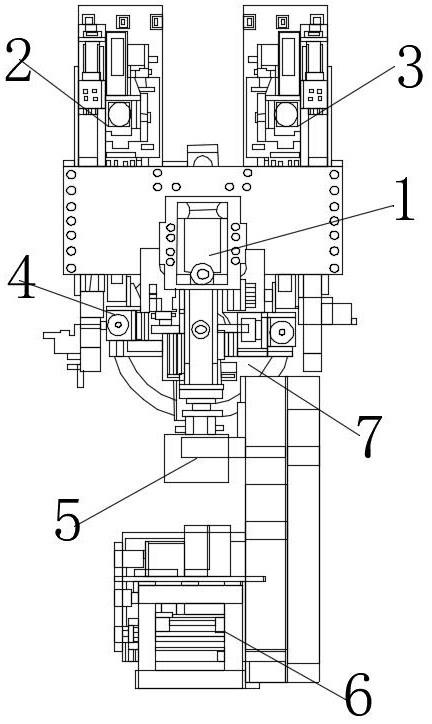

2、技术方案:为实现上述目的,本实用新型采取的技术方案为:一种基于在线测力的手机外壳螺母多头铆压设备,包括铆压模组、上料工位、下料工位、i/u件送料模组、nut二次定位模组、nut进料模组与圆盘机构,所述nut二次定位模组位于nut进料模组的前端位置,所述圆盘机构位于nut二次定位模组的前端位置,所述铆压模组位于圆盘机构的前端位置,所述i/u件送料模组位于圆盘机构上,所述上料工位与下料工位位于铆压模组的前端两侧,且上料工位连接i/u件送料模组的位置。

3、作为本申请一种优选的技术方案,所述nut进料模组包括支架、相机架、支撑板、ccd相机、铆压框座、进料框座、座体、预留盘面与检测支座,所述支架位于检测支座的顶部前端,所述相机架位于支架的前端,所述ccd相机位于相机架与支撑板之间,所述进料框座位于座体的上端。

4、作为本申请一种优选的技术方案,所述nut二次定位模组包括驱动气缸、吸料座、平衡块、导柱、吸嘴、吸头与推针,所述推针位于吸嘴的内部,所述吸头位于推针的端部,所述吸嘴与导柱位于吸料座的底部,所述驱动气缸定位在吸料座的前端。

5、作为本申请一种优选的技术方案,所述圆盘机构包括nut缓存台、nut送料气缸、左i/u件胎具解锁模组、i/u件胎具、右i/u件胎具解锁模组、马达与铆接承重台,所述i/u件胎具与左i/u件胎具解锁模组分别位于两侧,所述nut送料气缸连接nut缓存台的位置,所述马达位于中部位置。

6、作为本申请一种优选的技术方案,所述铆压模组包括铆压油压缸、导向柱、压板、承重块、定位气缸、碟簧、铆压支架、kk模组,所述碟簧内部设置有压力传感器、蝶形弹簧总成、导流板、承重柱、螺母铆接吸嘴与铆接头,所述铆压油压缸位于铆压支架的上端,所述导向柱与kk模组位于铆压油压缸的底部,所述碟簧位于压板上,所述定位气缸位于压板的底部,所述承重柱位于铆压油压缸的内部,所述螺母铆接吸嘴位于承重柱的底部,所述铆接头位于螺母铆接吸嘴的底部。

7、作为本申请一种优选的技术方案,所述相机架与ccd相机之间进行固定,所述ccd相机拍摄进料框座上端的位置,所述支架与检测支座之间通过螺栓进行固定。

8、作为本申请一种优选的技术方案,所述驱动气缸与吸料座之间通过螺栓进行固定,所述驱动气缸驱动平衡块并带动导柱与吸嘴进行活动,所述吸嘴底部通过推针与吸头吸取螺母。

9、作为本申请一种优选的技术方案,所述铆压油压缸驱动导向柱与kk模组的位置升降活动,并带动碟簧在压板上进行活动。

10、有益效果:与现有技术相比,本实用新型提供了一种基于在线测力的手机外壳螺母多头铆压设备,具备以下有益效果:该一种基于在线测力的手机外壳螺母多头铆压设备,可以实现螺母进行多头铆压,大大提高了螺母铆压的效率,此外该设备能够很好的实现锁母的在线测力功能,通过多次实验的测试调整,将铆压合格的产品受力限定在一个有效范围内,可以直观的看出铆压的螺母是否合格,仅仅只需要调整弹簧垫圈的数量或者垫圈的厚度就可以调节调节铆接压力,维修调整方便,可以提高手机外壳螺母铆压的生产效率,实现铆压设备的更新迭代,功能全面的同时极大降低人工成本,整个手机外壳螺母多头铆压设备结构简单,操作方便,使用的效果相对于传统方式更好。

技术特征:

1.一种基于在线测力的手机外壳螺母多头铆压设备,包括铆压模组(1)、上料工位(2)、下料工位(3)、i/u件送料模组(4)、nut二次定位模组(5)、nut进料模组(6)与圆盘机构(7),其特征在于:所述nut二次定位模组(5)位于nut进料模组(6)的前端位置,所述圆盘机构(7)位于nut二次定位模组(5)的前端位置,所述铆压模组(1)位于圆盘机构(7)的前端位置,所述i/u件送料模组(4)位于圆盘机构(7)上,所述上料工位(2)与下料工位(3)位于铆压模组(1)的前端两侧,且上料工位(2)连接i/u件送料模组(4)的位置。

2.根据权利要求1所述的一种基于在线测力的手机外壳螺母多头铆压设备,其特征在于:所述nut进料模组(6)包括支架(8)、相机架(9)、支撑板(10)、ccd相机(11)、铆压框座(12)、进料框座(13)、座体(14)、预留盘面(15)与检测支座(16),所述支架(8)位于检测支座(16)的顶部前端,所述相机架(9)位于支架(8)的前端,所述ccd相机(11)位于相机架(9)与支撑板(10)之间,所述进料框座(13)位于座体(14)的上端。

3.根据权利要求1所述的一种基于在线测力的手机外壳螺母多头铆压设备,其特征在于:所述nut二次定位模组(5)包括驱动气缸(17)、吸料座(18)、平衡块(19)、导柱(20)、吸嘴(21)、吸头(22)与推针(23),所述推针(23)位于吸嘴(21)的内部,所述吸头(22)位于推针(23)的端部,所述吸嘴(21)与导柱(20)位于吸料座(18)的底部,所述驱动气缸(17)定位在吸料座(18)的前端。

4.根据权利要求1所述的一种基于在线测力的手机外壳螺母多头铆压设备,其特征在于:所述圆盘机构(7)包括nut缓存台(24)、nut送料气缸(25)、左i/u件胎具解锁模组(26)、i/u件胎具(27)、右i/u件胎具解锁模组(28)、马达(29)与铆接承重台(30),所述i/u件胎具(27)与左i/u件胎具解锁模组(26)分别位于两侧,所述nut送料气缸(25)连接nut缓存台(24)的位置,所述马达(29)位于中部位置。

5.根据权利要求1所述的一种基于在线测力的手机外壳螺母多头铆压设备,其特征在于:所述铆压模组(1)包括铆压油压缸(31)、导向柱(32)、压板(33)、承重块(34)、定位气缸(35)、碟簧(36)、铆压支架(37)、kk模组(38),所述碟簧(36)内部设置有压力传感器(39)、蝶形弹簧总成(40)、导流板(41)、承重柱(42)、螺母铆接吸嘴(43)与铆接头(44),所述铆压油压缸(31)位于铆压支架(37)的上端,所述导向柱(32)与kk模组(38)位于铆压油压缸(31)的底部,所述碟簧(36)位于压板(33)上,所述定位气缸(35)位于压板(33)的底部,所述承重柱(42)位于铆压油压缸(31)的内部,所述螺母铆接吸嘴(43)位于承重柱(42)的底部,所述铆接头(44)位于螺母铆接吸嘴(43)的底部。

6.根据权利要求2所述的一种基于在线测力的手机外壳螺母多头铆压设备,其特征在于:所述相机架(9)与ccd相机(11)之间进行固定,所述ccd相机(11)拍摄进料框座(13)上端的位置,所述支架(8)与检测支座(16)之间通过螺栓进行固定。

7.根据权利要求3所述的一种基于在线测力的手机外壳螺母多头铆压设备,其特征在于:所述驱动气缸(17)与吸料座(18)之间通过螺栓进行固定,所述驱动气缸(17)驱动平衡块(19)并带动导柱(20)与吸嘴(21)进行活动,所述吸嘴(21)底部通过推针(23)与吸头(22)吸取螺母。

8.根据权利要求5所述的一种基于在线测力的手机外壳螺母多头铆压设备,其特征在于:所述铆压油压缸(31)驱动导向柱(32)与kk模组(38)的位置升降活动,并带动碟簧(36)在压板(33)上进行活动。

技术总结

本技术公开了一种基于在线测力的手机外壳螺母多头铆压设备,包括铆压模组、上料工位、下料工位、I/U件送料模组、Nut二次定位模组、Nut进料模组与圆盘机构,所述Nut二次定位模组位于Nut进料模组的前端位置,所述圆盘机构位于Nut二次定位模组的前端位置。本技术所述的一种基于在线测力的手机外壳螺母多头铆压设备,可以实现螺母进行多头铆压,大大提高了螺母铆压的效率,此外该设备能够很好的实现锁母的在线测力功能,通过多次实验的测试调整,将铆压合格的产品受力限定在一个有效范围内,可以直观的看出铆压的螺母是否合格,仅仅只需要调整弹簧垫圈的数量或者垫圈的厚度就可以调节调节铆接压力,维修调整方便。

技术研发人员:王士勇,刘涵

受保护的技术使用者:苏州卓汇自动化设备有限公司

技术研发日:20230427

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!