一种挤压式铝格板的制作方法

本公开涉及铝格板,具体涉及一种挤压式铝格板。

背景技术:

1、铝格板是采用铝合金材质制作而成的格栅板,是国内新兴的建筑结构材料,区别于钢格板就是材质不同,一个是铝合金,一个是钢;斯维致铝格板采用挤压式一体成型的工艺,重量轻,抗腐蚀,强度大,使用寿命长,大大弥补了钢格板的缺点不足,因此被广泛应用在矿山、化工,园林,建筑,船舶等行业。

2、现有公开号为cn203810016u,公开了挤压式铝格板,其特点是,由钢体头挤压方铝从而锁住扁铝而成型的由扁铝和方铝两部分组成,扁铝上有冲孔,扁铝为n个,n≥2,方铝的数量与扁铝上冲孔数量相同,方铝穿过扁铝上的冲孔与扁铝连接在一起。

3、上述装置中,通过将铝棒放入温度达到500℃的高温炉中进行高温处理;通过型材挤压机出料成型挤压出扁铝,同时进行降温处理;用物理拉伸机对扁铝进行拉伸整型处理;将扁铝放入时效炉进行时效处理,增强扁铝强度;扁铝的冲孔孔间距零误差,保证了每条扁铝相应的孔径和孔间距绝对相等,用冲孔机对扁铝进行冲孔,冲孔机操作方便,冲孔效率大大提高;将扁铝排列放到扁铝间距模具台上,进行穿方铝;但此装置是通过工人将方铝穿入到扁铝上,由于铝格板存在一定的高度,对工人的身高具有一定的要求,增加了工人的劳动强度。因此需要一种挤压式铝格板。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种挤压式铝格板。

2、第一方面,本申请提供了一种挤压式铝格板,包括:

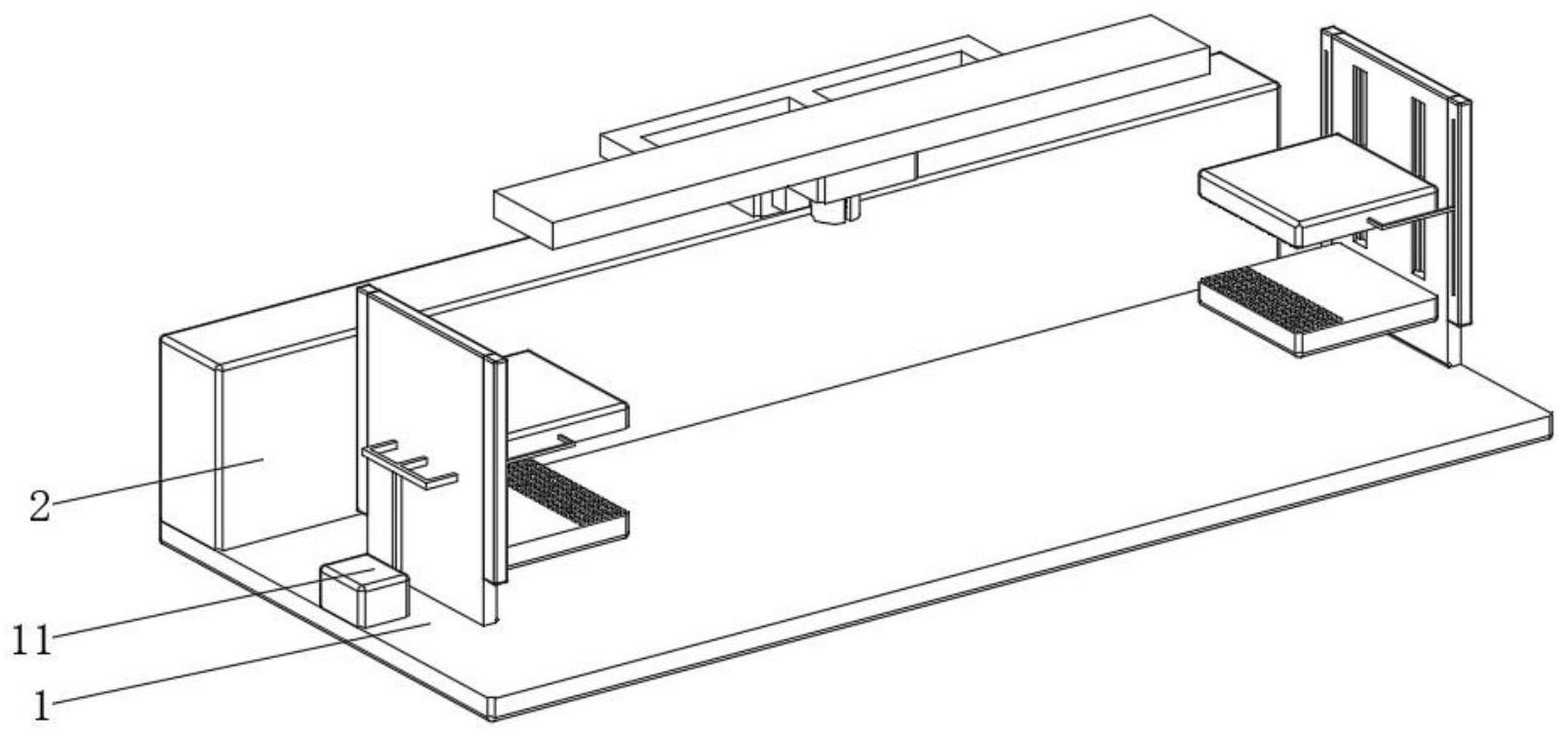

3、承载结构,所述承载结构包括承载板,用于安装第一驱动箱和安装块,所述第一驱动箱内设有用于驱动安装块沿着横向移动的驱动组件一,且安装块上设有夹持组件一,所述夹持组件一包括第一夹板和第二夹板,用于将扁铝夹住,且安装块上设有升降箱,所述升降箱内设有用于驱动第一夹板沿着竖直方向移动的升降组件;

4、夹持组件二,所述夹持组件二包括第一夹环和第二夹环,用于将方铝夹住,所述承载板上设有第二驱动箱,且第二驱动箱内设有用于驱动第一夹环和第二夹环沿着竖直方向移动的驱动组件二。

5、根据本申请实施例提供的技术方案,所述驱动组件一包括设于第一驱动箱内的第一电动推杆,且第一电动推杆内的活塞杆上设有第一连杆,所述第一驱动箱上设有用于第一电动推杆内的活塞杆相互匹配的第一杆槽,且第一连杆与安装块之间通过连接架连接。

6、根据本申请实施例提供的技术方案,所述升降组件包括设于升降箱内的第一螺杆,且升降箱内设有用于驱动第一螺杆转动的第一动力源;

7、所述升降组件还包括设于第一螺杆上的第一连接块,且第一连接块与第一夹板之间通过第一连接杆连接,所述升降箱上设有与第一连接杆相互匹配的第二杆槽。

8、根据本申请实施例提供的技术方案,所述驱动组件二包括设于第二驱动箱内的第二电动推杆,且第二电动推杆内的活塞杆上设有第二连杆,所述第二连杆上设有推动箱,且第二驱动箱上设有与第二连杆相互匹配的第三杆槽,所述推动箱内设有用于驱动第一夹环和第二夹环沿着纵向移动的驱动组件三。

9、根据本申请实施例提供的技术方案,所述驱动组件三包括设于推动箱内的第三电动推杆,且第三电动推杆内的活塞杆上设有第三连杆,所述推动箱上设有与第三连杆相互匹配的第四杆槽,且第三连杆上设有传动架,所述传动架上设有安装板,且安装板上设有安装座,用于安装机箱,所述安装板与安装座之间设有导向组件。

10、根据本申请实施例提供的技术方案,所述导向组件包括固定于安装座上的导向块,且安装板上设有用于安装座移动的滑槽,所述滑槽的内壁设有与导向块相互匹配的导向槽,且导向块的两侧设有限位块,所述导向槽的内壁设有与限位块相互匹配的限位槽,且安装座与导向槽之间设有定位组件。

11、根据本申请实施例提供的技术方案,所述定位组件包括设于安装座两侧的定位块,且安装座上设有用于容纳定位块的容纳槽,所述导向槽的内壁设有与定位块相互匹配且多个并排排列的定位槽;

12、所述容纳槽与定位块之间通过弹簧连接,且弹簧的一端与容纳槽的内壁固定,另一端与定位块固定。

13、根据本申请实施例提供的技术方案,所述安装板的一侧设有刻度尺,用于观察安装座在安装板上所移动的距离。

14、综上所述,本技术方案具体公开了一种挤压式铝格板,其包括夹持组件一,夹持组件二包括第一夹环和第二夹环,用于将方铝夹住,且承载板上设有第二驱动箱,第二驱动箱内设有用于驱动第一夹环和第二夹环沿着竖直方向移动的驱动组件二,驱动组件二包括设于第二驱动箱内的第二电动推杆,且第二电动推杆内的活塞杆上设有第二连杆,第二连杆上设有推动箱;通过第二电动推杆带动第二连杆沿着竖直方向移动,第二连杆带动推动箱移动,推动箱带动第三连杆移动,第三连杆带动传动架移动,传动架带动安装板移动,安装板带动机箱移动,机箱带动第一夹环和第二夹环移动,从而对第一夹环和第二夹环的高度进行调节,减小了工人的劳动强度,从而提高了方铝对扁铝的挤压效率。

技术特征:

1.一种挤压式铝格板,其特征在于,包括:

2.根据权利要求1所述的挤压式铝格板,其特征在于,所述驱动组件一包括设于第一驱动箱(11)内的第一电动推杆(111),且第一电动推杆(111)内的活塞杆上设有第一连杆(112),所述第一驱动箱(11)上设有用于第一电动推杆(111)内的活塞杆相互匹配的第一杆槽,且第一连杆(112)与安装块(12)之间通过连接架(113)连接。

3.根据权利要求2所述的挤压式铝格板,其特征在于,所述升降组件包括设于升降箱(13)内的第一螺杆(132),且升降箱(13)内设有用于驱动第一螺杆(132)转动的第一动力源;

4.根据权利要求1所述的挤压式铝格板,其特征在于,所述驱动组件二包括设于第二驱动箱(2)内的第二电动推杆(21),且第二电动推杆(21)内的活塞杆上设有第二连杆(211),所述第二连杆(211)上设有推动箱(22),且第二驱动箱(2)上设有与第二连杆(211)相互匹配的第三杆槽,所述推动箱(22)内设有用于驱动第一夹环(245)和第二夹环(246)沿着纵向移动的驱动组件三。

5.根据权利要求4所述的挤压式铝格板,其特征在于,所述驱动组件三包括设于推动箱(22)内的第三电动推杆(221),且第三电动推杆(221)内的活塞杆上设有第三连杆(222),所述推动箱(22)上设有与第三连杆(222)相互匹配的第四杆槽,且第三连杆(222)上设有传动架(223),所述传动架(223)上设有安装板(23),且安装板(23)上设有安装座(25),用于安装机箱(24),所述安装板(23)与安装座(25)之间设有导向组件。

6.根据权利要求5所述的挤压式铝格板,其特征在于,所述导向组件包括固定于安装座(25)上的导向块(251),且安装板(23)上设有用于安装座(25)移动的滑槽,所述滑槽的内壁设有与导向块(251)相互匹配的导向槽,且导向块(251)的两侧设有限位块,所述导向槽的内壁设有与限位块相互匹配的限位槽,且安装座(25)与导向槽之间设有定位组件。

7.根据权利要求6所述的挤压式铝格板,其特征在于,所述定位组件包括设于安装座(25)两侧的定位块(254),且安装座(25)上设有用于容纳定位块(254)的容纳槽,所述导向槽的内壁设有与定位块(254)相互匹配且多个并排排列的定位槽;

8.根据权利要求7所述的挤压式铝格板,其特征在于,所述安装板(23)的一侧设有刻度尺,用于观察安装座(25)在安装板(23)上所移动的距离。

技术总结

本申请公开了一种挤压式铝格板,包括:承载结构,所述承载结构包括承载板,用于安装第一驱动箱和安装块,所述第一驱动箱内设有用于驱动安装块沿着横向移动的驱动组件一,且安装块上设有夹持组件一,所述夹持组件一包括第一夹板和第二夹板,用于将扁铝夹住,且安装块上设有升降箱,所述升降箱内设有用于驱动第一夹板沿着竖直方向移动的升降组件。本技术通过第二电动推杆带动第二连杆沿着竖直方向移动,第二连杆带动推动箱移动,推动箱带动第三连杆移动,第三连杆带动传动架移动,传动架带动安装板移动,安装板带动机箱移动,机箱带动第一夹环和第二夹环移动,减小了工人的劳动强度,从而提高了方铝对扁铝的挤压效率。

技术研发人员:张龙

受保护的技术使用者:烟台市海跃龙腾自动化科技有限公司

技术研发日:20230505

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!