一种角钢加工自动线用托料装置的制作方法

本技术涉及角钢加工领域,尤其涉及一种角钢加工自动线用托料装置。

背景技术:

1、自动线在角钢出冲孔单元进入剪切单元时,角钢底部会有一个托料油缸将工件稍微顶高,防止角钢小车送料时与剪切刀口碰撞,导致设备损坏。该托料装置虽小,但其作用是较为重要的,可有效避免出现碰撞及连锁引发的其他影响。

2、设备采用的托料装置是液压油缸托料装置,大概原理是在冲孔上压料松开后,油缸得到控制信号(后)托料油缸顶升;小车送料完成后,上压料动作时托料油缸自动收缩。

3、因油缸日常动作十分频繁,系统相对复杂,控制元件、油缸本体及密封圈等老化损坏,易出现故障,影响设备运行,且油缸长时间受力也容易出现损坏故障,导致使用寿命降低。

4、因此,有必要提供一种角钢加工自动线用托料装置解决上述技术问题。

技术实现思路

1、本实用新型提供一种角钢加工自动线用托料装置,解决了背景技术中的问题。

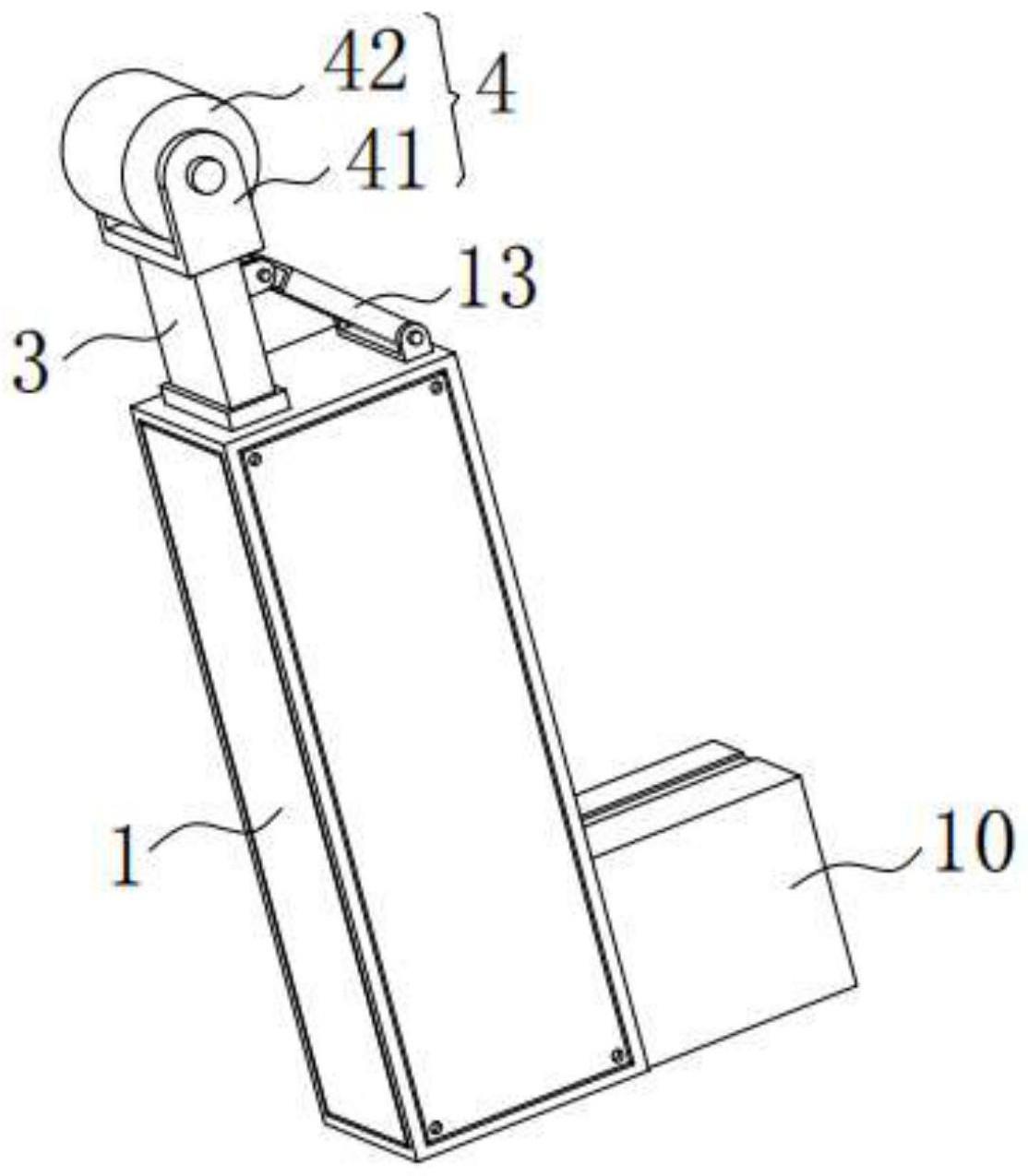

2、为解决上述技术问题,本实用新型提供的角钢加工自动线用托料装置包括:外壳;

3、滑动块,所述滑动块的两侧分别滑动连接于所述外壳内壁的两侧,所述滑动块的顶部固定连接有顶升板,所述顶升板的顶部贯穿所述外壳并延伸至所述外壳的顶部,所述顶升板的顶部设置有托料结构;

4、安装套,所述安装套安装于所述滑动块的内部,所述安装套内壁的两侧均设置有若干个滚珠,所述外壳内壁的顶部和底部之间转动连接有转动轴,所述转动轴的外表面开设有螺旋槽,所述转动轴的外表面固定连接有蜗轮,所述外壳的右侧固定连接有安装壳,所述安装壳的内部安装有驱动电机,所述驱动电机的输出轴固定连接有蜗杆。

5、优选的,所述转动轴位于所述安装套的内部,所述滚珠位于所述螺旋槽的内部。

6、优选的,所述蜗杆的外表面与所述蜗轮的外表面啮合。

7、优选的,所述托料结构包括u型块,所述u型块的底部固定于所述顶升板的顶部,所述u型块内壁的正面和背面之间转动连接有托料辊。

8、优选的,所述外壳的顶部活动连接有伸缩支撑板,所述伸缩支撑板的另一侧活动连接于所述顶升板上,所述驱动电机与所述安装壳之间固定连接有加固板。

9、优选的,所述外壳的右侧开设有开口槽,所述外壳的右侧活动连接有密封板,所述外壳的右侧固定连接有固定块,所述固定块的底部固定连接有定位杆,所述定位杆的外表面滑动连接有卡接块,所述卡接块的顶部与所述固定块的底部之间设置有压缩弹簧。

10、优选的,所述密封板的面积大于所述开口槽的面积,并且密封板的左侧上设置有橡胶密封圈。

11、与相关技术相比较,本实用新型提供的角钢加工自动线用托料装置具有如下有益效果:

12、本实用新型提供一种角钢加工自动线用托料装置,在实现稳定托料功能的前提下,优化结构,将受力方式由侧挂式改进为支撑式,结构简单化,由于托料动作过于频繁,不采用液压模式,减少老化渗漏,通过优化设计,实现动作可靠,降低维修难度,减少配件支出,降低设备的故障率。

技术特征:

1.一种角钢加工自动线用托料装置,其特征在于,包括:外壳;

2.根据权利要求1所述的角钢加工自动线用托料装置,其特征在于,所述转动轴位于所述安装套的内部,所述滚珠位于所述螺旋槽的内部。

3.根据权利要求1所述的角钢加工自动线用托料装置,其特征在于,所述蜗杆的外表面与所述蜗轮的外表面啮合。

4.根据权利要求1所述的角钢加工自动线用托料装置,其特征在于,所述托料结构包括u型块,所述u型块的底部固定于所述顶升板的顶部,所述u型块内壁的正面和背面之间转动连接有托料辊。

5.根据权利要求1所述的角钢加工自动线用托料装置,其特征在于,所述外壳的顶部活动连接有伸缩支撑板,所述伸缩支撑板的另一侧活动连接于所述顶升板上,所述驱动电机与所述安装壳之间固定连接有加固板。

6.根据权利要求1所述的角钢加工自动线用托料装置,其特征在于,所述外壳的右侧开设有开口槽,所述外壳的右侧活动连接有密封板,所述外壳的右侧固定连接有固定块,所述固定块的底部固定连接有定位杆,所述定位杆的外表面滑动连接有卡接块,所述卡接块的顶部与所述固定块的底部之间设置有压缩弹簧。

7.根据权利要求6所述的角钢加工自动线用托料装置,其特征在于,所述密封板的面积大于所述开口槽的面积,并且密封板的左侧上设置有橡胶密封圈。

技术总结

本技术提供一种角钢加工自动线用托料装置。所述角钢加工自动线用托料装置包括:外壳;滑动块,所述滑动块的两侧分别滑动连接于所述外壳内壁的两侧,所述滑动块的顶部固定连接有顶升板,所述顶升板的顶部贯穿所述外壳并延伸至所述外壳的顶部,所述顶升板的顶部设置有托料结构;安装套,所述安装套安装于所述滑动块的内部。本技术提供的角钢加工自动线用托料装置,在实现稳定托料功能的前提下,优化结构,将受力方式由侧挂式改进为支撑式,结构简单化,由于托料动作过于频繁,不采用液压模式,减少老化渗漏,通过优化设计,实现动作可靠,降低维修难度,减少配件支出,降低设备的故障率。

技术研发人员:张绳昭,胡光平,孙旭初,蒋涛,徐左祥

受保护的技术使用者:安徽宏源铁塔有限公司

技术研发日:20230511

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!