一种热等静压花纹钢处理用工装的制作方法

本技术涉及热等静压领域,具体为一种热等静压花纹钢处理用工装。

背景技术:

1、随着航空航天、轨道交通、导弹发射等领域的迅速发展,对材料的服役环境要求更加苛刻,轻量化进程要求材料具有比强度高、韧性好、易于复杂结构成型等特点,对材料研发及成型工艺提出了更高的挑战。相比传统铸造技术,精密铸造技术虽然能在一定程度上能减少材料的疏松、缩孔等缺陷,但由于铸造工艺设计、浇道及冒口结构、铸造环境、及金属液成分等因素的影响,铸件的疏松和缩孔等缺陷往往无法绝对控制,现有的热等静压花纹钢处理装置存在以下不足:

2、1、大多数热等静压花纹钢处理装置不能够同时对多个原料同时进行热等静压处理,使得生产效率低下,生产成本较高。

3、2、大多数热等静压花纹钢处理装置在对原材料进行处理时将原材料堆叠在一起容易导致原材料变形或是粘连,从而使得废料增多,使得生产成本增高,效率低下。

技术实现思路

1、本实用新型提供一种热等静压花纹钢处理用工装,其目的在于针对上述问题予以解决。

2、为达此目的,本实用新型采用以下技术方案:

3、提供一种热等静压花纹钢处理用工装,包括外壳组件、离合组件、原料载体组件和调距组件,所述离合组件固定安装在外壳组件内腔底部,所述原料载体组件固定安装在外壳组件内腔中,所述调距组件与原料载体组件转动连接,所述原料载体组件包括上原料载体、下原料载体和若干个中间原料载体,所述上原料载体上端与外壳组件内腔壁上端固定连接,所述下原料载体下端与外壳组件内腔壁下端固定连接,若干个所述中间原料载体的下端均与外壳组件内腔壁抵接,若干个所述中间原料载体的下端与调距组件转动连接。

4、进一步的,所述上原料载体进料口外壁上开设有向外突出的第一圆环,所述第一圆环与外壳组件内腔壁上端固定连接,所述下原料载体的下端开设有向外突出的第二圆环,所述第二圆环与外壳组件内腔壁下端固定连接,若干个所述中间原料载体的下端均开设有向外突出的第三圆环,所述第三圆环与外壳组件内腔壁抵接。

5、进一步的,所述外壳组件包括第一外壳和第二外壳,所述第一外壳和第二外壳的下端分别与离合组件的两端固定连接,所述第一外壳横截面呈半圆环状,所述第一外壳的上端内腔壁上开设有向内突出的第一固定环,所述第一圆环的下端与第一固定环的上端固定连接,所述第一外壳的下端内腔壁上开设有向内突出的第二固定环,所述第二圆环的下端与第二固定环上端固定连接。

6、进一步的,所述调距组件包括两个丝杆,两个所述丝杆一端均与第一外壳上端转动连接,所述丝杆的下端均与第二固定环转动连接,所述第一圆环、第二圆环、第三圆环上均开设有两个圆孔,所述丝杆穿过圆孔与第一圆环和第二圆环转动连接,所述第三圆环的圆孔内开设有螺纹,所述丝杆通过螺纹与第三圆环的圆孔配合。

7、进一步的,所述第一外壳上、下两端分别开设有上限位板和下限位板,所述下限位板的底部开设有四个第一铰接块,所述上限位板开设有两个圆孔,所述丝杆穿过圆孔与第一外壳转动连接,所述第二外壳的下端开设有载板,所述载板的下端开设有四个第二铰接块、所述第二外壳的外侧开设有把手,所述离合组件包括气缸、两个第一滚轮和第二滚轮,所述气缸一端固定在载板上,所述气缸另一端与下限位板的下端固定连接,两个所述第一滚轮与第一铰接块转动连接,两个所述第二滚轮与第二铰接块转动连接,所述载板上第一滚轮对应的位置开设有槽口,所述第一滚轮嵌设在槽口内。

8、进一步的,所述上限位板和下限位板中间的部分为热等静压处理仓,所述下限位板的下端与载板的上端之间的部分为离合仓。

9、本实用新型的有益效果是:

10、1、本实用新型的一种热等静压花纹钢处理用工装,通过设置上原料载体进料口外壁上开设有向外突出的第一圆环,第一圆环与外壳组件内腔壁上端固定连接,下原料载体的下端开设有向外突出的第二圆环,第二圆环与外壳组件内腔壁下端固定连接,若干个中间原料载体的下端均开设有向外突出的第三圆环,第三圆环与外壳组件内腔壁抵接,通过调节调距组件使得下原料载体和上原料载体位置不变,中间原料载体上下移动,进而达到调整距离的效果,使得对原料处理的效果更好,避免原料粘连或是变形。

11、2、本实用新型的一种热等静压花纹钢处理用工装,通过设置丝杆一端均与第一外壳上端,转动连接,丝杆的下端均与第二固定环转动连接,第一圆环、第二圆环、第三圆环上均开设有两个圆孔,丝杆穿过圆孔与第一圆环和第二圆环转动连接,使得整个装置连接的更加紧致,更具有整体性,第三圆环的圆孔内开设有螺纹,丝杆通过螺纹与第三圆环的圆孔配合,通过转动丝杆进而使得第三圆环带动中间原料载体上下移动,进而达到调整原料之间距离的目的,便于投放原料,和同时对多个原料进行处理,提高了对原料处理的效率,同时避免了原料堆叠挤压变形或是粘连带来的危害,同时可以对多个原料同时进行处理,提高了生产效率,节省了上产成本,节约了人力资源。

技术特征:

1.一种热等静压花纹钢处理用工装,其特征在于:包括外壳组件(1)、离合组件(2)、原料载体组件(3)和调距组件(4),所述离合组件(2)固定安装在外壳组件(1)内腔底部,所述原料载体组件(3)固定安装在外壳组件(1)内腔中,所述调距组件(4)与原料载体组件(3)转动连接,所述原料载体组件(3)包括上原料载体(31)、下原料载体(32)和若干个中间原料载体(33),所述上原料载体(31)上端与外壳组件(1)内腔壁上端固定连接,所述下原料载体(32)下端与外壳组件(1)内腔壁下端固定连接,若干个所述中间原料载体(33)的下端均与外壳组件(1)内腔壁抵接,若干个所述中间原料载体(33)的下端与调距组件(4)转动连接。

2.根据权利要求1所述的一种热等静压花纹钢处理用工装,其特征在于:所述上原料载体(31)进料口外壁上开设有向外突出的第一圆环(311),所述第一圆环(311)与外壳组件(1)内腔壁上端固定连接,所述下原料载体(32)的下端开设有向外突出的第二圆环(321),所述第二圆环(321)与外壳组件(1)内腔壁下端固定连接,若干个所述中间原料载体(33)的下端均开设有向外突出的第三圆环(331),所述第三圆环(331)与外壳组件(1)内腔壁抵接。

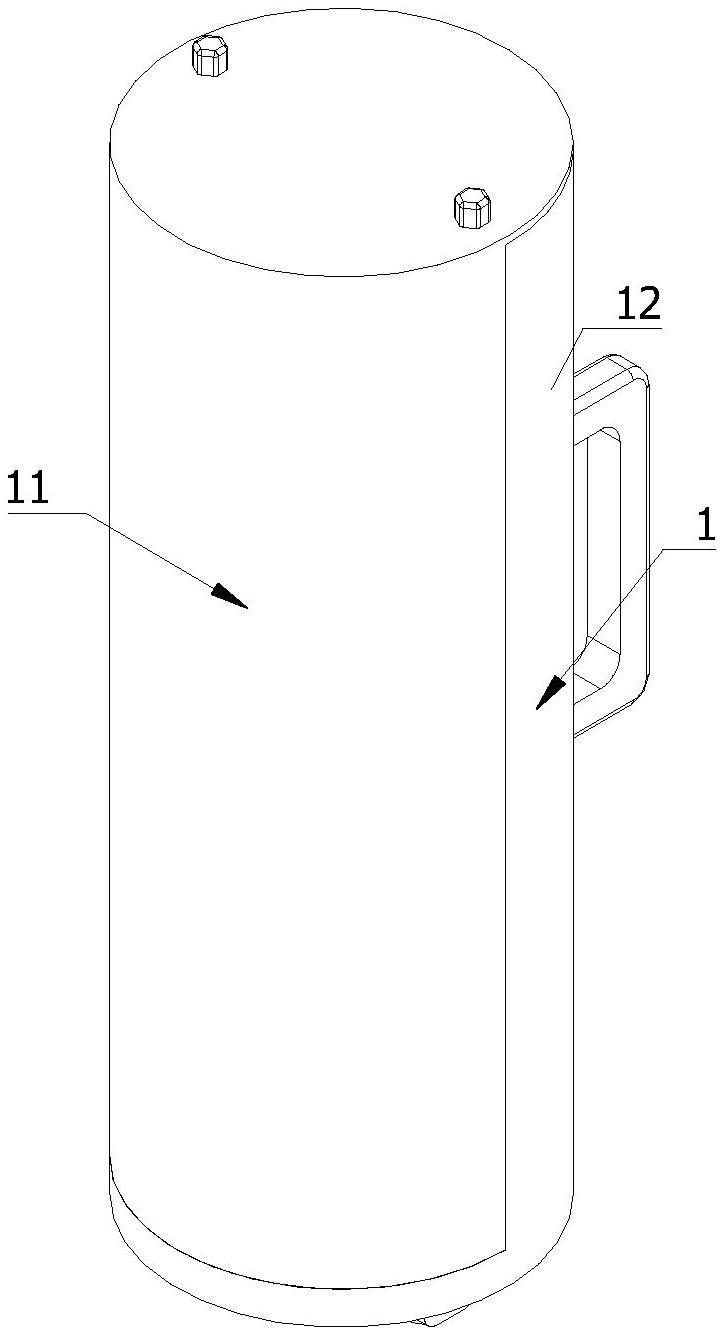

3.根据权利要求2所述的一种热等静压花纹钢处理用工装,其特征在于:所述外壳组件(1)包括第一外壳(11)和第二外壳(12),所述第一外壳(11)和第二外壳(12)的下端分别与离合组件(2)的两端固定连接,所述第一外壳(11)横截面呈半圆环状,所述第一外壳(11)的上端内腔壁上开设有向内突出的第一固定环(111),所述第一圆环(311)的下端与第一固定环(111)的上端固定连接,所述第一外壳(11)的下端内腔壁上开设有向内突出的第二固定环(112),所述第二圆环(321)的下端与第二固定环(112)上端固定连接。

4.根据权利要求3所述的一种热等静压花纹钢处理用工装,其特征在于:所述调距组件(4)包括两个丝杆(41),两个所述丝杆(41)一端均与第一外壳(11)上端转动连接,所述丝杆(41)的下端均与第二固定环(112)转动连接,所述第一圆环(311)、第二圆环(321)、第三圆环(331)上均开设有两个圆孔,所述丝杆(41)穿过圆孔与第一圆环(311)和第二圆环(321)转动连接,所述第三圆环(331)的圆孔内开设有螺纹,所述丝杆(41)通过螺纹与第三圆环(331)的圆孔配合。

5.根据权利要求4所述的一种热等静压花纹钢处理用工装,其特征在于:所述第一外壳(11)上、下两端分别开设有上限位板(113)和下限位板(114),所述下限位板(114)的底部开设有四个第一铰接块,所述上限位板(113)开设有两个圆孔,所述丝杆(41)穿过圆孔与第一外壳(11)转动连接,所述第二外壳(12)的下端开设有载板(121),所述载板(121)的下端开设有四个第二铰接块、所述第二外壳(12)的外侧开设有把手(122),所述离合组件(2)包括气缸(21)、两个第一滚轮(22)和第二滚轮(23),所述气缸(21)一端固定在载板(121)上,所述气缸(21)另一端与下限位板(114)的下端固定连接,两个所述第一滚轮(22)与第一铰接块转动连接,两个所述第二滚轮(23)与第二铰接块转动连接,所述载板(121)上第一滚轮(22)对应的位置开设有槽口,所述第一滚轮(22)嵌设在槽口内。

6.根据权利要求5所述的一种热等静压花纹钢处理用工装,其特征在于:所述上限位板(113)和下限位板(114)中间的部分为热等静压处理仓(115),所述下限位板(114)的下端与载板(121)的上端之间的部分为离合仓(116)。

技术总结

本技术涉及热等静压领域,具体为一种热等静压花纹钢处理用工装,包括外壳组件、离合组件、原料载体组件和调距组件,所述上原料载体上端与外壳组件内腔壁上端固定连接,所述下原料载体下端与外壳组件内腔壁下端固定连接,若干个所述中间原料载体的下端均与外壳组件内腔壁抵接,若干个所述中间原料载体的下端与调距组件转动连接,通过设置上原料载体进料口外壁上开设有向外突出的第一圆环,第一圆环与外壳组件内腔壁上端固定连接,下原料载体的下端开设有向外突出的第二圆环,第二圆环与外壳组件内腔壁下端固定连接,若干个中间原料载体的下端均开设有向外突出的第三圆环,第三圆环与外壳组件内腔壁抵接。

技术研发人员:张岳香,张岳伟,蔡龙闩,荣易,孙仲华

受保护的技术使用者:浙江恒鼎材料有限公司

技术研发日:20230511

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!