一种用于钢球锻造的机器人手爪的制作方法

本技术涉及机器人,具体涉及一种结构紧凑、适应性强、抓取牢靠、故障率低的用于钢球锻造的机器人手爪。

背景技术:

1、锻压钢球是对加热至800℃以上的高温金属棒材进行锻打,使之发生塑性变形,从而达到成品钢球细化晶粒、致密组织、提升冲击韧性的目的,广泛应用于矿山、水泥、建材、冶金行业中。

2、目前,锻压钢球仍多采用人工夹持加热后的棒材,然后在锻造设备上不断转动锻打以达到所需要加工要求的高温加工模式,不仅工人的劳动强度大、工作环境差、用工成本高,而且人工近距离夹持高温工件完成上料、翻转及下料等高强度、简单重复的工作,工人容易疲劳而导致生产效率低,还存在着较大的安全隐患。

3、现有技术中,对于简单重复的高劳动强度工作,也开始出现采用机械手臂乃至工业机器人代替人工的趋势,从而提高生产效率和降低生产成本,也能减少乃至杜绝生产安全问题。但是,对于锻造温度在800℃以上的红钢件,其高温热锻过程中的热传导、热辐射会对控制夹爪的动力装置中的密封件及电器元件等造成不利影响,从而增加动力装置使用过程的故障率,不仅降低了生产效率,而且也会导致维护成本大幅增加。

4、针对上述高温对机械爪的不利影响,现有技术中也有通过在机械爪的手指内侧设置固定块实现锻件与手指热传递的初步过渡,并通过在手指外侧设置降温装置,使热量从手指中导出散去以避免温度过高,从而提高与机械爪连接的电器元件及线束的使用寿命。但是,其仅能解决高温热传导,并不能减轻热辐射对机械手的影响,其手指上的降温装置不仅结构复杂,而且也增加了手指的惯量,其手指外侧开设的沉槽还会降低其刚性,从而导致高温环境下容易变形,影响机械手整体的夹持及定位精度,从而影响锻造质量。为此,还有通过在动力装置与夹爪间的两侧设置长连接板,并在长连接板之内设置与动力装置及夹爪连接的连接杆,实现将动力装置相较夹爪后移,以减小高温对动力装置的影响。虽然夹爪前端的手指v形夹持面能够适应一定尺寸范围内工件的夹持,但由于钢球锻造是一个由圆柱形棒料到球体的转变过程,手爪不仅需要耐高温,而且手指还需兼顾不同形状的夹持需求,现有的v形夹持面难以牢靠的抓取不规则结构和球形结构的工件。此外,现有的夹爪与动力装置之间多采用平行四连杆机构及菱形铰接结构,虽然能够实现夹爪的自由开合,但由于其连杆及其连接座为了相互避让,导致其结构强度及刚性有限,对于轻小工件的锻造夹持尚可,而对于中大型工件却容易在高温下造成早起变形失效乃至断裂,从而影响锻造质量,导致维护成本大幅增加。

技术实现思路

1、本实用新型的目的在于提供一种结构紧凑、适应性强、抓取牢靠、故障率低的用于钢球锻造的机器人手爪,以配合机器人解决上述背景技术中提出的由机器人代替人工完成锻压钢球生产过程中棒料自动上料,钢球自动翻转锻造及成品钢球自动下料等工作。

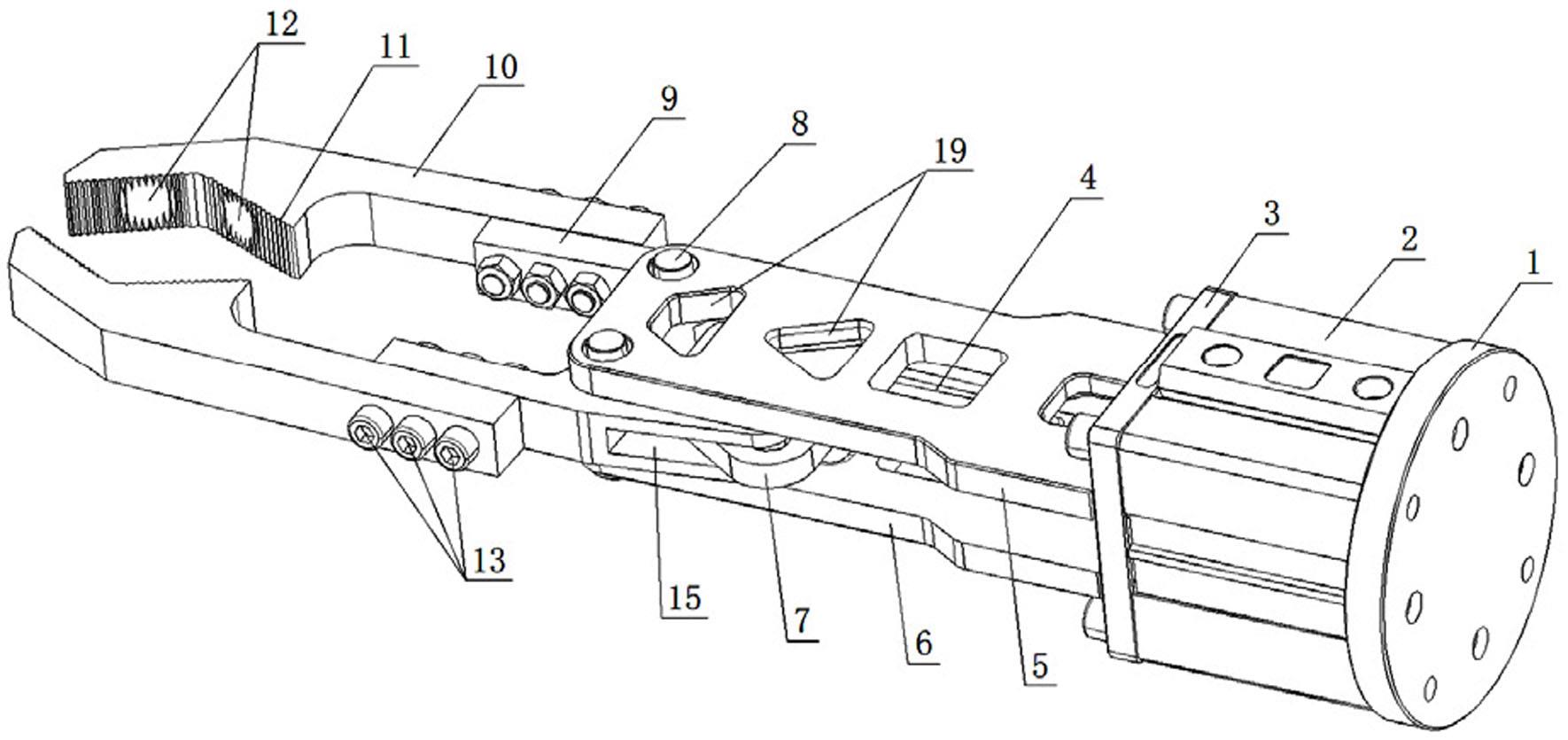

2、本实用新型是这样实现的:包括连接法兰、气缸,所述气缸的底部与连接法兰的一端固定连接,所述连接法兰的另一端设置有与机器人手臂连接的连接孔;还包括连接座、驱动杆、上连接板、下连接板、驱动块、转轴,所述连接座与气缸的顶部固定连接,所述气缸的活塞杆贯穿连接座并与驱动杆的一端固定连接,所述上连接板及下连接板分别平行设置于驱动杆的上下两侧且一端分别与连接座固定连接,所述驱动块平行设置于上连接板与下连接板之间且一端与驱动杆固定连接,所述上连接板与下连接板远离连接座的内侧面固定设置有与驱动杆轴线对称的两个转轴,所述驱动杆轴线的两侧设置有两个夹爪,两个夹爪的中部分别与对应侧的转轴铰接且面向驱动杆的一端与驱动块滑动连接,所述夹爪远离驱动块的一侧可拆卸的固定设置有手指,所述手指的内侧面为锯齿状的v型面,所述v型面的两侧面上分别设置有环形凹坑。

3、本实用新型的有益效果为:

4、1、本实用新型通过上下连接板将控制夹爪的气缸后移,以减小高温对气缸的不良影响,从而达到降低设备故障率以提高生产效率和减少生产成本的目的;同时,通过在两夹爪前端分设具有锯齿状v型面的手指,且v型面的两侧面上分别设置环形凹坑,从而不仅可抓稳一定尺寸范围内的高温棒状材料,又能较为牢靠的抓取并完成锻压中的球体翻转及成品钢球下料。因此,本实用新型特别适用于作为钢球高温锻造机器人的手爪。

5、2、本实用新型通过上、下连接板作为主要承力件与气缸的缸体形成固定框架,并在框架内通过设置驱动杆连接两端的气缸活塞杆及驱动块形成驱动结构,随后以连接板内固定的转轴作为夹爪的旋转受力点,使夹爪一端与驱动块滑动连接形成可靠的夹持连接结构;由于上、下连接板不易受结构限制,因此可通过增加厚度及宽度来增强其结构强度及刚性,而且固定在连接板内的转轴可对夹爪形成可靠的支撑,所以整体结构强度及刚性均较高,从而能够适应轻小钢球以及中大型钢球的锻造夹持,手爪不仅适应性较强,且也能有效降低使用故障率。

6、3、本实用新型的手指可拆卸的固定在夹爪上,而夹爪前端设置具有锯齿状v型面的手指,且v型面的两侧面上设置环形凹坑;因此,同一付手指可以适应一定尺寸范围内钢球锻件的锻造夹持,从而可减少手指的更换频率;而且手指可拆卸的固定在夹爪上,也便于更换不同尺寸的手指,可满足不同规格尺寸的钢球锻造上下料工作需求,从而可进一步提高手爪的适应性。

7、因此,本实用新型具有结构紧凑、适应性强、抓取牢靠、故障率低的特点。

技术特征:

1.一种用于钢球锻造的机器人手爪,包括连接法兰(1)、气缸(2),所述气缸(2)的底部与连接法兰(1)的一端固定连接,所述连接法兰(1)的另一端设置有与机器人手臂连接的连接孔;其特征在于还包括连接座(3)、驱动杆(4)、上连接板(5)、下连接板(6)、驱动块(7)、转轴(8),所述连接座(3)与气缸(2)的顶部固定连接,所述气缸(2)的活塞杆贯穿连接座(3)并与驱动杆(4)的一端固定连接,所述上连接板(5)及下连接板(6)分别平行设置于驱动杆(4)的上下两侧且一端分别与连接座(3)固定连接,所述驱动块(7)平行设置于上连接板(5)与下连接板(6)之间且一端与驱动杆(4)固定连接,所述上连接板(5)与下连接板(6)远离连接座(3)的内侧面固定设置有与驱动杆(4)轴线对称的两个转轴(8),所述驱动杆(4)轴线的两侧设置有两个夹爪(9),两个夹爪(9)的中部分别与对应侧的转轴(8)铰接且面向驱动杆(4)的一端与驱动块(7)滑动连接,所述夹爪(9)远离驱动块(7)的一侧可拆卸的固定设置有手指(10),所述手指(10)的内侧面为锯齿状的v型面(11),所述v型面(11)的两侧面上分别设置有环形凹坑(12)。

2.根据权利要求1所述用于钢球锻造的机器人手爪,其特征在于所述环形凹坑(12)为半球状凹坑或锥台状凹坑。

3.根据权利要求1所述用于钢球锻造的机器人手爪,其特征在于所述手指(10)远离v型面(11)的一侧设置有至少两个连接孔ⅰ,所述夹爪(9)远离驱动块(7)的一侧设置有与连接孔ⅰ对应的连接孔ⅱ,所述手指(10)通过穿过连接孔ⅰ及连接孔ⅱ的螺栓(13)与夹爪(9)固定连接。

4.根据权利要求1所述用于钢球锻造的机器人手爪,其特征在于所述驱动块(7)上设置有与驱动杆(4)轴线对称的两个滑槽(14),两个滑槽(14)的延伸方向自驱动杆(4)一侧向另一侧逐渐靠近,所述夹爪(9)设置有开口面向驱动杆(4)的u形槽(15),所述u形槽(15)延伸到驱动块(7)的上下两侧且顶端固定设置有滑动穿过滑槽(14)的销轴(16)。

5.根据权利要求1所述用于钢球锻造的机器人手爪,其特征在于所述转轴(8)的一侧设置有螺钉头且另一端设置有螺柱,所述上连接板(5)及下连接板(6)中的一个两侧对称设置有可穿过转轴(8)且直径小于螺钉头的通孔、另一个对应设置有螺孔,所述转轴(8)穿过通孔且螺柱啮合连接在螺孔内。

6.根据权利要求1至5任意一项所述用于钢球锻造的机器人手爪,其特征在于所述驱动杆(4)设置有轴向延伸的腰孔(17),所述上连接板(5)或下连接板(6)的内侧垂直固定有导向销(18),所述导向销(18)滑动穿设在腰孔(17)内。

7.根据权利要求6所述用于钢球锻造的机器人手爪,其特征在于所述手指(10)至少在v型面(11)上涂敷有耐高温材料层。

8.根据权利要求6所述用于钢球锻造的机器人手爪,其特征在于所述上连接板(5)及下连接板(6)沿长度方向分别间隔设置有多个减重孔(19)。

技术总结

本技术公开一种用于钢球锻造的机器人手爪,连接法兰一端与气缸底部固定且另一端与机器人手臂连接;连接座与气缸顶部固定,气缸活塞杆贯穿连接座并与驱动杆固定,上、下连接板平行设置于驱动杆上下两侧且一端分别与连接座固定,驱动块平行设于上、下连接板间且一端与驱动杆固定,上、下连接板的内侧面固定有两个转轴,驱动杆两侧分设夹爪,两夹爪中部与转轴铰接且一端与驱动块滑动连接,夹爪另一端固定有内侧设有环形凹坑的锯齿状V型面的手指。本技术通过连接板将控制夹爪的气缸后移以减小高温的影响,且在两夹爪前端分设具有锯齿状V型面的手指,从而可抓稳棒状材料及钢球锻件,具有结构紧凑、适应性强、抓取牢靠、故障率低的特点。

技术研发人员:尹永富,林琳,万永丽,吕维东,洪凌娜,秦思璐,黄文,魏新洲

受保护的技术使用者:中国机械总院集团云南分院有限公司

技术研发日:20230524

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!