一种马口铁罐盖生产用冲压模具的制作方法

本技术涉及冲压模具,具体为一种马口铁罐盖生产用冲压模具。

背景技术:

1、马口铁又名镀锡铁,是电镀锡薄钢板的俗称,英文缩写为spte,是指两面镀有商业纯锡的冷轧低碳薄钢板或钢带,锡主要起防止腐蚀与生锈的作用,它将钢的强度和成型性与锡的耐蚀性、锡焊性和美观的外表结合于一种材料之中,具有耐腐蚀、无毒、强度高、延展性好的特性,马口铁罐在食品、饮料等的包装中得到广泛的应用。

2、现有技术公开了申请号为:201921687799.0的一种马口铁罐盖生产用冲压模具,包括上模和下模,所述上冲头的下部设置有外凸部,所述上冲头的下部对称开设有两组第一凹槽和两组第一限位槽,两组所述第一凹槽与两组所述第一限位槽连通,两组所述第一弹簧分别焊接于两组所述第一凹槽的内部,两组所述第一凸块焊接于两组所述第一弹簧的下部,所述下冲头的上部设置有下凹部,所述下冲头的中部开设有第二凹槽和第二限位槽,所述第二凹槽与第二限位槽连通,所述第二弹簧焊接于第二凹槽,所述第二凸块焊接于第二弹簧的上部,所述进气母管设置于下模板的内部,两组所述进气支管处于下冲头的内部。本实用新型简单便捷地实现脱模,避免罐盖卡在上冲头或下冲头处。

3、但是现有的技术还存在以下不足,实现上述装置在进行使用时,是通过弹簧块以及进气支管,来实现简单便捷地脱模工作,但是上述装置在进行高压冲击,马口铁塑形后,马口铁会根据模具形状紧贴模具的内壁,会形成张力,且弹簧不能够保证垂直顶出,施加力的角度存有误差,存在脱模困难的情况,并且在进长时间的工作下,会导致弹簧的弹力下降,需要进行定期更换,影响使用效率。

技术实现思路

1、本实用新型的目的在于提供一种马口铁罐盖生产用冲压模具,以解决上述背景技术中提出的问题。

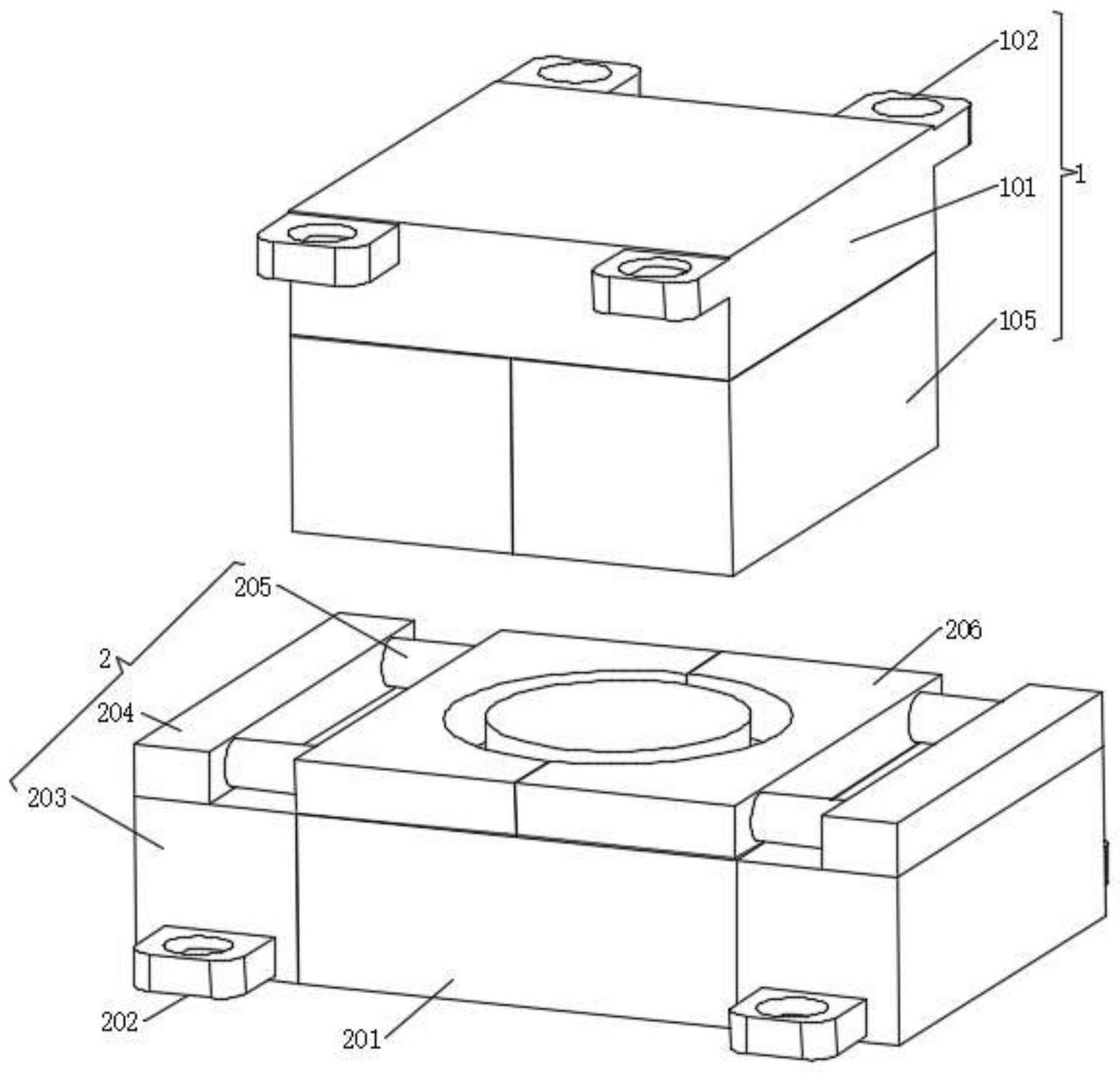

2、为实现上述目的,本实用新型提供如下技术方案:一种马口铁罐盖生产用冲压模具,包括上模机构和下模机构,所述上模机构垂直活动于下模机构的上方。

3、所述上模机构由冲压连接板、第一螺纹接口、第一液压组件、第一伸缩杆、上模壳、滑动槽和成型槽组成,所述冲压连接板固定连接于上模机构的顶部,所述第一螺纹接口固定连接于冲压连接板的侧面,所述第一液压组件固定连接于冲压连接板的底部,所述第一伸缩杆活动连接于第一液压组件的左右两侧,所述上模壳固定连接于第一伸缩杆的延伸端,所述滑动槽开设于上模壳的内顶部,所述成型槽开设于上模壳的底部,起到冲压与脱模作用。

4、优选的,所述下模机构由底座、底座固定块、第二液压组件、固定块、第二伸缩杆、下模壳、冲压台面、液压槽和液压顶杆组成,所述底座固定连接于下模机构的表面,所述底座固定块固定连接于底座的侧面,所述第二液压组件固定连接于底座的左右两侧,所述固定块固定连接于第二液压组件的顶部,所述第二伸缩杆活动连接于固定块的内侧,所述下模壳固定连接于第二伸缩杆的延伸端,所述冲压台面固定连接于底座的顶部,所述液压槽开设于底座的顶部,所述液压顶杆活动连接于液压槽的内部,起到成形与脱模作用。

5、优选的,所述下模壳的内壁、液压顶杆的外壁和冲压台面三者之间形成第二成型槽,便于与成型槽进行配合,对马口铁材料进行塑形。

6、优选的,所述第一伸缩杆连通于第一液压组件的内部,便于通过。第一液压组件的带动上模壳进行移动。

7、优选的,所述第二伸缩杆和液压顶杆连通于第二液压组件的内部,通过第二液压组件驱动下模壳和液压顶杆进行移动。

8、优选的,所述下模壳的底部贴合于冲压台面的顶部,便于对马口铁材料进行限位。

9、优选的,所述上模壳与下模壳的数量为两个,且为相互对称形状,便于进行相互合并,形成完整的模具槽。

10、与现有技术相比,本实用新型的有益效果是:

11、1、该马口铁罐盖生产用冲压模具,通过两组对称形状的上模壳与下模壳进行合并形成完整的模具槽,配合两组液压组件带动进行分离,使该装置可以进行快速脱模,通过拆分抽离式的脱模结构,提高该装置的脱模稳定性。

12、2、该马口铁罐盖生产用冲压模具,通过液压驱动的方式进行分离合并工作,使用成本低,且不易损坏,便于应用于长时间的、大批量地加工作业。

技术特征:

1.一种马口铁罐盖生产用冲压模具,包括上模机构(1)和下模机构(2),其特征在于:所述上模机构(1)垂直活动于下模机构(2)的上方;

2.根据权利要求1所述的一种马口铁罐盖生产用冲压模具,其特征在于:所述下模机构(2)由底座(201)、底座固定块(202)、第二液压组件(203)、固定块(204)、第二伸缩杆(205)、下模壳(206)、冲压台面(207)、液压槽(208)和液压顶杆(209)组成,所述底座(201)固定连接于下模机构(2)的表面,所述底座固定块(202)固定连接于底座(201)的侧面,所述第二液压组件(203)固定连接于底座(201)的左右两侧,所述固定块(204)固定连接于第二液压组件(203)的顶部,所述第二伸缩杆(205)活动连接于固定块(204)的内侧,所述下模壳(206)固定连接于第二伸缩杆(205)的延伸端,所述冲压台面(207)固定连接于底座(201)的顶部,所述液压槽(208)开设于底座(201)的顶部,所述液压顶杆(209)活动连接于液压槽(208)的内部。

3.根据权利要求2所述的一种马口铁罐盖生产用冲压模具,其特征在于:所述下模壳(206)的内壁、液压顶杆(209)的外壁和冲压台面(207)三者之间形成第二成型槽。

4.根据权利要求1所述的一种马口铁罐盖生产用冲压模具,其特征在于:所述第一伸缩杆(104)连通于第一液压组件(103)的内部。

5.根据权利要求2所述的一种马口铁罐盖生产用冲压模具,其特征在于:所述第二伸缩杆(205)和液压顶杆(209)连通于第二液压组件(203)的内部。

6.根据权利要求2所述的一种马口铁罐盖生产用冲压模具,其特征在于:所述下模壳(206)的底部贴合于冲压台面(207)的顶部。

7.根据权利要求1所述的一种马口铁罐盖生产用冲压模具,其特征在于:所述上模壳(105)与下模壳(206)的数量为两个,且为相互对称形状。

技术总结

本技术涉及冲压模具技术领域,且公开了一种马口铁罐盖生产用冲压模具,包括上模机构和下模机构,上模机构垂直活动于下模机构的上方,上模机构由冲压连接板、第一螺纹接口、第一液压组件、第一伸缩杆、上模壳、滑动槽和成型槽组成,冲压连接板固定连接于上模机构的顶部,第一螺纹接口固定连接于冲压连接板的侧面。该马口铁罐盖生产用冲压模具,通过两组对称形状的上模壳与下模壳进行合并形成完整的模具槽,配合两组液压组件带动进行分离,使该装置可以进行快速脱模,通过拆分抽离式的脱模结构,提高该装置的脱模稳定性,通过液压驱动的方式进行分离合并工作,使用成本低,且不易损坏,便于应用于长时间的、大批量地加工作业。

技术研发人员:李源,蒋清,陈鹏

受保护的技术使用者:苏州华鹏包装有限公司

技术研发日:20230531

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!