一种人工顶管钢管的校圆装置的制作方法

本技术涉及钢管校正领域,尤其涉及一种人工顶管钢管的校圆装置。

背景技术:

1、人工顶管是通过人工在地下挖掘空间,再操作千斤顶将预制钢筋混凝土管节顶入空间,如此反复循环的一项工艺,目前城市道路中的给排水管道、电力管道多采用人工顶管工艺施工,以不开挖形式完成地下管网构建。

2、根据施工需要,人工顶管除了顶进钢筋混凝土管以外,还可以顶进预制钢管,该钢管一般作为保护套管来保护内置的特殊管道不受破坏以及脱落。目前排水工程、热力管道、给水管道、燃气管道中顶进钢管作业十分常见。

3、顶进钢管作业所需要的大型钢管的管壁厚度一般在25mm以内(厚度超过25mm的钢板一般无法被滚筒机床卷成圆形),一般每节钢管长度在2-3m,相较于钢管的长度而言钢管的管壁较薄。在目前顶管施工中,顶进钢管作业碰到的最大问题就是新钢管段在吊装放入工作井的过程中,由于管壁薄、管道直径大,受自重影响会发生形变,新钢管段的端面会变为不规则圆形,导致其与前一节对接钢管段无法合拢,会对新钢管段与前一节的对接钢管段之间的焊接造成阻碍,还会在钢管顶进时造成极大的阻力。

4、由于钢管形变是钢管吊装放入工作井过程中产生的,钢管放入工作井后,由于空间较为狭窄,常用的钢管校圆装置无法使用,目前采用的人工顶管钢管校圆方法为:汽车吊垂直吊正钢管管顶校圆。汽车吊垂直吊正钢管管顶校圆需要动用汽车吊等大型机械,对场地、工具要求较高,且只能单向拉扯校正,无法同时对多个方向的形变进行校正。

技术实现思路

1、本实用新型的目的在于解决现有技术中,常用的人工顶管钢管校圆方法对场地、工具要求较高,且只能单向拉扯校正,无法同时对多个方向的形变进行校正的问题,提供一种人工顶管钢管的校圆装置。

2、为了实现上述实用新型目的,本实用新型提供了以下技术方案:

3、一种人工顶管钢管的校圆装置,包括l形结构件和千斤顶,所述l形结构件包括垂直连接的固定板和伸出板,所述固定板远离所述伸出板的一端与待校钢管形变处的管壁垂直接触且固定,所述伸出板远离所述固定板的一端伸出所述待校钢管的管口平面,所述伸出板与对接钢管的管壁形成凹槽,所述千斤顶设置于所述凹槽中,所述千斤顶一端顶住所述对接钢管的管壁,所述千斤顶的另一端顶住所述伸出板。

4、本实用新型提供的一种人工顶管钢管的校圆装置,包括l形结构件和千斤顶,所述l形结构件包括固定板和伸出板,所述固定板与所述伸出板垂直连接形成l形结构,所述固定板远离所述伸出板的一端与待校钢管形变处的管壁垂直接触且固定,保证校圆时所述l形结构件对待校钢管形变处管壁仅施加待校钢管径向方向的力,所述伸出板伸出所述待校钢管的管口平面与对接钢管的管壁形成凹槽,所述千斤顶设置于所述凹槽中,所述千斤顶一端顶住所述对接钢管的管壁,所述千斤顶的另一端顶住所述伸出板,本装置通过千斤顶顶升所述l形结构件的所述伸出板,进而由l形结构件拉扯待校钢管形变处的管壁,从而将人工顶管钢管拉扯归圆。本实用新型的一种人工顶管钢管的校圆装置,装置体积小,对场地要求不高,且结构简单,易操作;采用千斤顶进行顶升,顶升力较大,拉扯归圆的效果好、效率高;还可以在多个形变处同时采用本装置,从而实现同时对多个位置的形变进行校正,进而达到更好的校圆效果。

5、作为本实用新型的优选方案,所述固定板远离所述伸出板的一端与所述待校钢管内侧管壁垂直接触且固定,所述伸出板与所述对接钢管的内侧管壁形成凹槽,所述千斤顶设置于所述凹槽中。本实用新型的校圆装置置于待校钢管与对接钢管内部,通过向内拉扯待校钢管管壁将待校钢管拉扯归圆。

6、作为本实用新型的优选方案,所述固定板远离所述伸出板的一端与所述待校钢管外侧管壁垂直接触且固定,所述伸出板与所述对接钢管的外侧管壁形成凹槽,所述千斤顶设置于所述凹槽中。本实用新型的校圆装置置于待校钢管与对接钢管外部,通过向外拉扯待校钢管管壁将待校钢管拉扯归圆。

7、作为本实用新型的优选方案,所述固定板的宽度w1为15-20cm。保证l形结构件在拉扯归圆过程中不容易发生变形,且能够较好地传递千斤顶的顶升力,更好地实现钢管校圆。

8、作为本实用新型的优选方案,所述伸出板的宽度w2为15-20cm。保证l形结构件在拉扯归圆过程中不容易发生变形,且能够较好地传递千斤顶的顶升力,更好地实现钢管校圆。

9、作为本实用新型的优选方案,所述l形结构件为一体成型结构件。l形结构件为一体成型结构件,可以保证固定板与伸出板连接的牢固,保证l形结构件将钢管拉扯归圆的过程中伸出板与固定板不会脱离,且便于加工制造。

10、作为本实用新型的优选方案,所述固定板和所述伸出板的厚度均为25-35mm。l形结构件的厚度为25-35mm时,其在拉扯归圆过程中不容易发生变形,且能够较好地传递千斤顶的顶升力,可以更好地实现钢管校圆。

11、作为本实用新型的优选方案,所述l形结构件由整块钢板切割而成。l形结构件由整块钢板切割而成,强度高,刚性大,可以保证其在拉扯归圆过程中不容易发生变形,且钢板为施工现场常见材料,易于本装置的临时加工制造。

12、作为本实用新型的优选方案,所述伸出板伸出所述待校钢管管口平面的长度大于所述千斤顶的宽度。保证所述千斤顶可以良好地顶升所述伸出板。

13、作为本实用新型的优选方案,所述固定板与所述待校钢管焊接固定。所述固定板与所述待校钢管焊接固定,确保连接的牢固,确保l形结构件在拉扯归圆过程中不会与待校钢管的管壁脱离。

14、作为本实用新型的优选方案,所述千斤顶为螺旋千斤顶。螺旋千斤顶重量轻,体积小,便于操作,可以使用在对接钢管圆周方向上的许多地方。

15、与现有技术相比,本实用新型的有益效果是:

16、1.本实用新型提供的一种人工顶管钢管的校圆装置,包括l形结构件和千斤顶,所述l形结构件包括固定板和伸出板,所述固定板与所述伸出板垂直连接形成l形结构,所述固定板远离所述伸出板的一端与待校钢管形变处的管壁垂直接触且固定,保证校圆时所述l形结构件对待校钢管形变处管壁仅施加待校钢管径向方向的力,所述伸出板伸出所述待校钢管的管口平面与对接钢管的管壁形成凹槽,所述千斤顶设置于所述凹槽中,所述千斤顶一端顶住所述对接钢管的管壁,所述千斤顶的另一端顶住所述伸出板,本装置通过千斤顶顶升所述l形结构件的所述伸出板,进而由l形结构件拉扯待校钢管形变处的管壁,从而将人工顶管钢管拉扯归圆。本校圆装置体积小,对场地要求不高,且结构简单,易操作;采用千斤顶进行顶升,顶升力较大,拉扯归圆的效果好、效率高。

17、2.本实用新型的人工顶管钢管的校圆装置还可以在待校钢管多个形变处同时使用,从而实现同时对多个位置的形变进行校正,进而达到更好的校圆效果。

18、3.本实用新型的人工顶管钢管的校圆装置,千斤顶可以提供足够的顶升力将待校钢管拉扯归圆,因此也可适用于直径在1600mm以上,壁厚在20mm以上的大直径的人工顶管钢管。

技术特征:

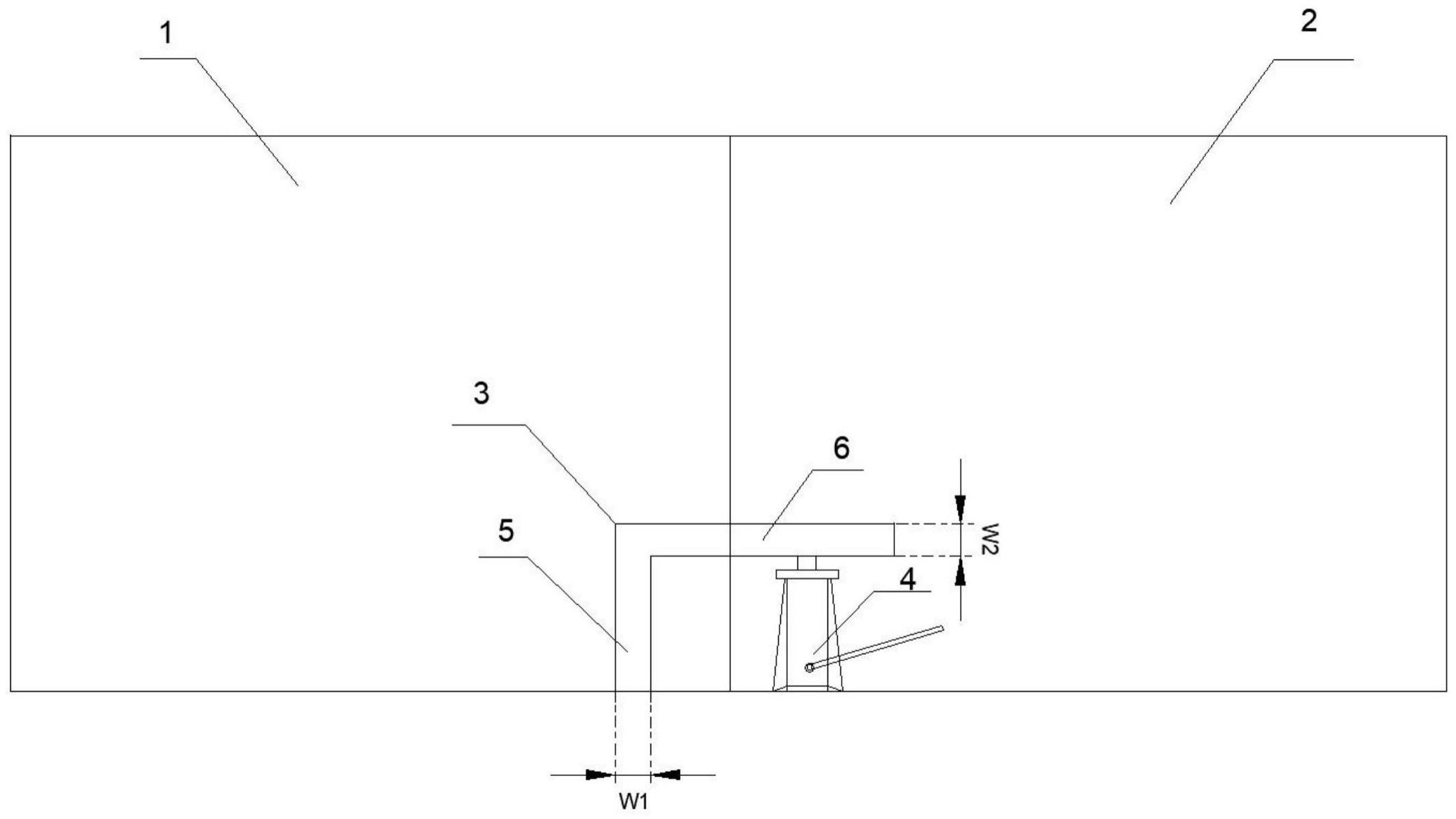

1.一种人工顶管钢管的校圆装置,其特征在于,包括l形结构件(3)和千斤顶(4),所述l形结构件(3)包括垂直连接的固定板(5)和伸出板(6),所述固定板(5)远离所述伸出板(6)的一端与待校钢管(1)形变处的管壁垂直接触且固定,所述伸出板(6)远离所述固定板(5)的一端伸出所述待校钢管(1)的管口平面,所述伸出板(6)与对接钢管(2)的管壁形成凹槽,所述千斤顶(4)设置于所述凹槽中,所述千斤顶(4)一端顶住所述对接钢管(2)的管壁,所述千斤顶(4)的另一端顶住所述伸出板(6)。

2.根据权利要求1所述的一种人工顶管钢管的校圆装置,其特征在于,所述固定板(5)远离所述伸出板(6)的一端与所述待校钢管(1)内侧管壁垂直接触且固定,所述伸出板(6)与所述对接钢管(2)的内侧管壁形成凹槽,所述千斤顶(4)设置于所述凹槽中。

3.根据权利要求1所述的一种人工顶管钢管的校圆装置,其特征在于,所述固定板(5)远离所述伸出板(6)的一端与所述待校钢管(1)外侧管壁垂直接触且固定,所述伸出板(6)与所述对接钢管(2)的外侧管壁形成凹槽,所述千斤顶(4)设置于所述凹槽中。

4.根据权利要求1所述的一种人工顶管钢管的校圆装置,其特征在于,所述固定板(5)的宽度w1为15-20cm,所述伸出板(6)的宽度w2为15-20cm。

5.根据权利要求1所述的一种人工顶管钢管的校圆装置,其特征在于,所述l形结构件(3)为一体成型结构件。

6.根据权利要求5所述的一种人工顶管钢管的校圆装置,其特征在于,所述固定板(5)和所述伸出板(6)的厚度均为25-35mm。

7.根据权利要求6所述的一种人工顶管钢管的校圆装置,其特征在于,所述l形结构件(3)由整块钢板切割而成。

8.根据权利要求1所述的一种人工顶管钢管的校圆装置,其特征在于,所述伸出板(6)伸出所述待校钢管(1)管口平面的长度大于所述千斤顶(4)的宽度。

9.根据权利要求1-8任一所述的一种人工顶管钢管的校圆装置,其特征在于,所述固定板(5)与所述待校钢管(1)焊接固定。

10.根据权利要求1-8任一所述的一种人工顶管钢管的校圆装置,其特征在于,所述千斤顶(4)为螺旋千斤顶。

技术总结

本技术涉及钢管校正领域,尤其涉及一种人工顶管钢管的校圆装置,所述校圆装置包括L形结构件和千斤顶,L形结构件包括垂直连接的固定板和伸出板,固定板远离伸出板的一端与待校钢管形变处的管壁垂直接触且固定,伸出板远离固定板的一端伸出待校钢管的管口平面,伸出板与对接钢管的管壁形成凹槽,所述千斤顶设置于所述凹槽中,所述千斤顶一端顶住对接钢管的管壁,所述千斤顶的另一端顶住伸出板。本装置通过千斤顶顶升L形结构件的伸出板,进而由L形结构件拉扯待校钢管形变处的管壁而将钢管拉扯归圆,装置体积小,对场地要求不高,且结构简单,易操作;可以同时使用在多个形变处,同时对多个位置的形变进行校正,达到更好的校圆效果。

技术研发人员:王力,尹龙,候松涛

受保护的技术使用者:中铁二局集团电务工程有限公司

技术研发日:20230530

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!