轮辋型材挤压成型模具的制作方法

本技术涉及一种轮辋型材挤压成型模具,属于模具。

背景技术:

1、现有生产铝型材的模具主要由上模与下模两部分构成,挤压型材时,材料经过上模内的分流孔进行分流后流入下模内的焊合室,进入焊合室后聚流,然后再进入由模芯和模孔形成的成型空间内进行挤压成型,最终从模孔排出。

2、在公开号为cn115318864a的中国专利申请中公开了一种铝型材挤压模具。该铝型材挤压模具包括上模板和下模板,所述上模板位于下模板的一侧,所述上模板的一侧中部开设有出料孔,所述下模板的一端中部开设有进料孔,所述进料孔与出料孔呈平行设置,所述进料孔远离出料孔的一侧设置有切割片,所述切割片呈环形设置,所述切割片围成的直径大于进料孔的直径,所述切割片的端部呈扁平状设置。

3、上述挤压模具的中部开设进料孔,单次挤出成型单个型材,对型材单次产量不高,且型材表面的氧化层容易产生色差。

技术实现思路

1、本实用新型目的在于提供一种轮辋型材挤压成型模具,解决了现有技术存在的型材产量较低,且型材表面易产生色差等问题。

2、本实用新型的上述技术目的主要是通过以下技术方案解决的:一种轮辋型材挤压成型模具,包括上模具和与上模具配合的下模具,所述上模具上设有多个贯穿上模具的进料孔,所述进料口以上模具的轴线为中心对称设置,所述进料孔靠近上模具外壁的一侧设有朝下模具所在的方向并朝外倾斜的斜面,所述进料孔上靠近上模具中心的一侧与上模具的轴线平行,所述下模具上设有与进料孔连通的成型孔和与成型孔连通的出料孔;上述上模具和下模具相互配合形成成型模具,进料孔设置多个相互中心对称,实现单次多型材成型出料,有效提高型材产量,而斜面设置,可增加进料孔外侧的进料,且通过进料孔上靠近上模具中心的一侧与上模具的轴线平行的设置,保证进料孔各处进料保持一致,实现进料的均匀性,从而避免型材表面产生较大的色差,而影响型材生产质量。

3、作为优选,所述斜面的顶端对应于进料孔的进口所在处设有与上模具轴线平行的第一弧面,所述斜面底端对应于进料孔的出口所在处设有与第一弧面平行的第二弧面;上述第一弧面的设置,可以保持进料的稳定,增加对进料的导向作用,避免原料流向紊乱而影响流速,而第二弧面的设置,可避免部分原料蓄积在死角处无法流动而造成浪费和增加清理难度。

4、作为优选,所述进料孔出口的边沿与成型孔的边沿之间设有填充台面;上述填充台面的设置,可以增加原料的蓄积空间,使得原料进入成型孔更加的充分,避免成型时型材表面产生部分缺失。

5、作为优选,所述成型孔中部设有工作带,所述工作带的周向厚度处处保持一致;上述工作带用于成型型材,工作带的周向厚度处处保持一致,无需设置额外缺槽改变流速,可保证型材挤出速度一致,避免型材表面产生部分缺陷,且避免型材表面产生较大的色差。

6、作为优选,所述工作带的端面与下模具的端面之间形成有沉孔;上述沉孔的设置,可增强原料的蓄积效果,保证原料填充的充分,避免瑕疵的产生。

7、作为优选,所述工作带围合形成成型腔,所述出料孔围合形成的腔大小大于成型腔的大小;上述出料孔围合形成的腔大小大于成型腔的大小,可避免出料孔侧壁对成型的型材表面造成剐蹭而影响型材表面的成型质量,保证出料的完好性。

8、作为优选,所述下模具的边沿处设有环形凸部,所述上模具的底部设有位于环形凸部内侧且与环形凸部配合的环形限位部;上述环形凸部和环形限位部的设置,以便于对上模具和下模具的组成形成导向限位,对上模具和下模具装配进行定位,保证成型孔和进料孔对准无误。

9、因此,本实用新型具有可保证进料孔各处进料保持一致,实现进料的均匀性,避免型材表面产生较大的色差等特点。

技术特征:

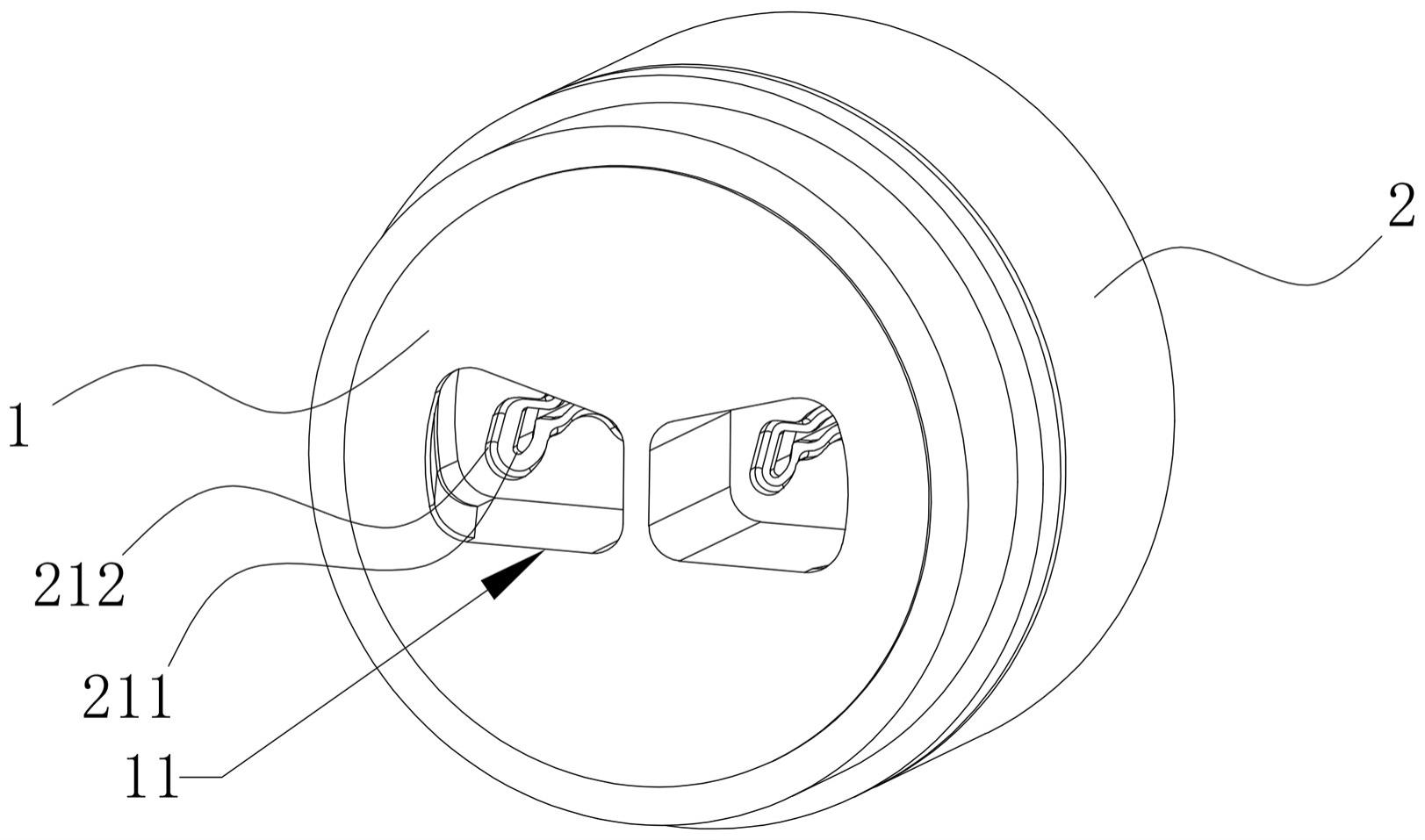

1.一种轮辋型材挤压成型模具,其特征在于:包括上模具(1)和与上模具(1)配合的下模具(2),所述上模具(1)上设有多个贯穿上模具(1)的进料孔(11),所述进料孔(11)以上模具(1)的轴线为中心对称设置,所述进料孔(11)靠近上模具(1)外壁的一侧设有朝下模具(2)所在的方向并朝外倾斜的斜面(111),所述进料孔(11)上靠近上模具(1)中心的一侧与上模具(1)的轴线平行,所述下模具(2)上设有与进料孔(11)连通的成型孔(21)和与成型孔(21)连通的出料孔(22)。

2.根据权利要求1所述的轮辋型材挤压成型模具,其特征在于:所述斜面(111)的顶端对应于进料孔(11)的进口所在处设有与上模具(1)轴线平行的第一弧面(112),所述斜面(111)底端对应于进料孔(11)的出口所在处设有与第一弧面(112)平行的第二弧面(113)。

3.根据权利要求1所述的轮辋型材挤压成型模具,其特征在于:所述进料孔(11)出口的边沿与成型孔(21)的边沿之间设有填充台面(23)。

4.根据权利要求1所述的轮辋型材挤压成型模具,其特征在于:所述成型孔(21)中部设有工作带(211),所述工作带(211)的周向厚度处处保持一致。

5.根据权利要求4所述的轮辋型材挤压成型模具,其特征在于:所述工作带(211)的端面与下模具(2)的端面之间形成有沉孔(212)。

6.根据权利要求4或5所述的轮辋型材挤压成型模具,其特征在于:所述工作带(211)围合形成成型腔(213),所述出料孔(22)围合形成的腔大小大于成型腔(213)的大小。

7.根据权利要求1所述的轮辋型材挤压成型模具,其特征在于:所述下模具(2)的边沿处设有环形凸部(24),所述上模具(1)的底部设有位于环形凸部(24)内侧且与环形凸部(24)配合的环形限位部(12)。

技术总结

本技术涉及一种轮辋型材挤压成型模具,包括上模具和与上模具配合的下模具,所述上模具上设有多个贯穿上模具的进料孔,所述进料口以上模具的轴线为中心对称设置,所述进料孔靠近上模具外壁的一侧设有朝下模具所在的方向并朝外倾斜的斜面,所述进料孔上靠近上模具中心的一侧与上模具的轴线平行,所述下模具上设有与进料孔连通的成型孔和与成型孔连通的出料孔。本技术具有可保证进料孔各处进料保持一致,实现进料的均匀性,避免型材表面产生较大的色差等特点。

技术研发人员:方赢,刘敏,田锋

受保护的技术使用者:浙江今飞新材料有限公司

技术研发日:20230531

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!