一种汽车高强板覆盖件模具反折成型的下压定位结构的制作方法

本技术涉及汽车高强板覆盖件加工,特别涉及一种汽车高强板覆盖件模具反折成型的下压定位结构。

背景技术:

1、轻量化和节能减排是汽车工业发展的重要任务,汽车轻量化将实现大幅度的节能,轻量化和高性能、高安全需求是汽车高质量的追求。对于轻量化,目前主要依靠应用高性能轻质材料来实现,主要新型材料有高强板、铝板、镁铝合金等。高强板因材料成本低,强度和力学性能优异而被持续看好,高强板对比普通汽车板材可以减少30%-60%的重量,潜力巨大。

2、在对汽车高强板覆盖件进行加工时,首先需要对汽车高强板覆盖件进行下压定位,下压定位完成后再对汽车高强板覆盖件进行反折成型,目前两步是分开进行的,中间会耽误一定的时间,会影响汽车高强板覆盖件加工效率,因此,需要设计一种汽车高强板覆盖件模具反折成型的下压定位结构用于解决上述问题。

技术实现思路

1、本实用新型的目的是提供一种汽车高强板覆盖件模具反折成型的下压定位结构,以解决上述问题。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种汽车高强板覆盖件模具反折成型的下压定位结构,包括:

3、工作台,所述工作台顶部固定设置有架体,所述工作台顶部开设有放置槽,所述放置槽内放置有汽车高强板覆盖件;

4、加工组件,所述加工组件设置在工作台和架体上。

5、本实用新型的进一步设置为:所述加工组件包括液压缸、主板、杆体、套筒、下压定位板、电磁铁、反折块、底块、主动杆、从动杆和弹簧,所述液压缸固定安装于架体的顶部,所述液压缸的液压杆与主板固定连接,所述杆体固定安装于主板的底部,所述套筒滑动套设于杆体的外侧,所述套筒底端与下压定位板固定连接,所述下压定位板与电磁铁相吸附,所述下压定位板底部与汽车高强板覆盖件紧密接触,所述工作台顶部开设有两个安装槽,所述电磁铁固定安装于安装槽内,所述放置槽底部内壁上开设有孔体,所述反折块滑动安装于孔体内,所述底块固定安装于工作台的底部,所述底块顶部开设有u型孔,所述主动杆和从动杆滑动密封安装于u型孔内,所述从动杆顶端与反折块固定连接,所述弹簧固定安装于反折块与底块之间。

6、本实用新型的进一步设置为:所述杆体底端固定设置有内盘,内盘与套筒内壁相接触。

7、通过采用上述技术方案,可以对套筒进行限位处理。

8、本实用新型的进一步设置为:所述工作台顶部开设有顶孔,主动杆与顶孔内壁相接触。

9、本实用新型的进一步设置为:所述反折块顶部固定设置有橡胶垫,橡胶垫顶部与汽车高强板覆盖件相接触。

10、通过采用上述技术方案,反折块带动橡胶垫移出如此对汽车高强板覆盖件进行反折成型。

11、本实用新型的进一步设置为:所述汽车高强板覆盖件位于两个电磁铁之间。

12、通过采用上述技术方案,可以对电磁铁的位置进行限定。

13、本实用新型的进一步设置为:所述u型孔内填充有液压油。

14、本实用新型的进一步设置为:所述底块覆盖孔体。

15、本实用新型的有益效果是:

16、1、本实用新型通过设置的加工组件,启动液压缸,可以使得主板向下移动,下压定位板由于自身重力向下移动,直至与电磁铁接触,此时启动电磁铁对下压定位板进行吸附,而下压定位板此时可以将汽车高强板覆盖件进行压紧固定;

17、2、本实用新型通过设置的加工组件,主板在下移过程中可以与主动杆接触,然后挤压主动杆,主动杆通过液压油带动从动杆进行移动,进而可以使得反折块带动橡胶垫上移对固定后的汽车高强板覆盖件进行反折成型处理,整个工作液压缸是持续进行的,中间没有停顿,可以连贯的对汽车高强板覆盖件进行下压定位以及反折成型处理,如此可以有效提高汽车高强板覆盖件加工效率。

技术特征:

1.一种汽车高强板覆盖件模具反折成型的下压定位结构,其特征在于,包括:

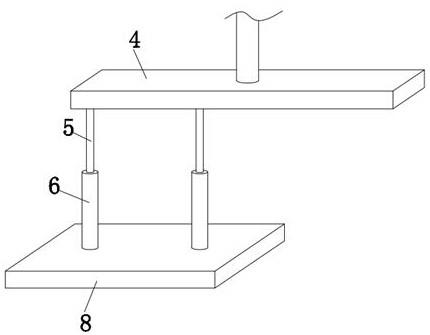

2.根据权利要求1所述的一种汽车高强板覆盖件模具反折成型的下压定位结构,其特征在于,所述加工组件包括液压缸(3)、主板(4)、杆体(5)、套筒(6)、下压定位板(8)、电磁铁(11)、反折块(12)、底块(14)、主动杆(15)、从动杆(16)和弹簧(17),所述液压缸(3)固定安装于架体(2)的顶部,所述液压缸(3)的液压杆与主板(4)固定连接,所述杆体(5)固定安装于主板(4)的底部,所述套筒(6)滑动套设于杆体(5)的外侧,所述套筒(6)底端与下压定位板(8)固定连接,所述下压定位板(8)与电磁铁(11)相吸附,所述下压定位板(8)底部与汽车高强板覆盖件(10)紧密接触,所述工作台(1)顶部开设有两个安装槽,所述电磁铁(11)固定安装于安装槽内,所述放置槽(9)底部内壁上开设有孔体,所述反折块(12)滑动安装于孔体内,所述底块(14)固定安装于工作台(1)的底部,所述底块(14)顶部开设有u型孔,所述主动杆(15)和从动杆(16)滑动密封安装于u型孔内,所述从动杆(16)顶端与反折块(12)固定连接,所述弹簧(17)固定安装于反折块(12)与底块(14)之间。

3.根据权利要求2所述的一种汽车高强板覆盖件模具反折成型的下压定位结构,其特征在于,所述杆体(5)底端固定设置有内盘(7),内盘(7)与套筒(6)内壁相接触。

4.根据权利要求2所述的一种汽车高强板覆盖件模具反折成型的下压定位结构,其特征在于,所述工作台(1)顶部开设有顶孔,主动杆(15)与顶孔内壁相接触。

5.根据权利要求2所述的一种汽车高强板覆盖件模具反折成型的下压定位结构,其特征在于,所述反折块(12)顶部固定设置有橡胶垫(13),橡胶垫(13)顶部与汽车高强板覆盖件(10)相接触。

6.根据权利要求2所述的一种汽车高强板覆盖件模具反折成型的下压定位结构,其特征在于,所述汽车高强板覆盖件(10)位于两个电磁铁(11)之间。

7.根据权利要求2所述的一种汽车高强板覆盖件模具反折成型的下压定位结构,其特征在于,所述u型孔内填充有液压油。

8.根据权利要求2所述的一种汽车高强板覆盖件模具反折成型的下压定位结构,其特征在于,所述底块(14)覆盖孔体。

技术总结

本技术涉及汽车高强板覆盖件加工领域,公开了一种汽车高强板覆盖件模具反折成型的下压定位结构,包括:工作台,所述工作台顶部固定设置有架体,所述工作台顶部开设有放置槽,所述放置槽内放置有汽车高强板覆盖件;加工组件,所述加工组件设置在工作台和架体上,所述加工组件包括液压缸、主板、杆体、套筒、下压定位板、电磁铁、反折块、底块、主动杆、从动杆和弹簧,所述液压缸固定安装于架体的顶部,所述液压缸的液压杆与主板固定连接,所述杆体固定安装于主板的底部,套筒滑动套设于杆体的外侧。本技术具有以下优点和效果:汽车高强板覆盖件下压定位和反折成型是连贯进行的,可以有效提高汽车高强板覆盖件加工效率。

技术研发人员:王清杰,李建岑,王庆山

受保护的技术使用者:南阳鸿信模具有限公司

技术研发日:20230608

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!