一种具有凸包成型模块的车门内板成型模具的制作方法

本技术涉及汽车钣金成型模具,具体是指一种具有凸包成型模块的车门内板成型模具。

背景技术:

1、车门内板经拉延工序及整形工序后成型,随着越来越多的车门内板产品上会在模具边沿增加凸包结构,用于焊装支架的定位,凸包结构在拉延工序时拉延成型,并经整形工序整形,但由于常见的凸包尺寸很小,一般直径只有5mm,高度0.5mm,而车门内板板面大,表面结构复杂,在拉延模具和整形模具上很难加工到位,且内板制品对凸包结构的位置精度要求较高,现有技术的一体式结构成型模具不能满足凸包结构的同步成型工艺要求;此外,长时间生产会导致凸包磨损或变形,对整个拉延模具或整形模具的局部进行维修和整形工作复杂,成本高。

技术实现思路

1、本实用新型的目的在于克服现有技术的缺陷,提供一种具有独立结构的凸包成型模块的车门内板成型模具,以解决上述背景技术中提出的技术问题。

2、为了实现上述目的,本实用新型的技术方案如下:

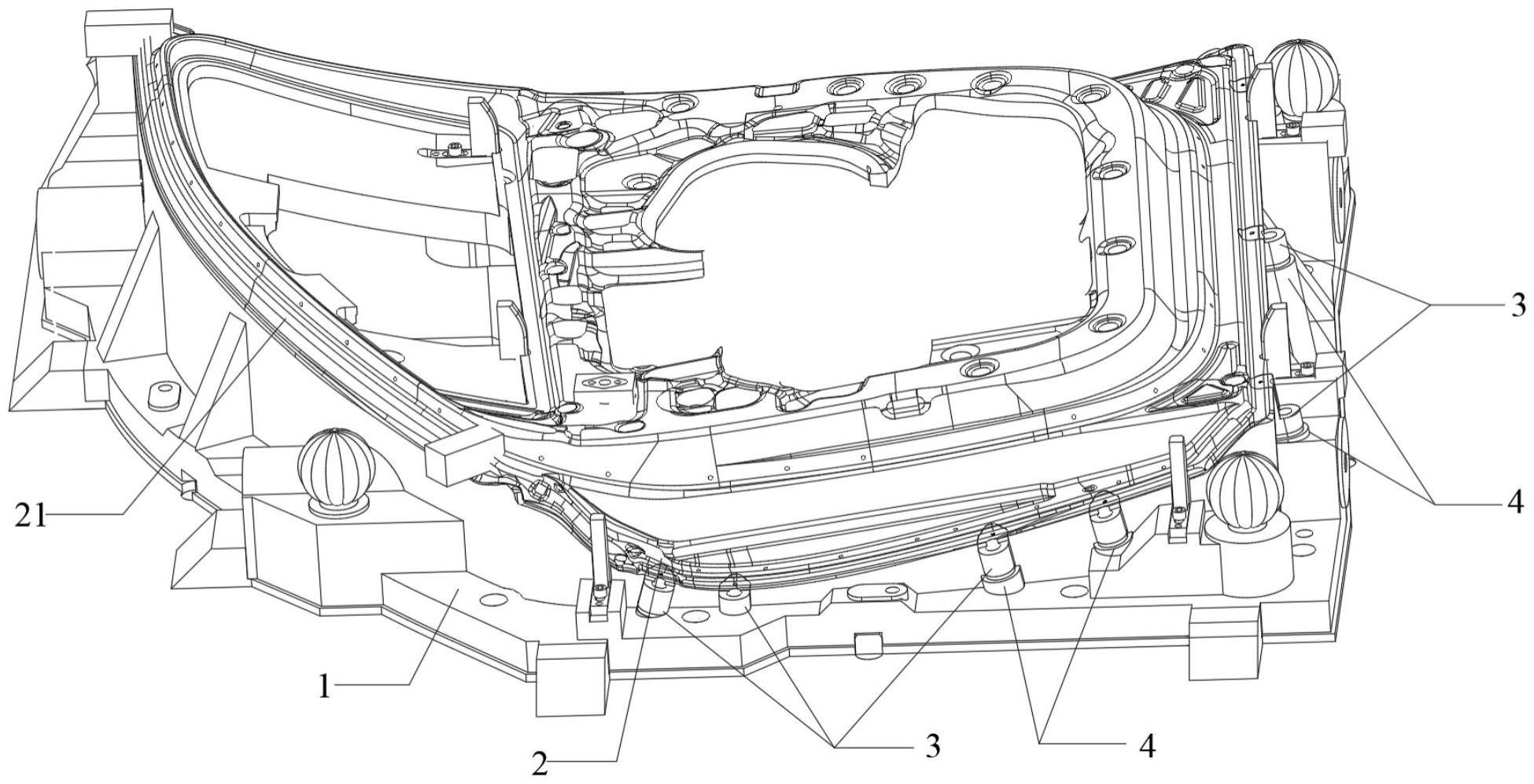

3、一种具有凸包成型模块的车门内板成型模具,其包括下模座和成型模具,成型模具的上表面为工作型面,还包括:分布于成型模具边沿的数个凸包成型模块,凸包成型模块包括成型凸模和凸模座,凸模座安装于下模座上,凸模座的横截面为长圆形结构,定位凹槽为与凸模座一侧外周面相配合连接的u形结构,凸模座一侧上端面为合仿成型面,与所述工作型面合仿加工形成,成型凸模为杆状结构,其可拆卸装配于凸模座上,且成型凸模的上端部为凸包结构,其位于合仿成型面中部并高出合仿成型面。

4、优选地,成型凸模包括凸模杆和位于凸模杆下端的凸模定位台,凸模座上设有与凸模杆配合的装配孔,装配孔下端为用于装设凸模定位台的定位台阶孔,定位台阶孔的上端面与凸模定位台上端面配合,用于定位成型凸模上端部的凸出高度,定位台阶孔的下端口由与凸模座下端面固定连接的安装垫板封盖,安装垫板支撑凸模定位台下端面。

5、安装垫板与凸模定位台下端面之间设置有可调垫片,可调垫片位于定位台阶孔内。

6、进一步优选地,凸模定位台的周面经平行于中轴线铣削形成一防转定位面,定位台阶孔的周面上设有与防转定位面配合定位的内平面。

7、进一步优选地,下模座上设有数个安装座,安装座的上表面为用于安装凸包成型模块的安装平面,安装垫板为平板结构,其下端面为安装定位面,与安装平面相配合定位,每个安装座的高度和其上安装平面分别与工作型面相应位置的边沿相适应。

8、进一步优选地,凸模座另一侧为位于定位凹槽外的安装部,安装部为低于所述工作型面的台阶平台,其上设有连接所述安装座的安装孔。

9、进一步优选地,成型凸模为skd11材质,硬度为hrc58-60,凸模座为icd5材质,硬度为hrc55-60。

10、与现有技术相比,本实用新型的具有凸包成型模块的车门内板成型模具具有以下的有益效果:

11、1、由于凸包结构尺寸小,将其设置于凸包成型模块上,通过独立式结构的凸包成型模块嵌入成型模具周沿,不会破坏成型模具整体的结构强度,且易于加工出用于嵌接的定位凹槽,凸包成型模块在完成装配后,其上端预留加工余量,通过合仿加工形成凸包结构以及凸包结构周沿的合仿成型面,凸包结构易于精确定位,安装座的设置使得凸包结构装配稳定可靠且可拆卸调整,便于磨损后调节成型凸模,降低维修成本与维修难度;

12、2、下模座上安装座的设置使得凸包成型模块易于进行适配安装,同时,凸包成型模块可进行批量化生产以及批量装配。

技术特征:

1.一种具有凸包成型模块的车门内板成型模具,其包括下模座和成型模具,所述成型模具的上表面为工作型面,其特征在于,还包括:分布于所述成型模具边沿的数个凸包成型模块,所述凸包成型模块包括成型凸模和凸模座,所述凸模座安装于所述下模座上,所述成型模具的周侧面垂直于其上沿面开设数个定位凹槽,所述凸模座的横截面为长圆形结构,所述定位凹槽为与所述凸模座一侧外周面相配合连接的u形结构,所述凸模座一侧上端面为合仿成型面,与所述工作型面合仿加工形成,所述成型凸模为杆状结构,其可拆卸装配于所述凸模座上,且所述成型凸模的上端部为凸包结构,其位于所述合仿成型面中部并高出所述合仿成型面。

2.根据权利要求1所述的具有凸包成型模块的车门内板成型模具,其特征在于:所述成型凸模包括凸模杆和位于所述凸模杆下端的凸模定位台,所述凸模座上设有与所述凸模杆配合连接的装配孔,所述装配孔下端为用于装设所述凸模定位台的定位台阶孔,所述定位台阶孔的上端面与所述凸模定位台上端面配合,用于定位所述成型凸模上端部的凸出高度,所述定位台阶孔的下端口由与所述凸模座下端面固定连接的安装垫板封盖,所述安装垫板支撑所述凸模定位台下端面。

3.根据权利要求2所述的具有凸包成型模块的车门内板成型模具,其特征在于:所述安装垫板与所述凸模定位台下端面之间设置有可调垫片,所述可调垫片位于所述定位台阶孔内。

4.根据权利要求2所述的具有凸包成型模块的车门内板成型模具,其特征在于:所述凸模定位台的周面经平行于中轴线铣削形成一防转定位面,所述定位台阶孔的周面上设有与所述防转定位面配合定位的内平面。

5.根据权利要求2所述的具有凸包成型模块的车门内板成型模具,其特征在于:所述下模座上设有数个安装座,所述安装座的上表面为用于安装所述凸包成型模块的安装平面,所述安装垫板为平板结构,其下端面为安装定位面,与所述安装平面相配合定位,每个所述安装座的高度和其上所述安装平面分别与所述工作型面相应位置的边沿相适应。

6.根据权利要求5所述的具有凸包成型模块的车门内板成型模具,其特征在于:所述凸模座另一侧为位于所述定位凹槽外的安装部,所述安装部为低于所述工作型面的台阶平台,其上设有连接所述安装座的安装孔。

7.根据权利要求1至6中任一项所述的具有凸包成型模块的车门内板成型模具,其特征在于:所述成型凸模为skd11材质,硬度为hrc58-60,所述凸模座为icd5材质,硬度为hrc55-60。

技术总结

本技术公开了一种具有凸包成型模块的车门内板成型模具,包括:分布于成型模具边沿的数个凸包成型模块,凸包成型模块包括成型凸模和凸模座,凸模座安装于下模座上,凸模座横截面为长圆形结构,定位凹槽为与凸模座一侧外周面相配合的U形结构,凸模座一侧上端面为与工作型面合仿加工形成额合仿成型面,成型凸模可拆卸装配于凸模座上,其上端为凸包结构;该成型模具的凸包结构设于嵌入成型模具周沿的独立式结构凸包成型模块上,不会破坏成型模具整体的结构强度,易于加工和装配,通过合仿加工形成凸包结构及合仿成型面,凸包结构易于精确定位,安装座的设置使凸包结构装配稳定可靠且可拆卸调整,降低维修成本与维修难度。

技术研发人员:张洪伟,周艾兵,罗振

受保护的技术使用者:天津汽车模具股份有限公司

技术研发日:20230620

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!