一种可通氮气的挤压模具的制作方法

本技术属于铝型材热挤压模具,具体涉及一种可通氮气的挤压模具。

背景技术:

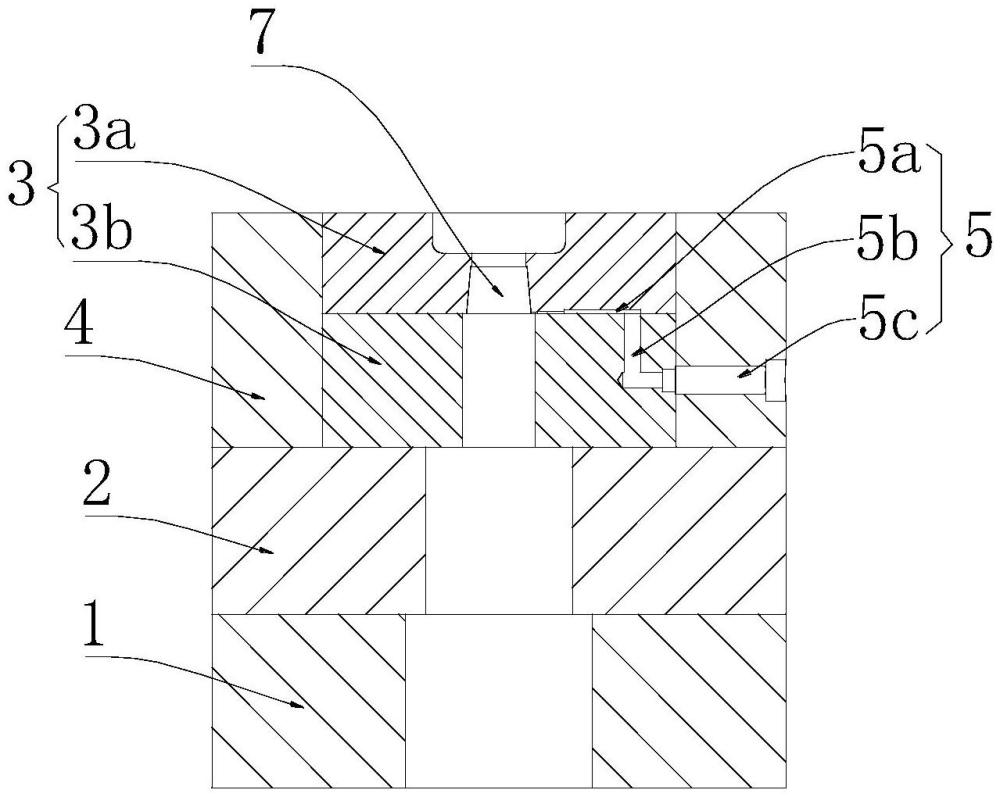

1、如图1~图2所示,传统的挤压模具包括后垫1′、中垫2′、模具本体3′和模套4′,其中,后垫1′、中垫2′和模具本体3′沿挤压模具的轴心线方向依次设置,模套4′套设在模具本体3′上且模套4′的端面与中垫2′的端面面接触,铝棒通过模具本体3′(工作带)定型后,连续挤压型材通过中垫2′、后垫1′直至出料口。

2、随着铝挤压工业的发展,对铝制品的性能、外观表面提出了更高的要求。针对这一问题,参见图1,传统的做法是在挤压模具上设置用于输送氮气的连通结构5′,具体是在中垫2′与模具本体3′配合面(中垫2′进料面)铣一圈氮气槽6′,从中垫2′外钻孔连接氮气槽6′。型材挤出通过中垫2′时使用氮气,使型材在高温出料时较少与空气接触,优化型材表面质量。然而对于汽车部件厚实心料的挤压,米重重,普遍在4000t以上机台生产,型材表面要求高,传统的挤压模具,表面质量及生产效率缺乏市场竞争力。

技术实现思路

1、本实用新型所要解决的技术问题是针对现有技术的不足,提供一种型材表面质量更好且生产效率及成品率更高的可通氮气的挤压模具。

2、为解决以上技术问题,本实用新型采用如下技术方案:

3、一种可通氮气的挤压模具,包括后垫、中垫、具有模孔的模具本体和模套,所述后垫、中垫和模具本体沿所述挤压模具的轴心线方向依次设置,所述模套套设在所述模具本体外部且所述模套的端面与所述中垫的端面接触,所述挤压模具还包括用于输送氮气的连通结构,所述模具本体包括彼此独立且依次设置的模垫部和模面部,所述模垫部位于所述模面部和中垫之间,所述连通结构包括开设在所述模垫部和模面部之间的第一通道、开设在所述模垫部内部的第二通道及开设在所述模套内部的第三通道,所述第二通道的两端部分别与所述第一通道的一端部和第三通道的一端部相连通,所述第一通道的另一端部开口且所述第一通道的另一端部的开口位于所述模垫部和/或模面部的内侧面,使得所述第一通道的另一端部与所述模孔连通,所述第三通道的另一端部开口且所述第三通道的另一端部的开口位于所述模套的外侧面。

4、根据本实用新型的一些实施方面,所述第一通道的另一端部的开口位于所述模面部的内侧面。

5、在一些具体实施方式中,所述模面部面向所述模垫部的端面向内凹陷形成凹槽,所述模面部和模垫部贴合后,所述模垫部的端面覆盖所述凹槽使得所述模垫部和模面部之间的所述凹槽形成所述第一通道。

6、在一些具体实施方式中,所述凹槽包括位于所述模孔相对两侧的第一槽、一端部分别与各侧所述第一槽相连的多个第二槽、两端部分别与两侧所述的第一槽相连的第三槽及一端部与所述第三槽相连的第四槽,各个所述第二槽的另一端部与所述模孔连通,所述模面部和模垫部贴合后,所述第四槽的另一端部与所述第二通道连通。

7、在一些具体实施方式中,所述模孔相对两侧的所述第二槽对称设置。

8、在一些具体实施方式中,所述模孔相对两侧的所述第一槽对称设置,所述第四槽的一端部与所述第三槽的中部连通。

9、在一些具体实施方式中,每侧所述第二槽设置1个或2个以上。

10、在另一些具体实施方式中,所述凹槽包括沿所述模孔的周向依次分布的多个第五槽,所述第五槽的一端部与所述模孔连通,所述凹槽还包括分别与所述多个第五槽的另一端部连通的第六槽、两端部分别与所述第六槽连通的第七槽及一端部与所述第七槽连通的第八槽,所述第六槽为环形槽,所述模面部和模垫部贴合后,所述第八槽的另一端部与所述第二通道连通。

11、根据本实用新型的一些实施方面,所述模面部的厚度占所述模具本体的总厚度的25~35%。

12、由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

13、本实用新型的挤压模具将模具本体分成模垫部和模面部,并将氮气经第一通道向模孔内输送,大大缩短了氮气作用到型材的路线,一方面使得型材高温出料后尽量第一时间与空气隔离降温提高表面质量,同时降低模具本体温度使挤压出料更加稳定;另一方面进一步减少工作带出口处的金属氧化堆积以形成粘附在型材表面的金属颗粒。本实用新型的挤压模具相比传统的可通氮气的挤压模具,氮气作用效果得以显著改善。

技术特征:

1.一种可通氮气的挤压模具,包括后垫、中垫、具有模孔的模具本体和模套,所述后垫、中垫和模具本体沿所述挤压模具的轴心线方向依次设置,所述模套套设在所述模具本体外部且所述模套的端面与所述中垫的端面接触,所述挤压模具还包括用于输送氮气的连通结构,其特征在于:所述模具本体包括彼此独立且依次设置的模垫部和模面部,所述模垫部位于所述模面部和中垫之间,所述连通结构包括开设在所述模垫部和模面部之间的第一通道、开设在所述模垫部内部的第二通道及开设在所述模套内部的第三通道,所述第二通道的两端部分别与所述第一通道的一端部和第三通道的一端部相连通,所述第一通道的另一端部开口且所述第一通道的另一端部的开口位于所述模垫部和/或模面部的内侧面,使得所述第一通道的另一端部与所述模孔连通,所述第三通道的另一端部开口且所述第三通道的另一端部的开口位于所述模套的外侧面。

2.根据权利要求1所述的可通氮气的挤压模具,其特征在于:所述第一通道的另一端部的开口位于所述模面部的内侧面。

3.根据权利要求2所述的可通氮气的挤压模具,其特征在于:所述模面部面向所述模垫部的端面向内凹陷形成凹槽,所述模面部和模垫部贴合后,所述模垫部的端面覆盖所述凹槽使得所述模垫部和模面部之间的所述凹槽形成所述第一通道。

4.根据权利要求3所述的可通氮气的挤压模具,其特征在于:所述凹槽包括位于所述模孔相对两侧的第一槽、一端部分别与各侧所述第一槽相连的多个第二槽、两端部分别与两侧所述的第一槽相连的第三槽及一端部与所述第三槽相连的第四槽,各个所述第二槽的另一端部与所述模孔连通,所述第四槽的另一端部与所述第二通道连通。

5.根据权利要求4所述的可通氮气的挤压模具,其特征在于:所述模孔相对两侧的所述第二槽对称设置。

6.根据权利要求4所述的可通氮气的挤压模具,其特征在于:所述模孔相对两侧的所述第一槽对称设置,所述第四槽与所述第三槽的中部连通。

7.根据权利要求4所述的可通氮气的挤压模具,其特征在于:每侧所述第二槽设置1个或2个以上。

8.根据权利要求3所述的可通氮气的挤压模具,其特征在于:所述凹槽包括沿所述模孔的周向依次分布的多个第五槽,所述第五槽的一端部与所述模孔连通,所述凹槽还包括分别与所述多个第五槽的另一端部连通的第六槽、两端部分别与所述第六槽连通的第七槽及一端部与所述第七槽连通的第八槽,所述第六槽为环形槽,所述第八槽的另一端部与所述第二通道连通。

9.根据权利要求1所述的可通氮气的挤压模具,其特征在于:所述模面部的厚度占所述模具本体的总厚度的25~35%。

技术总结

本技术涉及一种可通氮气的挤压模具,包括后垫、中垫、模具本体、模套及用于输送氮气的连通结构,模具本体包括彼此独立且依次设置的模垫部和模面部,模垫部位于模面部和中垫之间,连通结构包括开设在模垫部和模面部之间的第一通道、开设在模垫部内部的第二通道及开设在模套内部的第三通道,第二通道分别与第一通道的一端部和第三通道的一端部相连通,第一通道的另一端部开口且第一通道的另一端部的开口位于模垫部和/或模面部的内侧面,使得第一通道的另一端部与模孔连通,第三通道的另一端部开口且第三通道的另一端部的开口位于模套的外侧面。本技术大大缩短氮气到型材的路线,相比传统的挤压模具,氮气作用效果得以显著改善。

技术研发人员:王爱雯,华向明,王国佐,姚子巍,迟之东,汤熙

受保护的技术使用者:中亿丰金益(苏州)科技有限公司

技术研发日:20230628

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!