自动扶电极装置及穿孔机的制作方法

本技术涉及穿孔机,具体涉及一种自动扶电极装置及穿孔机。

背景技术:

1、穿孔机也叫电火花穿孔机、打孔机、小孔机、细孔放电机,其工作原理是:利用快速旋转的的细金属电极作为电极做连续频繁的上下垂直运动,对工件进行脉冲火花放电以达到蚀除金属成型的加工。

2、一般的,在加工之前电极需要人工插入导向器,穿孔机的可夹持电极的直径范围是0.1mm到3.0mm,一般在穿孔加工时的使用的电极直径范围是0.1mm至1.0mm,加工时高压液体从中心出水以达到除渣冷却的作用,加工时电极需要快速旋转,而且电极的中心还是空心的,因此,在穿孔加工时因细长电极刚性不足导致晃动,进而造成加工时放电不稳定、进而导致效率低下,而且晃动幅度过大时,就造成电极和在加工工件报废。

3、现有的解决办法是使用更短长度的电极,同时减慢加工速度。电极在加工时的损耗与工件的加工深度一般是2:1到10:1左右,电极越细、越长则会导致抖动幅度越大、损耗就越大,电极抖动幅度较大时,加工出来的孔容易被加工过大,进而引起工件报废。一般越细则选用越短的电极,但一整根电极需要被旋转头夹持部分、止水塞部分、导向器以及旋转头机械行程预留部分占用很多无效的长度。例如加工中使用直径为0.2mm的电极,为防止抖动确保加工质量普遍使用长度为200mm的电极,加工进给的电机速度只能调到30%-40%才能稳定加工,加工中有效放电使用的只有长度100mm的这部分,需要废弃一半,加工速度也削减一半以上,同时限制了整根电极的可加工深度范围,如果损耗比是5:1,单根电极加工深度最大只能达到20mm左右,如果要加工21mm以上的加工深度就需要再更换一根新电极,增加了更换电极的人工成本、时间成本和待机成本,此时剩余电极长度是120mm,因不能继续加工,就需要扔掉,造成电极的极大浪费,同时,更换后的新电极接着当前孔想继续放电加工时,由于新电极直径是0.2mm,但当前已经加工好的20mm深度的孔因上一根电极的外壁持续累进的与孔壁放电,导致电极下端是锥形的,所以已加工的孔下端也是锥形的,且直径是小于0.2mm的,因此,新电极需要跟已加工的孔的部分孔壁发生脉冲火花放电相当于重新加工一遍已加工的部分深度才能进行后续加工,这样就大大增加了单孔加工时间和材料成本。

技术实现思路

1、本实用新型的目的是提供一种穿孔机,该穿孔机可以稳定的扶住加工中的电极,使得电极在加工过程中不会产生晃动,从而大大的提高了穿孔加工的效率,加工出来的孔更细更精密,可减少加工中电极的损耗,没有电极晃动的束缚就可以使用更长的电极从而减少了电极更换的频次并且可以加工出更深的孔,节约了人力、时间、材料、功耗等成本。

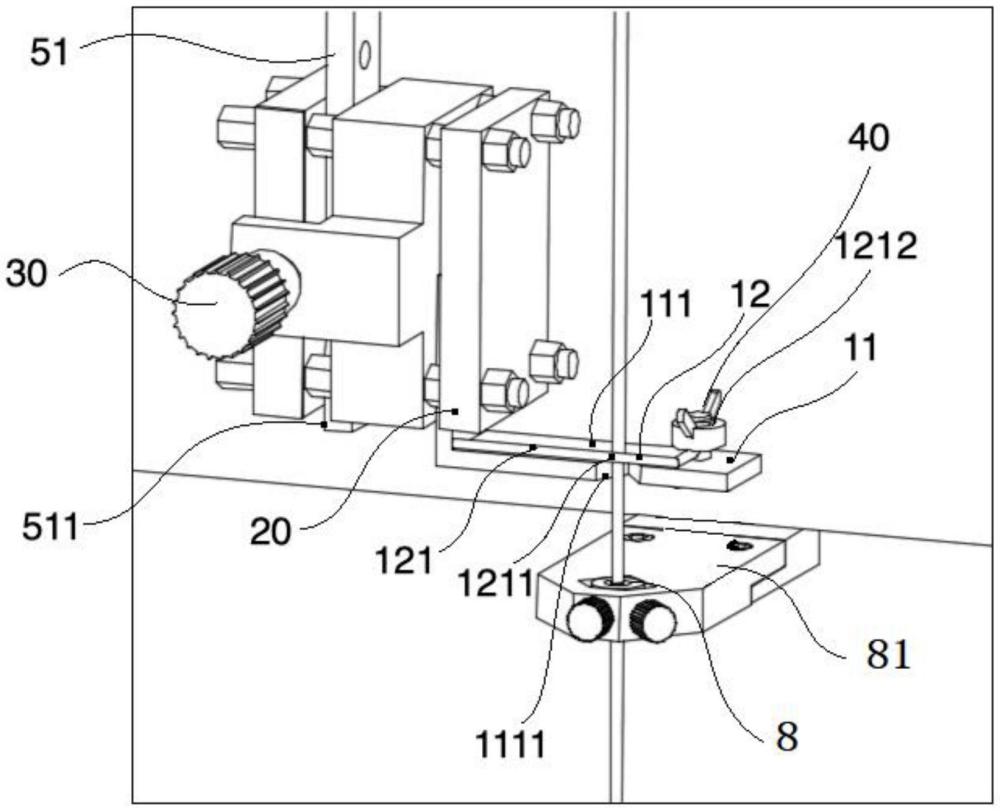

2、为达到上述目的,本实用新型采用的技术方案是:一种自动扶电极装置,包括辅助定位装置,所述辅助定位装置至少包括:定位机构和可调节机构;

3、所述定位机构包括第一定位部;

4、所述可调节机构包括第二定位部,所述第二定位部被配置为:可与所述第一定位部配合,以使所述电极的至少部分保持在围合区域内,所述围合区域由所述第一定位部与第二定位部形成。

5、上述技术方案中进一步改进的方案如下:

6、上述方案中,所述第一定位部和/或第二定位部包括电极卡槽,所述电极卡槽包括v型槽、u型槽、直角槽、异型槽;和/或,所述v型槽的夹角可调节。

7、上述方案中,所述第一定位部、第二定位部被配置为:所述第一定位部、第二定位部中的至少一个为至少两层,所述第一定位部、第二定位部中的至少一个所包括的至少一层位于至少两层的定位部所在的平面之间,和/或,第一定位部、第二定位部中的至少一个可接近或离开电极。

8、上述方案中,所述定位机构包括第一调节机构,所述第一调节机构与所述第一定位部连接,所述第一调节机构被配置为:基于所述电极的第一定位位置调节所述第一定位部的位置。

9、上述方案中,所述可调节机构包括第二调节机构,所述第二调节机构与所述第二定位部连接,所述第二调节机构被配置为:基于所述电极的第二定位位置调节所述第二定位部的位置。

10、上述方案中,所述第二定位部包括调节部和阻挡部,所述调节部用于调节所述阻挡部的松紧。

11、上述方案中,还包括升降杆,所述升降杆可带动所述辅助定位装置上下移动,升降杆底部包括第一限位机构。

12、上述方案中,所述升降杆上连接有外部机构,所述外部机构包括穿孔机的升降机构,所述升降机构可带动或相对所述升降杆滑动,在加工过程中,所述电极跟随所述升降机构上下移动。

13、上述方案中,所述升降杆顶部包括第二限位机构,所述升降机构通过所述第二限位机构带动所述升降杆向上或向下移动。

14、上述方案中,还包括第三限位机构,所述第三限位机构用于在所述辅助定位装置移动到止挡位置时止挡所述辅助定位装置向下移动。

15、上述方案中,所述第三限位机构为穿孔机的导向板,所述导向板内固定有导向器,当所述电极穿过所述导向器后,所述电极与所述导向器保持同心或基本同心,所述围合区域构成的圆与电极同心或基本同心。

16、上述方案中,还包括一解锁机构,所述解锁机构用于当所述电极的剩余长度小于或等于预设长度时,解锁所述第一定位部和/或所述第二定位部的定位。

17、上述方案中,所述解锁机构包括设于所述第一定位部和/或所述第二定位部上的控制部件,所述控制部件包括气缸直推部件、气缸旋转部件、电机直推部件、电机旋转部件中的一种,或,所述解锁机构包括设置在预设位置处的机械解锁部,所述机械解锁部包括凸轮、滚轮、锥型套、硬限位中的一种,所述预设位置配置为:对应于所述电极的剩余长度小于或等于预设长度的位置。

18、上述方案中,所述电极的外壁上的至少三个点分别与第一定位部和第二定位部接触,和/或,所述至少三个点在与所述电极垂直的水平面上所构成的特定圆与所述导向器同心或基本同心;所述特定圆的圆心、用于夹持所述电极的旋转夹头的圆心、以及所述导向器的圆心在同一条直线上或基本在同一条直线上。

19、本实用新型提供了一种穿孔机,包括上述方案中所述的自动扶电极装置。

20、由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

21、1、本实用新型通过所述第一定位部和第二定位部配合,可使所述电极的至少部分保持在围合区域内,围合区域的内径上的若干个点与电极的外径上的若干个点分别紧密接触,导致电极没有晃动空间,加之穿孔机上常规设置的导向器的引导,多层次的定位方式致使电极不会晃动,从而使得电极加工出来的孔更细更精密,可减少加工中电极的损耗,同时,可以将电极进给电机的进给速度调到最大,大大提高了加工效率、加工孔精度和加工速度。

22、2、本实用新型在加工过程中,第一定位部与第二定位部形成围合区域,电极保持至少部分保持在围合区域内,保持在围合区域内的电极的至少一部分结合穿孔机自带的导向器处所引导的电极的一部分;这两点确保电极保持在一直线上的方式进行定位,从而避免电极在加工过程中产生晃动,故而允许增加电极长度,提高了单孔可加工的深度;同时,减少了电极更换的频次,使用更长的电极减少了夹持部分、导向器部分和止水塞部分所占用的无效加工的电极浪费,节约了人力、时间、材料、功耗等成本。

23、3、本实用新型的电极至少部分保持在围合区域内,确保电极保持在一直线上,这样电极可以直接进入导向器不需要人工操作插入。

24、4、本实用新型由于电极不会晃动,不需要仔细根据待加工的材料不同而反复调整放电加工时电极进给电机的进给速度,可以直接调整到最大就可以加工,操作更简便。

- 还没有人留言评论。精彩留言会获得点赞!