一种车床加工用上料结构的制作方法

本申请涉及螺母加工的,尤其是涉及一种车床加工用上料结构。

背景技术:

1、螺母就是螺帽,与螺栓或螺杆拧在一起用来起紧固作用的零件,所有生产制造机械必须用的一种元件根据材质的不同,分为碳钢、不锈钢、有色金属(如铜)等几大类型。螺母在生产加工过程中,需要使用一种车床加工用上料结构对棒材进行承载,再将棒材运送至螺母的加工位置。

2、相关技术中,一种车床加工用上料结构包括上料架、设置于上料架上的承载板以及设置于上料架上的限位规整板,承载板与限位规整板之间配合形成有用于放置棒材的放置空间。使用时,将棒材放置进放置空间内,限位规整板对棒材进行限位,以此使得棒材能够规整的平铺在承载板上,以此便于将棒材依次运送至螺母的加工位置。

3、然而,相关技术中的承载板与限位规整板通常都是固定设置在上料架上,承载板与限位规整板之间配合形成的放置空间大小固定,从而导致相关技术中的车床加工用上料结构不能适配多种直径大小的棒材,使用较为不便。

技术实现思路

1、为了改善相关技术中的承载板与限位规整板通常都是固定设置在上料架上,承载板与限位规整板之间配合形成的放置空间大小固定,从而导致相关技术中的车床加工用上料结构不能适配多种直径大小的棒材,使用较为不便的现象,本申请提供一种车床加工用上料结构。

2、本申请提供的一种车床加工用上料结构采用如下的技术方案:

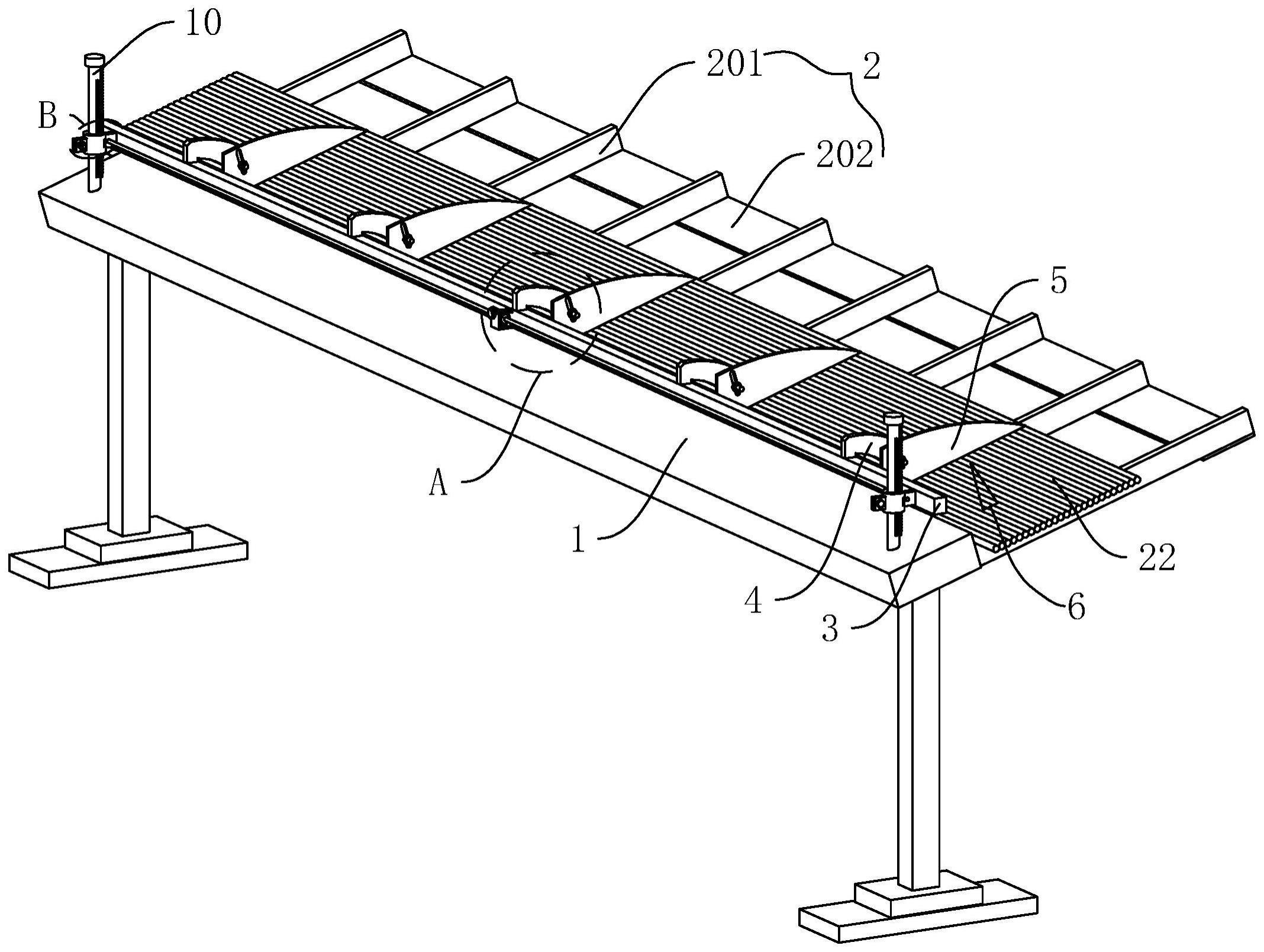

3、一种车床加工用上料结构,包括上料架以及设置于所述上料架的承载板,所述上料架上固定设置有支撑柱,所述支撑柱上滑移设置有限位规整板,所述限位规整板与所述承载板之间配合形成有用于放置棒材的放置空间,所述支撑柱与所述限位规整板之间设置有用于使所述限位规整板在所述支撑柱上滑移的滑移机构。

4、通过采用上述技术方案,使用本申请的一种车床加工用上料结构,在需要对不同直径大小的棒材进行承载时,利用滑移机构驱动限位规整板在支撑柱上滑移即可。

5、限位规整板在支撑柱上滑移时,限位规整板与承载板之间的距离发生改变,即放置空间的大小得以改变,以此便于本申请中的一种车床加工用上料结构能够适配多种直径大小的棒材。

6、优选的,所述滑移机构包括固定设置于所述支撑柱上的齿条、设置于所述限位规整板上的安装臂、转动设置于所述安装臂上的转动轴以及固定套设于所述转动轴上的齿轮,所述齿轮与所述齿条啮合连接,所述滑移机构还包括设置于所述转动轴与所述安装臂之间,且用于锁定所述转动轴的锁定组件。

7、通过采用上述技术方案,利用齿轮与齿条的配合,从而使得转动转动轴时,齿轮能够带动安装臂沿齿条的长度方向滑移。由于安装臂设置在限位规整板上,从而使得安装臂沿齿条的长度方向滑移时,能够带动限位规整板在支撑柱上滑移。

8、优选的,所述锁定组件包括固定套设于所述转动轴上的蜗轮以及转动设置于所述安装臂上的蜗杆,所述蜗杆与所述蜗轮啮合连接。

9、通过采用上述技术方案,由于蜗杆与蜗轮啮合连接,从而使得转动蜗杆时能够带动转动轴转动。并且利用蜗轮与蜗杆的自锁功能,从而使得不再转动蜗杆时,转动轴不再发生转动。

10、优选的,所述安装臂上设置有用于套设所述支撑柱的滑套,所述滑套滑移套设于所述支撑柱。

11、通过采用上述技术方案,滑套滑移套设于支撑柱,以此将安装臂滑移设置在支撑柱上。由于安装臂设置在限位规整板上,从而使得安装臂滑移设置在支撑柱上时,相当于限位规整板滑移设置在支撑柱上。

12、优选的,所述滑套包括转动设置于所述安装臂上的第一半套以及转动设置于所述安装臂上的第二半套,所述第一半套与所述第二半套相对设置,所述第一半套与所述第二半套之间设置有用于相互连接固定,以使得所述滑套滑移套设于支撑柱的连接组件。

13、通过采用上述技术方案,将滑套拆分成第一半套与第二半套,从而使得使得滑套拆装在支撑柱上时较为便捷。

14、优选的,所述连接组件包括开设于所述第一半套上的第一孔、开设于所述第二半套上的第二孔、穿设于所述第一孔与第二孔的固定螺栓以及螺纹配合于所述固定螺栓的固定螺母,所述固定螺栓依次穿过第一孔和第二孔,所述固定螺母螺纹配合于所述固定螺栓穿设出第二孔的一端。

15、通过采用上述技术方案,利用固定螺栓与固定螺母的配合,从而将第一半套与第二半套相互连接固定,以此使得滑套滑移套设于支撑柱。

16、优选的,所述支撑柱的侧壁开设有两条用于引导所述滑套沿所述支撑柱的长度方向滑移的引导槽,所述引导槽沿所述支撑柱的长度方向开设,所述第一半套与第二半套上均固定设置有引导块,两个所述引导块与两条所述引导槽一一对应滑移配合。

17、通过采用上述技术方案,利用引导柱与引导块的滑移配合,从而引导滑套沿支撑柱的长度方向滑移。

18、优选的,所述安装臂上设置有用于安装所述限位规整板的安装螺栓,所述限位规整板上开设有用于供所述安装螺栓贯穿的腰形孔,所述腰形孔沿垂直于所述承载板的方向开设,所述安装螺栓穿设出所述腰形孔的一端螺纹配合有安装螺母。

19、通过采用上述技术方案,利用安装螺栓与安装螺母的配合,从而能够将限位规整板固定在安装臂上。并且,由于腰形孔的设置,安装螺栓能够穿设进腰形孔的不同位置,从而调节限位规整板与安装臂之间的相对位置。限位规整板与安装臂之间的相对位置发生改变时,同样能够改变放置空间的大小,以便于适配不同直径大小的棒材。

20、综上所述,本申请包括以下至少一种有益技术效果:

21、1.本申请通过驱动限位规整板在支撑杆上滑移,从而使得限位规整板与承载板之间的距离发生改变,即放置空间的大小得以改变,以此便于本申请中的一种车床加工用上料结构能够适配多种直径大小的棒材;

22、2.本申请过将安装螺栓穿设进腰形孔的不同位置,从而能够调节限位规整板与安装臂之间的相对位置。限位规整板与安装臂之间的相对位置发生改变时,同样能够改变放置空间的大小,以便于适配不同直径大小的棒材。

技术特征:

1.一种车床加工用上料结构,包括上料架(1)以及设置于所述上料架(1)的承载板(2),其特征在于,所述上料架(1)上固定设置有支撑柱(10),所述支撑柱(10)上滑移设置有限位规整板(5),所述限位规整板(5)与所述承载板(2)之间配合形成有用于放置棒材(22)的放置空间(6),所述支撑柱(10)与所述限位规整板(5)之间设置有用于使所述限位规整板(5)在所述支撑柱(10)上滑移的滑移机构。

2.根据权利要求1所述的一种车床加工用上料结构,其特征在于,所述滑移机构包括固定设置于所述支撑柱(10)上的齿条(16)、设置于所述限位规整板(5)上的安装臂(4)、转动设置于所述安装臂(4)上的转动轴(17)以及固定套设于所述转动轴(17)上的齿轮(18),所述齿轮(18)与所述齿条(16)啮合连接,所述滑移机构还包括设置于所述转动轴(17)与所述安装臂(4)之间,且用于锁定所述转动轴(17)的锁定组件。

3.根据权利要求2所述的一种车床加工用上料结构,其特征在于,所述锁定组件包括固定套设于所述转动轴(17)上的蜗轮(19)以及转动设置于所述安装臂(4)上的蜗杆(20),所述蜗杆(20)与所述蜗轮(19)啮合连接。

4.根据权利要求2所述的一种车床加工用上料结构,其特征在于,所述安装臂(4)上设置有用于套设所述支撑柱(10)的滑套(11),所述滑套(11)滑移套设于所述支撑柱(10)。

5.根据权利要求4所述的一种车床加工用上料结构,其特征在于,所述滑套(11)包括转动设置于所述安装臂(4)上的第一半套(111)以及转动设置于所述安装臂(4)上的第二半套(112),所述第一半套(111)与所述第二半套(112)相对设置,所述第一半套(111)与所述第二半套(112)之间设置有用于相互连接固定,以使得所述滑套(11)滑移套设于支撑柱(10)的连接组件。

6.根据权利要求5所述的一种车床加工用上料结构,其特征在于,所述连接组件包括开设于所述第一半套(111)上的第一孔、开设于所述第二半套(112)上的第二孔、穿设于所述第一孔与第二孔的固定螺栓(12)以及螺纹配合于所述固定螺栓(12)的固定螺母(13),所述固定螺栓(12)依次穿过第一孔和第二孔,所述固定螺母(13)螺纹配合于所述固定螺栓(12)穿设出第二孔的一端。

7.根据权利要求5所述的一种车床加工用上料结构,其特征在于,所述支撑柱(10)的侧壁开设有两条用于引导所述滑套(11)沿所述支撑柱(10)的长度方向滑移的引导槽(14),所述引导槽(14)沿所述支撑柱(10)的长度方向开设,所述第一半套(111)与第二半套(112)上均固定设置有引导块(15),两个所述引导块(15)与两条所述引导槽(14)一一对应滑移配合。

8.根据权利要求2所述的一种车床加工用上料结构,其特征在于,所述安装臂(4)上设置有用于安装所述限位规整板(5)的安装螺栓(7),所述限位规整板(5)上开设有用于供所述安装螺栓(7)贯穿的腰形孔(8),所述腰形孔(8)沿垂直于所述承载板(2)的方向开设,所述安装螺栓(7)穿设出所述腰形孔(8)的一端螺纹配合有安装螺母(9)。

技术总结

本申请涉及一种车床加工用上料结构,涉及螺母加工的技术领域,其包括上料架以及设置于所述上料架的承载板,所述上料架上固定设置有支撑柱,所述支撑柱上滑移设置有限位规整板,所述限位规整板与所述承载板之间配合形成有用于放置棒材的放置空间,所述支撑柱与所述限位规整板之间设置有用于使所述限位规整板在所述支撑柱上滑移的滑移机构。本申请能够调节放置空间的大小,具有便于适配多种直径大小的棒材的效果。

技术研发人员:张新财,兰锐力,巫家威

受保护的技术使用者:协兴螺丝工业(东莞)有限公司

技术研发日:20230708

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!