一种摆臂及焊夹机构的制作方法

本技术涉及汽车制造,具体来讲是一种摆臂及焊夹机构。

背景技术:

1、现有的摆臂在焊接过程中由于缺乏专用的定位机构,容易出现的制造误差而造成力矩大小不一的状况,导致主机厂装车后频繁下线调试力矩大小。不仅影响了工作效率,而且降低了客户对产品的满意度。

技术实现思路

1、针对现有技术中存在的缺陷,本实用新型的目的在于提供一种摆臂及焊夹机构,提升了制造生产效率,解决了力矩不一致的质量缺陷。

2、为达到以上目的,本实用新型采取的技术方案是:一种摆臂,包括板状的本体,所述本体的近端设置有凸台和若干工艺孔,所述凸台贯通设置有花键孔,各工艺孔围绕凸台设置;所述本体的远端设置有腰孔。

3、进一步改进在于:所述本体的中部与凸台之间设置有加强板。

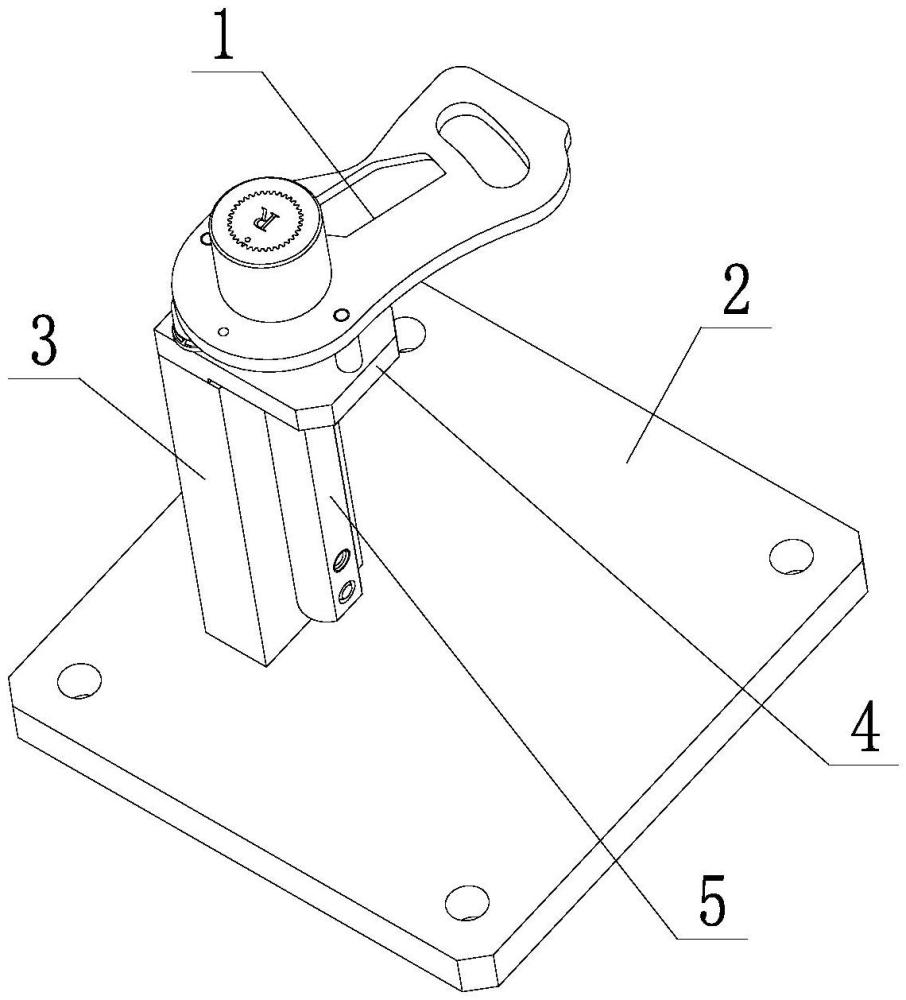

4、本实用新型还提供一种焊夹机构,用于定位如上述的摆臂,包括底板、立柱和扭杆宽齿;所述立柱的下端固定设置在底板上,立柱的上端水平设置有支撑板,所述支撑板上设置有若干与工艺孔相适配的定位销轴;所述扭杆宽齿包括杆体,所述杆体固定设置在立柱的侧面,且杆体的上端穿过支撑板后设置有与花键孔相适配的定位齿部。

5、进一步改进在于:所述底板的四周设置有若干固定孔。

6、进一步改进在于:所述立柱的下端通过第一螺栓与底板固定连接。

7、进一步改进在于:所述支撑板通过第二螺栓与立柱的上端固定连接。

8、进一步改进在于:所述杆体通过第三螺栓与立柱的侧面固定连接。

9、进一步改进在于:所述杆体与定位齿部的连接处设置有膨胀部。

10、本实用新型的有益效果在于:

11、1、本实用新型中,通过设计专用的焊夹机构,解决了多款产品在焊接过程中出现的制造误差造成力矩大小不一的状况,减少主机厂装车后力矩频繁调整的工作,提高了工作效率。

12、2、本实用新型中,摆臂焊夹的使用降低了制造的生产误差,提高了客户对产品的满意度。

13、3、本实用新型中,可根据不同规格的摆臂,相应调整定位销轴和定位齿部,可使多品种产品定位更为随心所欲。

技术特征:

1.一种摆臂,包括板状的本体(11),其特征在于:所述本体(11)的近端设置有凸台(12)和若干工艺孔(14),所述凸台(12)贯通设置有花键孔(13),各工艺孔(14)围绕凸台(12)设置;所述本体(11)的远端设置有腰孔(15)。

2.根据权利要求1所述的摆臂,其特征在于:所述本体(11)的中部与凸台(12)之间设置有加强板(16)。

3.一种焊夹机构,用于定位如权利要求1~2任一所述的摆臂(1),其特征在于:包括底板(2)、立柱(3)和扭杆宽齿(5);所述立柱(3)的下端固定设置在底板(2)上,立柱(3)的上端水平设置有支撑板(4),所述支撑板(4)上设置有若干与工艺孔(14)相适配的定位销轴(42);所述扭杆宽齿(5)包括杆体(51),所述杆体(51)固定设置在立柱(3)的侧面,且杆体(51)的上端穿过支撑板(4)后设置有与花键孔(13)相适配的定位齿部(54)。

4.根据权利要求3所述的焊夹机构,其特征在于:所述底板(2)的四周设置有若干固定孔(21)。

5.根据权利要求3所述的焊夹机构,其特征在于:所述立柱(3)的下端通过第一螺栓(31)与底板(2)固定连接。

6.根据权利要求3所述的焊夹机构,其特征在于:所述支撑板(4)通过第二螺栓(41)与立柱(3)的上端固定连接。

7.根据权利要求3所述的焊夹机构,其特征在于:所述杆体(51)通过第三螺栓(52)与立柱(3)的侧面固定连接。

8.根据权利要求3所述的焊夹机构,其特征在于:所述杆体(51)与定位齿部(54)的连接处设置有膨胀部(53)。

技术总结

本技术公开了一种摆臂及焊夹机构,涉及汽车制造技术领域,焊夹机构包括底板、立柱和扭杆宽齿;立柱的下端固定设置在底板上,立柱的上端水平设置有支撑板,支撑板上设置有若干与工艺孔相适配的定位销轴;扭杆宽齿包括杆体,杆体固定设置在立柱的侧面,且杆体的上端穿过支撑板后设置有与花键孔相适配的定位齿部。本技术通过设计专用的焊夹机构,解决了多款产品在焊接过程中出现的制造误差造成力矩大小不一的状况,减少主机厂装车后力矩频繁调整的工作,提高了工作效率。

技术研发人员:韩瑞鹏,张立森,肖玉华

受保护的技术使用者:十堰和硕工贸有限公司

技术研发日:20230715

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!