镗刀的制作方法

本申请涉及加工刀具,具体涉及一种镗刀。

背景技术:

1、随着数控加工技术的发展,加工中心的换刀速度也越来越快,但速度越快所要求刀把的整体质量就要越轻,以降低高速换刀时刀把的惯性过高导致的换刀异常,其中刀把重量通常集中在锥柄处,将锥柄做成空心减重则能够提高换刀效果。目前,由于锥柄内孔进口小,内部减重孔大且深,常用的加工方式为采用分体焊接。然而,通过分体焊接加工形成的刀把虽然解决了减重的问题,但导致刀把的加工成本进一步上升,且由于焊接精度影响导致刀把的动平衡非常不理想,刀把在高速旋转的情况下使用时会产生分离的风险。

技术实现思路

1、鉴于以上内容,有必要提出一种镗刀,以实现对刀把内部减重孔的加工,降低刀把的加工成本,提升刀把的加工质量。

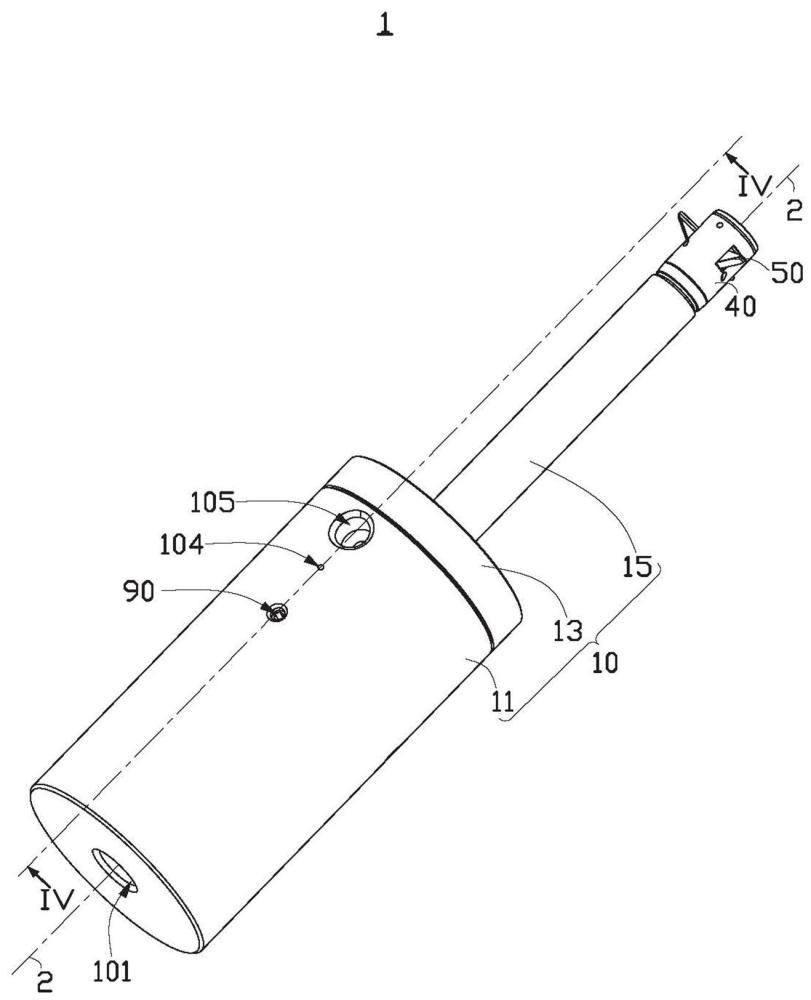

2、本申请实施例提供一种镗刀,包括本体、活塞组件、拉杆、套筒、刀刃和弹性件;所述本体开设有沿所述本体的轴向依次连通的进气孔、容置孔和活动孔,所述本体还开设有沿所述本体的径向的排气孔,所述排气孔与所述容置孔连通;所述活塞组件沿所述本体的轴向移动地设于所述容置孔内,所述排气孔位于所述活塞组件背离所述进气孔的一侧;所述拉杆沿所述本体的轴向移动地设于所述活动孔,所述拉杆的一端伸入所述容置孔与所述活塞组件连接,所述拉杆的另一端伸出所述活动孔;所述套筒沿所述本体的轴向移动地套设于所述本体,且与所述拉杆的另一端连接;所述刀刃绕垂直于所述本体的轴向和所述本体的径向的方向转动地设于所述本体,且所述刀刃穿设于所述套筒;所述弹性件设于所述容置孔内且套设于所述拉杆上,所述弹性件的一端与所述活塞组件抵接,所述弹性件的另一端与所述本体抵接。

3、在一些实施例中,所述容置孔包括相连通的活塞孔和分流孔,所述活塞孔与所述进气孔连通,所述分流孔与所述活动孔连通,所述活塞组件移动地设于所述活塞孔内,所述排气孔与所述活塞孔连通,所述本体还开设有沿所述本体的径向的进液孔,所述进液孔与所述分流孔连通;所述本体还开设有沿所述本体的轴向的出液通道,所述出液通道的一端与所述分流孔连通,所述出液通道的另一端延伸至所述本体的外表面并与所述刀刃相对应,所述套筒上开设有与所述出液通道的另一端和所述刀刃相对应的出液孔;所述镗刀还包括分流组件,所述分流组件设于所述分流孔内,所述分流组件开设有进液通道,所述进液通道的一端与所述进液孔连通,所述进液通道的另一端与所述出液通道的一端连通;其中,所述拉杆穿设于所述分流组件,所述弹性件的另一端与所述分流组件抵接,或,所述弹性件的另一端穿设于所述分流组件与所述本体抵接。

4、在一些实施例中,所述分流组件包括分流件和密封件;所述分流件设于所述分流孔内,所述分流件开设有所述进液通道;所述密封件的数量为两个,两个所述密封件间隔套设于所述分流件,所述进液通道的一端位于两个所述密封件之间。

5、在一些实施例中,所述活塞组件包括活塞和密封圈;所述活塞移动地设于所述容置孔内,所述活塞与所述拉杆连接,所述活塞与所述弹性件的一端抵接;所述密封圈的数量为两个,两个所述密封圈间隔套设于所述活塞。

6、在一些实施例中,所述活塞沿所述本体的径向向外凸设有两个间隔设置的凸出部,两个所述密封圈分别套设于两个所述凸出部;所述镗刀还包括限位件,所述限位件沿所述本体的径向穿设于所述本体并伸入所述容置孔内,所述限位件位于两个所述凸出部之间。

7、在一些实施例中,所述本体包括依次连接的刀杆、连杆和刃杆,所述进气孔开设于所述刀杆,所述容置孔开设于所述刀杆并延伸至所述连杆,所述活动孔开设于所述刃杆并延伸至所述连杆,所述刃杆的直径小于所述刀杆和所述连杆的直径。

8、在一些实施例中,所述刀刃转动地设于所述刃杆背离所述连杆的一端,所述刀刃可朝向所述刃杆远离所述连杆的一侧转动。

9、在一些实施例中,所述拉杆包括主体部和连接部,所述主体部移动地设于所述活动孔内,所述主体部的一端穿设于所述弹性件并与所述活塞组件连接,所述主体部的另一端与所述连接部连接,所述连接部设于所述刃杆远离所述连杆的一侧,所述套筒套设于所述连接部和所述刃杆并与所述连接部连接。

10、在一些实施例中,所述镗刀还包括止挡件,所述止挡件沿所述本体的径向穿设于所述本体并伸入所述活动孔内抵接所述拉杆,所述止挡件用于对所述拉杆的行程进行限定。

11、在一些实施例中,所述刀刃的数量至少为两个,至少两个所述刀刃绕所述本体的轴向均匀分布。

12、上述镗刀在使用时,向进气孔通入压缩空气以推动活塞组件前进,活塞组件带动拉杆前进并压缩弹性件,由于套筒与拉杆连接,拉杆带动套筒前进,套筒前进的同时会迫使刀刃向前转动,从而使得刀刃收缩,此时镗刀能够进入需要加工的刀把。当切断进气孔的压缩空气时,弹性件弹性复原以带动活塞组件、拉杆后退复位,拉杆带动套筒复位,套筒后退的同时会带动刀刃向后转动,从而使得刀刃伸出,通过外部的主轴带动镗刀开始加工,从而完成刀把内部减重孔的加工。当对刀把内部的减重孔加工完成后,重复上述操作以使镗刀从刀把中退出来。本申请实施例的镗刀,实现了对刀把内部减重孔的加工,有效替代分体焊接的加工方式,相比分体焊接的加工方式,本申请实施例的镗刀降低了刀把内部减重孔加工的成本,制造成本更低,由于不需要采用分体焊接的方式进行加工,能够提高刀把的加工质量,使得刀把的制造精度更高。

技术特征:

1.一种镗刀,其特征在于,包括:

2.如权利要求1所述的镗刀,其特征在于,所述容置孔包括相连通的活塞孔和分流孔,所述活塞孔与所述进气孔连通,所述分流孔与所述活动孔连通,所述活塞组件移动地设于所述活塞孔内,所述排气孔与所述活塞孔连通,所述本体还开设有沿所述本体的径向的进液孔,所述进液孔与所述分流孔连通;所述本体还开设有沿所述本体的轴向的出液通道,所述出液通道的一端与所述分流孔连通,所述出液通道的另一端延伸至所述本体的外表面并与所述刀刃相对应,所述套筒上开设有与所述出液通道的另一端和所述刀刃相对应的出液孔;

3.如权利要求2所述的镗刀,其特征在于,所述分流组件包括:

4.如权利要求1所述的镗刀,其特征在于,所述活塞组件包括:

5.如权利要求4所述的镗刀,其特征在于,所述活塞沿所述本体的径向向外凸设有两个间隔设置的凸出部,两个所述密封圈分别套设于两个所述凸出部;

6.如权利要求1所述的镗刀,其特征在于,所述本体包括依次连接的刀杆、连杆和刃杆,所述进气孔开设于所述刀杆,所述容置孔开设于所述刀杆并延伸至所述连杆,所述活动孔开设于所述刃杆并延伸至所述连杆,所述刃杆的直径小于所述刀杆和所述连杆的直径。

7.如权利要求6所述的镗刀,其特征在于,所述刀刃转动地设于所述刃杆背离所述连杆的一端,所述刀刃可朝向所述刃杆远离所述连杆的一侧转动。

8.如权利要求7所述的镗刀,其特征在于,所述拉杆包括主体部和连接部,所述主体部移动地设于所述活动孔内,所述主体部的一端穿设于所述弹性件并与所述活塞组件连接,所述主体部的另一端与所述连接部连接,所述连接部设于所述刃杆远离所述连杆的一侧,所述套筒套设于所述连接部和所述刃杆并与所述连接部连接。

9.如权利要求1所述的镗刀,其特征在于,所述镗刀还包括止挡件,所述止挡件沿所述本体的径向穿设于所述本体并伸入所述活动孔内抵接所述拉杆,所述止挡件用于对所述拉杆的行程进行限定。

10.如权利要求1所述的镗刀,其特征在于,所述刀刃的数量至少为两个,至少两个所述刀刃绕所述本体的轴向均匀分布。

技术总结

本申请公开一种镗刀,包括本体、活塞组件、拉杆、套筒、刀刃和弹性件;本体开设有沿其轴向依次连通的进气孔、容置孔和活动孔,以及沿其径向的排气孔,排气孔与容置孔连通;活塞组件移动地设于容置孔内;拉杆移动地设于活动孔,拉杆的一端与活塞组件连接,拉杆的另一端伸出活动孔;套筒移动地套设于本体且与拉杆的另一端连接;刀刃转动地设于本体且穿设于套筒;弹性件设于容置孔内且套设于拉杆上,弹性件的一端与活塞组件抵接,弹性件的另一端与本体抵接。本申请的镗刀实现了对刀把内部减重孔的加工,降低刀把内部减重孔加工的成本,提高刀把的加工质量。

技术研发人员:余修猛,胡旭东,胡军

受保护的技术使用者:鸿准精密模具(昆山)有限公司

技术研发日:20230728

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!