重型车床用上料装置的制作方法

本申请涉及车床上料,尤其是涉及一种重型车床用上料装置。

背景技术:

1、车床是主要用车刀对旋转的工件进行车削加工的机床,重型车床是自重在30-100吨范围内的机床,车床是金属切削机床中最主要的一种切削机床,在一般的机器制造工厂中以车床为主数量最多,也称之为工作母机,车床在进行加工时,需要通过车床上料装置将工件运送至机床的加工位置。

2、现有技术中存在了一种型钢用重型机床上料装置,包括上料架与支撑块,支撑块与上料架连接,将加工件的一端插设于机床的上料端中进行加工,加工件的另一端放置于上料架的支撑块处,加工件上料后不断,加工件不断变短并向机床的一端移动而完成上料。

3、针对上述中的相关技术,由于型钢等具有一定的长度,在进行上料时,随着型钢的移动与加工时车床的冲击力等因素影响,型钢在靠近车床时,型钢的末尾会出现水平方向与竖直方向的晃动的现象,从而影响型钢的稳定性,进而影响后续上料的型钢的加工精度,故有待改善。

技术实现思路

1、为了提升型钢在上料时的稳定性,本申请提供一种重型车床用上料装置。

2、本申请提供的一种重型车床用上料装置,采用如下的技术方案:

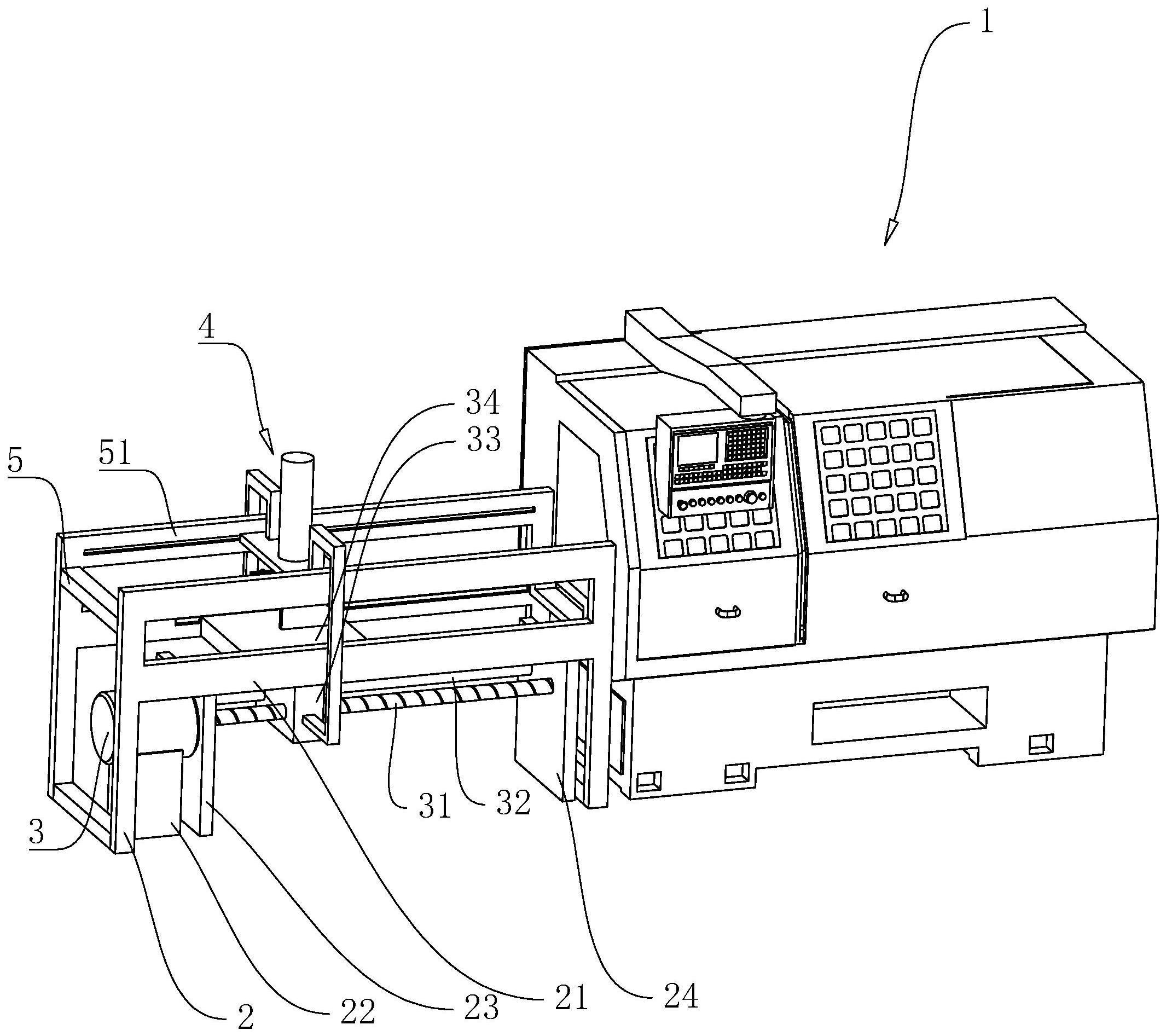

3、一种重型车床用上料装置,包括上料架,所述上料架设置有上料板,所述上料架长度方向的一端设置有安装块,所述安装块设置有第一安装板,所述上料架远离安装块的一端设置有第二安装板,所述安装块设置有驱动电机,所述驱动电机的联轴器设置有驱动丝杆,所述第一安装板的一端设置导向杆,所述导向杆的另一端与第二安装板连接,所述驱动丝杆与导向杆的外壁共同套设有驱动块,所述驱动块设置有支撑板,所述支撑板上方设置有夹持装置。

4、通过采用上述技术方案,型钢在上料时,型钢的一端进入机床中后,型钢的后端放置于支撑板处,随后夹持装置将型钢进行定位,从而有效减少了型钢在上料时,因为长度过长,或是定位组件难以对型钢的末端进行定位而使得型钢末端偏转的现象的发生,有效提升了型钢在上料时的稳定性,进而提升了型钢的加工精度。

5、作为优选,所述上料板的侧壁开设有限位槽,所述支撑板设置有插设于限位槽的限位条,所述限位条的侧壁与限位槽的侧壁贴合。

6、通过采用上述技术方案,支撑板在跟随驱动块移动时,限位条与限位槽的内壁相贴合,从而有效减少了支撑板在移动时发生偏转的现象的发生,进一步提升了支撑板在移动时的稳定性。

7、作为优选,所述上料架的上方设置有固定架,所述固定架设置有固定板,所述固定板处设置有移动板,所述夹持装置包括驱动气缸与定位框板,所述驱动气缸与移动板连接,所述驱动气缸的活塞杆与定位框板连接,所述移动板处设置有驱动移动板移动的同步组件。

8、通过采用上述技术方案,启动驱动气缸后,驱动气缸的活塞杆带动定位框板下降,使得定位框板对型钢进行定位,从而减少了型钢沿水平方向发生偏移的现象的发生,进而提升了型钢的稳定性,同在同步组件的作用下,使得移动板跟随驱动块同步移动,以使夹持组件能够与支撑板同步对型钢的末端进行固定。

9、作为优选,所述同步组件包括第一连接杆、第二连接杆与同步杆,所述第一连接杆与移动板连接,所述第一连接杆的另一端与同步杆连接,所述同步杆远离第一连接杆的一端与第二连接杆连接,所述第二连接杆与驱动块连接。

10、通过采用上述技术方案,第一连接杆、第二连接杆与同步杆将驱动块与移动板进行连接,当驱动块沿驱动丝杆的长度方向移动时,移动块带动驱动夹持装置同步移动,使得夹持装置与支撑板保持同时移动,使得夹持装置不断对型钢的末端进行稳定,进而提升了夹持型钢在上料时的稳定性。

11、作为优选,所述定位框板包括一个连接板与一对调节板,所述连接板与驱动气缸连接,两个所述调节板分别位于连接板长度方向的两端,所述调节板设置有调节螺栓,所述调节螺栓穿设调节板并与连接板转动连接,所述调节螺栓与调节板螺纹连接,所述调节板设置有辅助杆,所述辅助杆穿设调节板并与安装板连接,所述辅助杆与调节板滑动连接。

12、通过采用上述技术方案,转动调节螺栓,调节板能够沿调节螺栓的长度方向移动,从而对两个调节板之间的距离进行调节,以使得定位框板能够对不同尺寸的型钢进行定位,从而提升了型钢的稳定性。

13、作为优选,所述调节板的内壁设置有保护垫。

14、通过采用上述技术方案,型钢在定位框板中进行夹持时,型钢与调节板侧壁的保护垫相抵,保护垫为橡胶垫,能够有效减少型钢与定位框板接触时发生磨损的现象,从而提升了型钢在后续加工时的精度。

15、作为优选,所述固定板开设有滑动槽,所述移动板设置有移动轮,所述移动轮插设于滑动槽。

16、通过采用上述技术方案,移动板移动时,移动轮在滑动槽中滑动,从而减少了移动板在移动时的摩擦阻力,进而提升了移动板在移动时的便利性。

17、作为优选,所述上料架设置有擦拭海绵,所述擦拭海绵开设有供加工料穿设的让位槽。

18、通过采用上述技术方案,当加工料通过上料装置进入至车中进行加工时,加工料穿设擦拭海绵的让位槽,且擦拭海绵与型钢的表面相贴合,使得擦拭海绵将型钢表面的油污等杂质进行清除,有效提升了加工料表面的清洁度,从而提升了加工料进入车床中进行加工时的加工精度。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.在上料架处设置与支撑板,加工料在上料时,加工料的末端抵于支撑板处,夹持组件对支撑板处的加工料进行夹持稳定,有效减少了加工料的前端在上料的过程中,末端稳定性较差而发生摆动的现象,进而提升了后续加工料在上料时的加工精度;

21、2.启动驱动气缸后,定位框板下降后并对支撑板上方的加工料进行定位,在同步组件的配合作用下,夹持组件跟随支撑板同步移动,从而对加工件持续进行定位,进一步提升了加工件在上料加工时的稳定性;

22、3.在上料板处安装有擦拭海绵,加工件与擦拭海绵接触后,擦拭海绵将加工件表面的油污等杂质进行清除,从而有效提升了加工件表面的清洁性,进而提升了加工件在后续加工时的精度。

技术特征:

1.一种重型车床用上料装置,其特征在于:包括上料架(2),所述上料架(2)设置有上料板(21),所述上料架(2)长度方向的一端设置有安装块(22),所述安装块(22)设置有第一安装板(23),所述上料架(2)远离安装块(22)的一端设置有第二安装板(24),所述安装块(22)设置有驱动电机(3),所述驱动电机(3)的联轴器设置有驱动丝杆(31),所述第一安装板(23)的一端设置导向杆(32),所述导向杆(32)的另一端与第二安装板(24)连接,所述驱动丝杆(31)与导向杆(32)的外壁共同套设有驱动块(33),所述驱动块(33)设置有支撑板(34),所述支撑板(34)上方设置有夹持装置(4)。

2.根据权利要求1所述的一种重型车床用上料装置,其特征在于:所述上料板(21)的侧壁开设有限位槽(211),所述支撑板(34)设置有插设于限位槽(211)的限位条(341),所述限位条(341)的侧壁与限位槽(211)的侧壁贴合。

3.根据权利要求1所述的一种重型车床用上料装置,其特征在于:所述上料架(2)的上方设置有固定架(5),所述固定架(5)设置有固定板(51),所述固定板(51)处设置有移动板(52),所述夹持装置(4)包括驱动气缸(41)与定位框板(42),所述驱动气缸(41)与移动板(52)连接,所述驱动气缸(41)的活塞杆与定位框板(42)连接,所述移动板(52)处设置有驱动移动板(52)移动的同步组件(6)。

4.根据权利要求3所述的一种重型车床用上料装置,其特征在于:所述同步组件(6)包括第一连接杆(61)、第二连接杆(62)与同步杆(63),所述第一连接杆(61)与移动板(52)连接,所述第一连接杆(61)的另一端与同步杆(63)连接,所述同步杆(63)远离第一连接杆(61)的一端与第二连接杆(62)连接,所述第二连接杆(62)与驱动块(33)连接。

5.根据权利要求4所述的一种重型车床用上料装置,其特征在于:所述定位框板(42)包括一个连接板(421)与一对调节板(422),所述连接板(421)与驱动气缸(41)连接,两个所述调节板(422)分别位于连接板(421)长度方向的两端,所述调节板(422)设置有调节螺栓(43),所述调节螺栓(43)穿设调节板(422)并与连接板(421)转动连接,所述调节螺栓(43)与调节板(422)螺纹连接,所述调节板(422)设置有辅助杆(44),所述辅助杆(44)穿设调节板(422)并与安装板连接,所述辅助杆(44)与调节板(422)滑动连接。

6.根据权利要求5所述的一种重型车床用上料装置,其特征在于:所述调节板(422)的内壁设置有保护垫(45)。

7.根据权利要求3所述的一种重型车床用上料装置,其特征在于:所述固定板(51)开设有滑动槽(511),所述移动板(52)设置有移动轮(521),所述移动轮(521)插设于滑动槽(511)。

8.根据权利要求1所述的一种重型车床用上料装置,其特征在于:所述上料架(2)设置有擦拭海绵(7),所述擦拭海绵(7)开设有供加工件穿设的让位槽(71)。

技术总结

本申请涉及重型车床用上料装置,涉及车床上料的技术领域,其包括上料架,上料架设置有上料板,上料架长度方向的一端设置有安装块,安装块设置有第一安装板,上料架远离安装块的一端设置有第二安装板,安装块设置有驱动电机,驱动电机的联轴器设置有驱动丝杆,第一安装板的一端设置导向杆,导向杆的另一端与第二安装板连接,驱动丝杆与导向杆的外壁共同套设有驱动块,驱动块设置有支撑板,支撑板上方设置有夹持装置。本申请具有提升加工件在上料时的稳定性的效果。

技术研发人员:周青春,徐卫明,顾金才,钱强,葛建辉,赵博伟,宋小亮

受保护的技术使用者:如皋市宏茂重型锻压有限公司

技术研发日:20230802

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!