一种半闭式锻模顶料结构的制作方法

本技术涉及锻造,特别是涉及一种半闭式锻模顶料结构。

背景技术:

1、半闭式模锻是指带阻力挡墙的开式模锻,其预终锻模具均为半闭式锻模,其飞边是半闭式模锻工序件不可分割的部分。半闭式模锻的顶料杆通过对飞边顶出实现锻造工序件的脱模。

2、通常锻造成本中有60%~70%来自原材料,持续提升原材料利用率是锻造技术进步的主要标志和永恒主题之一。随着材料利用率的提升,锻造飞边越来越小,且分布不均。为此各种有益于原材料利用率提升的创新技术、结构等应运而生,如半闭式模锻技术。

3、在较先进的半闭式模锻技术中,阻力挡墙的设置是提升材料利用率的关键,但也对锻模及其顶料结构的强度、寿命及稳定性提出了更高的要求。

4、传统顶料结构在设计过程中,预、终锻模顶料孔布置不对应重合,上、下模顶料孔布置不对齐重合,所需飞边覆盖面积大,严重影响材料利用率提升;半闭式模锻采用预、终锻模顶料孔布置对应重合,上、下模顶料孔布置对齐重合时,虽然所需飞边覆盖面积变小,材料利用率提高,但预锻生产过程中锻模对高温金属进行挤压,一部分材料填充型腔,一部分材料向型腔外侧流动冲刷,使顶料孔薄壁受到强大的冲击,造成顶料孔产生变形等不良影响,导致顶料杆无法进行顶料;终锻生产过程中存在预锻飞边余块破裂进入型腔的问题。因此,申请人有鉴于此,提出了一种半闭式锻模顶料结构。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种半闭式锻模顶料结构,用于解决现有技术中锻模的顶料孔强度低,容易产生变形及预锻飞边余块破裂进入型腔的问题。

2、为实现上述目的及其他相关目的,本实用新型提供一种半闭式锻模顶料结构,包括:

3、预锻模,所述预锻模包括预锻上模和预锻下模,所述预锻上模设有至少一个第一顶料孔所述预锻下模设有与第一顶料孔对齐重合的第二顶料孔;

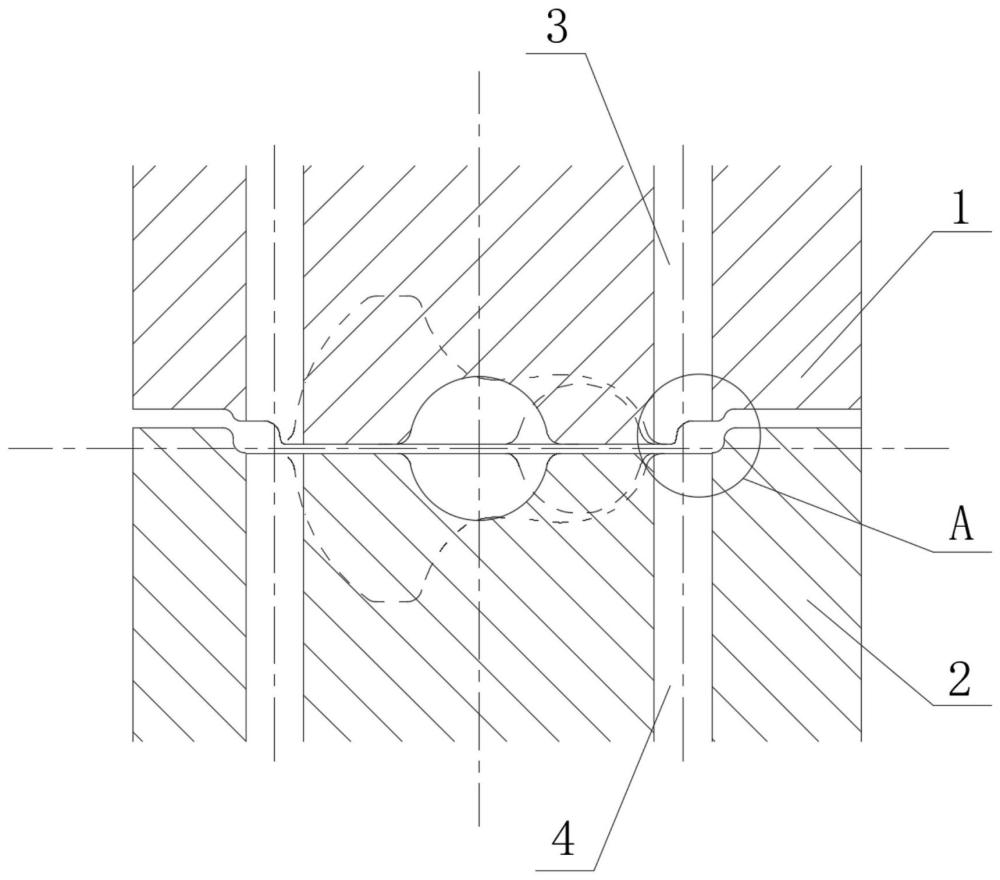

4、缓冲结构,所述缓冲结构设置在所述第一顶料孔和所述第二顶料孔之间,所述缓冲结构包括相互连通的缓冲区和降压区;

5、其中,所述第一顶料孔与所述缓冲区至少部分重合。

6、终锻模,所述终锻模包括终锻上模和终锻下模,所述终锻上模设有至少一个第三顶料孔所述终锻下模设有与第三顶料孔对齐重合的第四顶料孔。

7、可选地,所述第三顶料孔与所述第一顶料孔的位置对应重合,所述第四顶料孔与所述第二顶料孔的位置对应重合。

8、可选地,所述预锻上模包括上桥面和第一外周面,所述第一顶料孔设置在所述上桥面和所述第一外周面之间,所述第一顶料孔靠近所述第二顶料孔的一端开有缓冲槽,所述缓冲槽朝向所述第一外周面延伸。

9、可选地,所述缓冲槽具有缓冲面,所述预锻下模包括下桥面和第二外周面,所述第一顶料孔、缓冲槽和所述下桥面形成所述缓冲区。

10、可选地,所述第一外周面和所述第二外周面形成所述降压区。

11、可选地,所述预锻上模开有至少一个与所述第一顶料孔对应的第一扩口,所述第一顶料孔位于所述第一扩口处。

12、可选地,所述终锻上模设有多个与第三顶料孔对应的第二扩口,所述第二扩口的角度大于所述第一扩口的角度。

13、可选地,所述终锻上模与第三顶料孔对应的第二扩口的顶点向型腔方向内移预设距离l,所述第二扩口垂直方向角度为γ,且第二扩口的覆盖面积大于所述第一扩口的覆盖面积。

14、可选地,所述第一顶料孔和第二顶料孔内分别设有第一顶料杆和第二顶料杆,所述第一顶料杆靠近所述上桥面的端面与所述缓冲面之间的距离为s,所述第二顶料杆靠近所述下桥面的端面与下桥面之间的距离为s,所述s不大于2mm。

15、可选地,所述第三顶料孔和第四顶料孔内分别设有第三顶料杆和第四顶料杆,所述第三顶料杆靠近所述上桥面的端面与所述缓冲面之间的距离为s+2mm,所述第四顶料杆靠近所述下桥面的端面与下桥面之间的距离为s+2mm。

16、如上所述,本实用新型提出的一种半闭式锻模顶料结构,具有以下有益效果:

17、(1)与现有技术相比,本实用新型通过将顶料结构设置在锻模型腔浅、成形相对容易、飞边较多处,且预、终锻对应重合,上、下模对齐重合,减少飞边投影面积;以达到提高锻造过程材料利用率的效果。

18、(2)与现有技术相比,本实用新型通过设置在预锻上模的缓冲槽,降低第一顶料孔外周薄壁高度,提升结构强度;通过设置在预锻上模和预锻下模之间的缓冲区,在锻造过程中金属材料被挤压至第一顶料孔和第二顶料孔时,通过缓冲区的缓冲作用,金属材料会在缓冲区堆积,避免金属材料直接将压力施加至第一顶料孔外周薄壁,从而避免了第一顶料孔反复受到压力而变形,提高了第一顶料孔的强度。

19、(3)与现有技术相比,本实用新型通过设置终锻顶料避让,使预锻飞边余块在终锻时不易碎裂,且能顺利排出。

技术特征:

1.一种半闭式锻模顶料结构,其特征在于:包括:

2.根据权利要求1所述的半闭式锻模顶料结构,其特征在于:所述第三顶料孔与所述第一顶料孔的位置对应重合,所述第四顶料孔与所述第二顶料孔的位置对应重合。

3.根据权利要求1所述的半闭式锻模顶料结构,其特征在于:所述预锻上模包括上桥面和第一外周面,所述第一顶料孔设置在所述上桥面和所述第一外周面之间,所述第一顶料孔靠近所述第二顶料孔的一端开有缓冲槽,所述缓冲槽朝向所述第一外周面延伸。

4.根据权利要求3所述的半闭式锻模顶料结构,其特征在于:所述缓冲槽具有缓冲面,所述预锻下模包括下桥面和第二外周面,所述第一顶料孔、缓冲槽和所述下桥面形成所述缓冲区。

5.根据权利要求4所述的半闭式锻模顶料结构,其特征在于:所述第一外周面和所述第二外周面形成所述降压区。

6.根据权利要求3所述的半闭式锻模顶料结构,其特征在于:所述预锻上模开有至少一个与所述第一顶料孔对应的第一扩口,所述第一顶料孔位于所述第一扩口处。

7.根据权利要求6所述的半闭式锻模顶料结构,其特征在于:所述终锻上模设有多个与第三顶料孔对应的第二扩口,所述第二扩口的角度大于所述第一扩口的角度。

8.根据权利要求7所述的半闭式锻模顶料结构,其特征在于:所述终锻上模与第三顶料孔对应的第二扩口的顶点向型腔方向内移预设距离l,所述第二扩口垂直方向角度为γ,且第二扩口的覆盖面积大于所述第一扩口的覆盖面积。

9.根据权利要求4所述的半闭式锻模顶料结构,其特征在于:所述第一顶料孔和第二顶料孔内分别设有第一顶料杆和第二顶料杆,所述第一顶料杆靠近所述上桥面的端面与所述缓冲面之间的距离为s,所述第二顶料杆靠近所述下桥面的端面与下桥面之间的距离为s,所述s不大于2mm。

10.根据权利要求9所述的半闭式锻模顶料结构,其特征在于:所述第三顶料孔和第四顶料孔内分别设有第三顶料杆和第四顶料杆,所述第三顶料杆靠近所述上桥面的端面与所述缓冲面之间的距离为s+2mm,所述第四顶料杆靠近所述下桥面的端面与下桥面之间的距离为s+2mm。

技术总结

本技术属于锻造技术领域,具体公开了一种半闭式锻模顶料结构,包括:预锻模,预锻模包括预锻上模和预锻下模,预锻上模设有至少一个第一顶料孔,预锻下模设有与第一顶料孔对齐重合的第二顶料孔;缓冲结构,缓冲结构设置在第一顶料孔和第二顶料孔之间,缓冲结构包括相互连通的缓冲区和降压区;其中,第一顶料孔与缓冲区至少部分重合,以解决现有技术中锻模的顶料孔强度低,容易产生变形的问题;终锻模,终锻模包括终锻上模和终锻下模,终锻上、下模设有对齐重合的第三、第四顶料孔,并与预锻顶料孔位置对应重合;其中,第三、第四顶料孔匹配第一、第二顶料孔设计避让,以解决预锻飞边余块破裂进入型腔的问题。

技术研发人员:张斌,成小锋,汪小桃,刘照明,李巨星

受保护的技术使用者:庆铃汽车(集团)有限公司

技术研发日:20230807

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!