激光打标上料装置及激光打标机的制作方法

本技术涉及激光打标,尤其涉及一种激光打标上料装置及激光打标机。

背景技术:

1、在产品生产过程中,为便于识别产品的品牌、型号、生产批次等信息,通常需要对产品进行打标操作。现有生产中多采用激光打标的方式,代替人工手工贴纸质标签。

2、激光打标是用激光束在各种不同的物质表面打上永久的标记。打标的效应是通过表层物质的蒸发露出深层物质,或者是通过光能导致表层物质的化学物理变化而"刻"出痕迹,或者是通过光能烧掉部分物质,显出所需刻蚀的图案、文字。

3、现有的激光打标设备配置有传送皮带。目前激光打标设备并未配置有上料装置,采用人工上料的放置向传送皮带放置待打标的物料。上料时,需要专人从来料箱中拿取物料逐个放置在激光打标设备配置的传送皮带上。手动逐个放置时,相邻的物料的摆放存在偏差,若摆放偏差过大,会出现漏打标签的情况。

技术实现思路

1、为克服相关技术中存在的问题,本实用新型的提供一种激光打标上料装置及激光打标机,以实现物料打标的自动上料,降低员工劳动强度,提高生产效率。

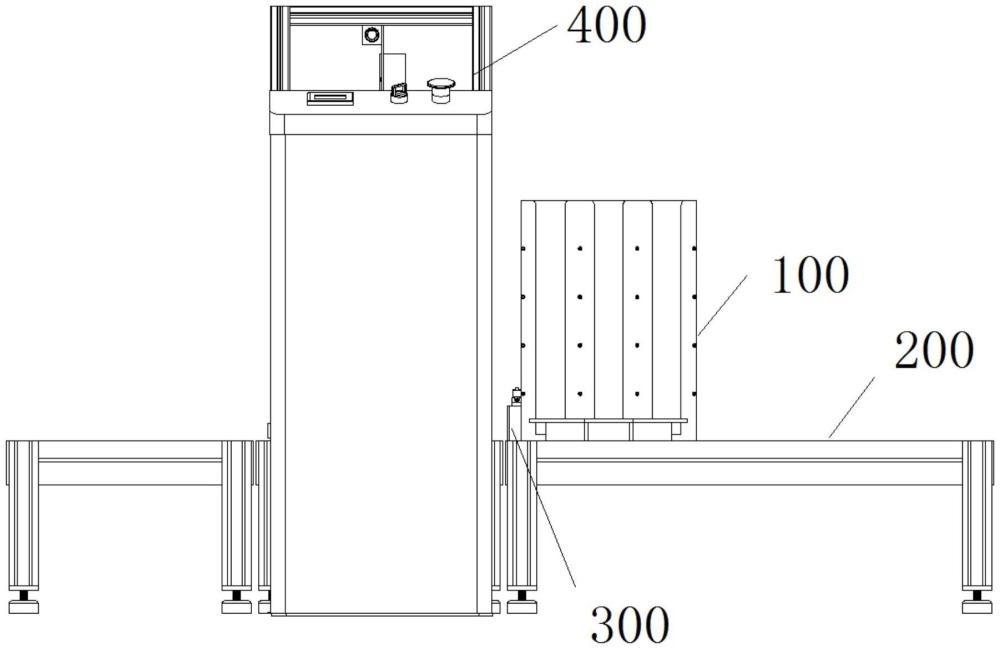

2、本实用新型的目的之一是,一种激光打标上料装置,包括:

3、机架;

4、周转箱,具有用于堆叠放置物料的放置槽;

5、输送机构,用于输送周转箱;

6、移载机构,用以将周转箱内的物料向激光打标机的上料端移载,移载机构能够将物料精准定位放置在激光打标机的上料端,从而杜绝漏打标签的情况发生;

7、升降托盘,设置于放置槽内,用以承托物料;

8、抬升组件,设置在输送机构外侧用于抬升升降托盘。

9、使用步骤如下:

10、s11:将装有物料的周转箱放置在输送机构上;

11、s12:输送机构将周转箱送至上料工位;

12、s13:抬升组件动作与升降托盘对接;

13、s14:移载机构动作将放置槽最上层的物料取送至激光打标的上料端;

14、s15:抬升组件动作驱动升降托盘上升设定距离,所述设计距离为一个物料的厚度;

15、s16:重复步骤s14-s15直至放置槽内没有物料,随后,输送机构将空的周转箱移出上料工位,同时,将一个新的装有物料的周转箱送至上料工位。

16、本激光打标上料装置通过周转箱承载物料,通过输送机构输送周转箱,通过抬升组件、升降托盘与移载机构的配合,实现周转箱的放置槽内的物料的逐层移载,实现物料打标的自动上料,能降低员工劳动强度,提高生产效率。

17、在本实用新型较佳的技术方案中,所述周转箱包括底壳,所述底壳上至少设置有一个放置槽;

18、具有多个放置槽时,各个放置槽沿水平方向间隔设置,为提高效率,优选的,底壳上设置多个放置槽。

19、在本实用新型较佳的技术方案中,所述升降托盘与放置槽沿竖向滑动配合,所述升降托盘包括相连接的托板部及对接部,所述托板部设置在放置槽内,所述对接部位于周转箱外侧。

20、在本实用新型较佳的技术方案中,所述放置槽周侧具有避让竖槽,所述托板部经连接板部连接对接部,所述连接板部穿过避让竖槽。

21、在本实用新型较佳的技术方案中,所述抬升组件包括竖置安装在机架上的线性模组,所述线性模组的移动端安装有拖台,所述拖台能够承托对接部,以驱动升降托盘升降。

22、在本实用新型较佳的技术方案中,所述移载机构包括依次连接平移组件、升降组件、真空吸盘;

23、所述平移组件安装在机架上,所述升降组件安装在平移组件的移动端,所述真空吸盘安装在升降组件的升降端,所述真空吸盘经管路连接真空泵,所述真空吸盘与放置槽一一对应设置。

24、在本实用新型较佳的技术方案中,所述平移组件、升降组件为线性模组或气缸。

25、在本实用新型较佳的技术方案中,所述平移组件、升降组件均采用气缸,所述平移组件的移动端安装有座体,所述升降组件安装在座体上,为了提高移动的稳定性,可在机架上沿座体的移动方向布设导轨,所述导轨安装在机架上,所述座体与导轨滑动配合。

26、在本实用新型较佳的技术方案中,所述升降托盘上设置有能与真空吸盘配合的镂空部,所述真空吸盘具有真空检测传感器,真空检测传感器用于检测周转箱内是否具有物料。

27、在本实用新型较佳的技术方案中,所述激光打标上料装置具有控制器,所述输送机构、移载机构、升组件、真空检测传感器、真空泵均与控制器电性连接。当放置槽内没有物料时,移载机构进行移载动作时,真空吸盘会与升降托盘上的镂空部贴合,此时无法产生真空,吸盘无法吸起升降托盘,控制器接收真空检测传感器传递的电信号后,驱动移载机构复位,输送机构将空的周转箱移出上料工位,同时,将一个新的装有物料的周转箱送至上料工位。

28、在本实用新型较佳的技术方案中,所述输送机构安装在机架上,输送机构具有上料工位,所述移载机构、抬升组件设置于上料工位;所述上料工位设置有感应器,所述感应器用于感应上料工位是否具有周转箱,感应器优选采用红外传感器或光电传感器。

29、在本实用新型较佳的技术方案中,所述上料工位的输入侧、输出侧均设置有阻挡器;输入侧的阻挡器用于阻挡来料方向的周转箱的进入,输出侧的阻挡器用于阻挡上料工位处的周转箱的移出;

30、所述阻挡器包括阻挡气缸及挡板,所述阻挡气缸安装在机架上,所述挡板安装在阻挡气缸的移动端,阻挡气缸能驱动挡板对输送方向进行阻挡。

31、在本实用新型较佳的技术方案中,所述为伸缩气缸或旋转气缸。

32、在本实用新型较佳的技术方案中,所述上料工位设置有定位组件,所述定位组件包括对称设置于输送机构两侧的对中气缸,所述对中气缸垂直于输送机构的输送方向,所述对中气缸安装在机架上,所述对中气缸的移动端安装有定位板。

33、在本实用新型较佳的技术方案中,所述输送机构包括依次设置的缓存输送带、上料输送带,所述上料输送带具有上料工位。缓存输送带上能放置多个周转箱进行缓存,使用时,在缓存输送带上沿输送方向依次放置多个装满物料的周转箱,然后,缓存输送带将多个装满物料的周转箱逐个向上料输送带输送,从而实现物料不间断的移载。

34、在本实用新型较佳的技术方案中,所述激光打标上料装置具有控制器,所述输送机构、移载机构、升组件、感应器、定位组件均与控制器电性连接。

35、使用时,当周转箱送至上料工位后,感应器检测到上料工位具有周转箱,控制器控制阻挡器及定位组件动作,阻挡气缸驱动挡板移入,阻挡来料方向缓存输送带上的周转箱进入上料工位,两个对中气缸对周转箱进行对中夹持,从而未完成周转箱的定位,以保证真空吸盘准确吸取物料;完成定位后,抬升组件动作与升降托盘对接,然后,通过抬升组件、升降托盘与移载机构的配合,即可实现周转箱的放置槽内的物料的逐层移载。

36、本实用新型的目的之二是,提供一种激光打标机,包括上述的激光打标上料装置。

37、在本实用新型较佳的技术方案中,所述激光打标上料装置具有控制器,所述输送机构、移载机构、升组件、感应器、定位组件均与控制器电性连接。

38、上料步骤如下:

39、s21:将多个装有物料的周转箱依次放置在缓存输送带上;

40、s22:缓存输送带动作将位于首位的周转箱送至上料输送带;

41、s23:周转箱到达上料工位,感应器触发,阻挡器动作,对处于来料方向的缓存输送带进行阻挡,避免缓存输送带上的周转箱进入上料工位,定位组件动作,两个对中气缸对周转箱进行对中夹持,从而未完成周转箱的定位,以保证真空吸盘准确吸取物料;

42、s24:抬升组件动作与升降托盘对接;

43、s25:移载机构动作将放置槽最上层的物料取送至激光打标的上料端;

44、具体的,移载机构具有取料工位和下料工位,取料工位位于上料工位上分,下料工位位于激光打标机的上料端;移载时,平移组件将升降组件移动至取料工位;然后,升降组件动作,使真空吸盘将最上层的物料取出周转箱;随后,平移组件将升降组件移动至下料工位;接着,升降组件动作,使真空吸盘将物料放置在激光打标的上料端的预定位置,由此完成一次移载动作;s26:抬升组件动作驱动升降托盘上升设定距离,所述设计距离为一个物料的厚度;

45、s27:重复步骤s25-s26直至真空检测传感器检测到放置槽内没有物料;

46、具体的,当放置槽内没有物料时,移载机构进行移载动作时,真空吸盘会与升降托盘上的镂空部贴合,此时无法产生真空,控制器接收真空检测传感器传递的电信号后,判定放置槽内没有物料。

47、s28:控制器控制移载机构、阻挡器、定位组件复位;

48、s29:上料输送带将空的周转箱移出上料工位,同时,缓存输送带经新的周转箱移入上料输送带,由此完成一个周转箱的上料流程。

49、本实用新型的有益效果为:

50、本激光打标上料装置通过周转箱承载物料,通过输送机构输送周转箱,通过抬升组件、升降托盘与移载机构的配合,实现周转箱的放置槽内的物料的逐层移载,同时,移载机构能够将物料精准定位放置在激光打标机的上料端,从而杜绝漏打标签的情况发生;

51、本激光打标上料装置能替代人工进行物料的上料,实现物料打标的自动上料,能降低员工劳动强度,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!