一种复合式杆式齿轮滚刀的制作方法

本技术涉及齿轮滚刀辅助组件领域,具体涉及一种复合式杆式齿轮滚刀。

背景技术:

1、齿轮滚刀是利用展成法的对齿轮进行加工制备的一种,它相较于插刀而言,能够实现连续切削,从而使得生产效率更高,之前传统的齿轮滚刀大多只能单个进行使用,无法进行轴向连接以加工更大尺寸的齿轮,而随着生产发展的需要,复合式杆式齿轮滚刀被设计出来以加工更大尺寸的齿轮,其通常是通过焊接等方式来将两段齿轮滚刀拼装组合在一起,虽然确保了两段齿轮滚刀连接后能够稳定一体,但是却造成了后续两端齿轮滚刀在拆分操作起来很不方便,不便于在其中某段齿轮滚刀损坏时进行单独更换,往往需要将两段齿轮滚刀均报废处理。

技术实现思路

1、本实用新型的目的就在于为了解决上述问题而提供一种复合式杆式齿轮滚刀,在滚刀本体的连接内圈内围沿轴向开设有定位槽,同时在连接轴套的外围沿轴向设置有定位肋条,以此通过定位槽与定位肋条沿滚刀本体的轴向滑动配合并通过径向锁紧螺钉沿滚刀本体的径向依次穿过连接孔和配合孔后加装锁紧螺母的方式来使两段滚刀本体均可拆卸的固定在连接轴套的外围组合为一整体进行使用,详见下文阐述。

2、为实现上述目的,本实用新型提供了以下技术方案:

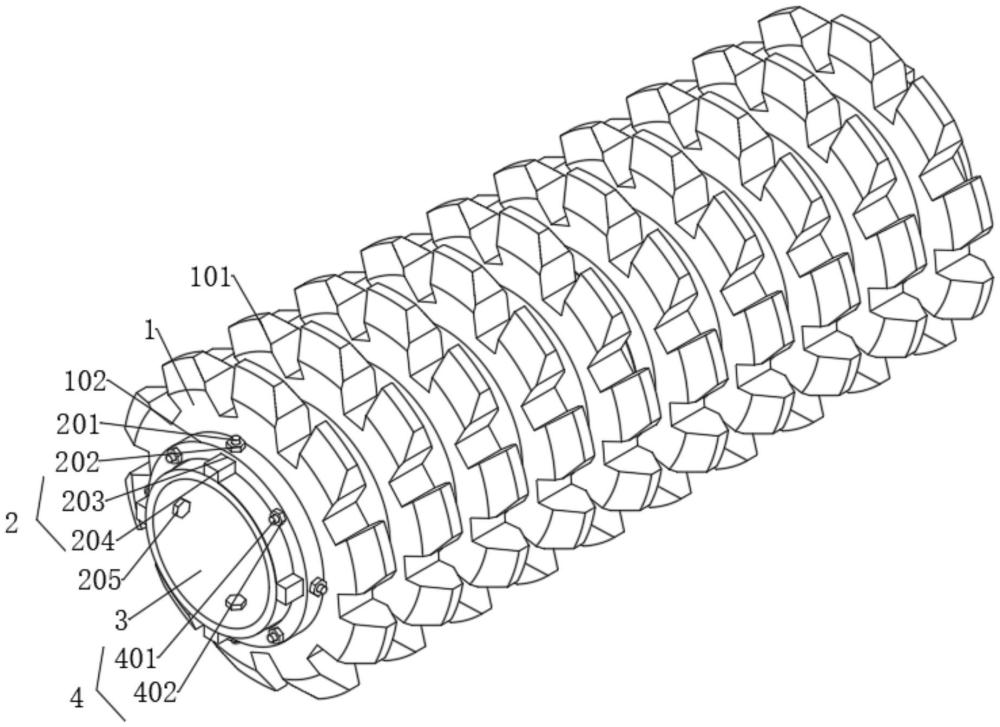

3、本实用新型提供的一种复合式杆式齿轮滚刀,包括连接轴套和滚刀本体,所述连接轴套的轴线沿横向设置,所述滚刀本体的数量为两段且分别同轴配合在所述连接轴套的外围两侧,两段所述滚刀本体通过拉紧组件拉紧组合在一起;

4、所述滚刀本体的内围为连接内圈且以同轴滑动配合的方式设置在所述连接轴套的外围,所述连接内圈和所述连接轴套之间增设有多个拆装组件,且所述滚刀本体均通过所述拆装组件可拆卸的固定在所述连接轴套的外围。

5、作为优选,两段所述滚刀本体的外围皆均布设置有用以切削加工齿轮的切削齿。

6、作为优选,所述拉紧组件均包括穿插孔和轴向拉紧螺杆,两段所述滚刀本体的轴端面均沿轴向开设有多个所述穿插孔,所述穿插孔均为通孔且两侧位置的所述穿插孔分别同轴对照,同轴对照的所述穿插孔之间均同轴穿插配合有所述轴向拉紧螺杆,且所述轴向拉紧螺杆伸出所述穿插孔两段的部分均同轴啮合有拉紧螺母。

7、作为优选,两段所述滚刀本体彼此相对的端面贴合接触,且所述拉紧螺母均压紧在对应的所述滚刀本体轴端面。

8、作为优选,所述滚刀本体的所述穿插孔数量至少为四个且在周向上均布设置。

9、作为优选,所述拆装组件包括定位肋条和定位槽,所述连接轴套的外围沿轴向固定有多根所述定位肋条,所述连接内圈的内围均沿轴向开设有多根所述定位槽,两侧位置的所述定位槽分别横向对照并彼此连通,且所述定位槽与所述定位肋条一一对应并沿所述连接轴套的轴向滑动配合,所述连接轴套内围的两端位置均沿径向开设有多个连接孔,两侧位置的所述滚刀本体彼此远离的外端位置均沿径向开设有多个配合孔,且所述连接孔与所述配合孔分别同轴对照,每组对照的所述连接孔和所述配合孔均同轴穿插有径向锁紧螺钉,且所述径向锁紧螺钉的外端均同轴啮合有锁紧螺母。

10、作为优选,所述定位肋条均为矩形长条,所述定位槽均为矩形槽。

11、作为优选,所述定位肋条的数量和每段所述滚刀本体的所述定位槽数量均至少为四个且周向均布。

12、作为优选,所述径向锁紧螺钉的端头均位于所述连接轴套的内围,且所述锁紧螺母均压紧在对应所述连接内圈的外围。

13、采用上述一种复合式杆式齿轮滚刀,具体在使用的过程中,由于在所述滚刀本体的所述连接内圈内围沿轴向开设有所述定位槽,同时在所述连接轴套的外围沿轴向设置有所述定位肋条,以此通过所述定位槽与所述定位肋条沿所述滚刀本体的轴向滑动配合并通过所述径向锁紧螺钉沿所述滚刀本体的径向依次穿过所述连接孔和所述配合孔后加装所述锁紧螺母的方式能够使两段所述滚刀本体均可拆卸的固定在所述连接轴套的外围组合为一整体进行使用,两段所述滚刀本体与所述连接轴套的固定组合方式简单易操作,便于将所述两段滚刀本体快速组合在所述连接轴套外围进行加工使用,而后续仅需使所述锁紧螺母均脱出所述径向锁紧螺钉并抽出所述径向锁紧螺钉后便可将两段所述滚刀本体均沿所述连接轴套的轴向滑移使所述定位槽与所述定位肋条彼此分开,继而来将两段所述滚刀本体分别拆离所述连接轴套,两段所述滚刀本体与所述连接轴套的拆分方式简单易操作,便于将两段所述滚刀本体拆离所述连接轴套后进行单独更换重装,并且由于两段所述滚刀本体轴端面均沿轴向开设有多个彼此同轴对照的所述穿插孔,以此通过透过同轴对照的所述穿插孔穿插加装所述轴向拉紧螺杆后并在两端均加装所述锁紧螺母的方式能够增强两段所述滚刀本体在轴向上的连接稳定程度,继而确保两段所述滚刀本体组合在所述连接轴套外围使用的过程中具有更为稳定的整体使用效果。

14、有益效果在于:1、本实用新型在滚刀本体的连接内圈内围沿轴向开设有定位槽,同时在连接轴套的外围沿轴向设置有定位肋条,以此通过定位槽与定位肋条沿滚刀本体的轴向滑动配合并通过径向锁紧螺钉沿滚刀本体的径向依次穿过连接孔和配合孔后加装锁紧螺母的方式来使两段滚刀本体均可拆卸的固定在连接轴套的外围组合为一整体进行使用,两段滚刀本体与连接轴套的固定组合方式简单易操作,便于将两段滚刀本体快速组合在连接轴套外围进行加工使用;

15、2、仅需使锁紧螺母均脱出径向锁紧螺钉并抽出径向锁紧螺钉后便可将两段滚刀本体均沿连接轴套的轴向滑移使定位槽与定位肋条彼此分开,继而来将两段滚刀本体分别拆离连接轴套,两段滚刀本体与连接轴套的拆分方式简单易操作,便于将两段滚刀本体拆离连接轴套后进行单独更换重装;

16、3、两段滚刀本体轴端面均沿轴向开设有多个彼此同轴对照的穿插孔,以此通过透过同轴对照的穿插孔穿插加装轴向拉紧螺杆后并在两端均加装锁紧螺母的方式能够增强两段滚刀本体在轴向上的连接稳定程度,继而确保两段滚刀本体组合在连接轴套外围使用的过程中具有更为稳定的整体使用效果。

技术特征:

1.一种复合式杆式齿轮滚刀,包括连接轴套(3)和滚刀本体(1),其特征在于:所述连接轴套(3)的轴线沿横向设置,所述滚刀本体(1)的数量为两段且分别同轴配合在所述连接轴套(3)的外围两侧,两段所述滚刀本体(1)通过拉紧组件(4)拉紧组合在一起;

2.根据权利要求1所述一种复合式杆式齿轮滚刀,其特征在于:两段所述滚刀本体(1)的外围皆均布设置有用以切削加工齿轮的切削齿(101)。

3.根据权利要求1所述一种复合式杆式齿轮滚刀,其特征在于:所述拉紧组件(4)均包括穿插孔(403)和轴向拉紧螺杆(401),两段所述滚刀本体(1)的轴端面均沿轴向开设有多个所述穿插孔(403),所述穿插孔(403)均为通孔且两侧位置的所述穿插孔(403)分别同轴对照,同轴对照的所述穿插孔(403)之间均同轴穿插配合有所述轴向拉紧螺杆(401),且所述轴向拉紧螺杆(401)伸出所述穿插孔(403)两段的部分均同轴啮合有拉紧螺母(402)。

4.根据权利要求3所述一种复合式杆式齿轮滚刀,其特征在于:两段所述滚刀本体(1)彼此相对的端面贴合接触,且所述拉紧螺母(402)均压紧在对应的所述滚刀本体(1)轴端面。

5.根据权利要求4所述一种复合式杆式齿轮滚刀,其特征在于:所述滚刀本体(1)的所述穿插孔(403)数量至少为四个且在周向上均布设置。

6.根据权利要求1-5任意一项所述一种复合式杆式齿轮滚刀,其特征在于:所述拆装组件(2)包括定位肋条(204)和定位槽(203),所述连接轴套(3)的外围沿轴向固定有多根所述定位肋条(204),所述连接内圈(102)的内围均沿轴向开设有多根所述定位槽(203),两侧位置的所述定位槽(203)分别横向对照并彼此连通,且所述定位槽(203)与所述定位肋条(204)一一对应并沿所述连接轴套(3)的轴向滑动配合,所述连接轴套(3)内围的两端位置均沿径向开设有多个连接孔(207),两侧位置的所述滚刀本体(1)彼此远离的外端位置均沿径向开设有多个配合孔(206),且所述连接孔(207)与所述配合孔(206)分别同轴对照,每组对照的所述连接孔(207)和所述配合孔(206)均同轴穿插有径向锁紧螺钉(201),且所述径向锁紧螺钉(201)的外端均同轴啮合有锁紧螺母(202)。

7.根据权利要求6所述一种复合式杆式齿轮滚刀,其特征在于:所述定位肋条(204)均为矩形长条,所述定位槽(203)均为矩形槽。

8.根据权利要求7所述一种复合式杆式齿轮滚刀,其特征在于:所述定位肋条(204)的数量和每段所述滚刀本体(1)的所述定位槽(203)数量均至少为四个且周向均布。

9.根据权利要求7或8所述一种复合式杆式齿轮滚刀,其特征在于:所述径向锁紧螺钉(201)的端头(205)均位于所述连接轴套(3)的内围,且所述锁紧螺母(202)均压紧在对应所述连接内圈(102)的外围。

技术总结

本技术公开了一种复合式杆式齿轮滚刀,包括连接轴套和滚刀本体,所述连接轴套的轴线沿横向设置,所述滚刀本体的数量为两段且分别同轴配合在所述连接轴套的外围两侧。有益效果在于:本技术在滚刀本体的连接内圈内围沿轴向开设有定位槽,同时在连接轴套的外围沿轴向设置有定位肋条,以此通过定位槽与定位肋条沿滚刀本体的轴向滑动配合并通过径向锁紧螺钉沿滚刀本体的径向依次穿过连接孔和配合孔后加装锁紧螺母的方式来使两段滚刀本体均可拆卸的固定在连接轴套的外围组合为一整体进行使用,两段滚刀本体与连接轴套的固定组合方式简单易操作,便于将两段滚刀本体快速组合在连接轴套外围进行加工使用。

技术研发人员:张波

受保护的技术使用者:洛阳硕波机械设备有限公司

技术研发日:20230814

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!