电极帽修磨更换一体机的制作方法

本技术涉及焊接,具体涉及一种电极帽修磨更换一体机。

背景技术:

1、在汽车车身的焊接工作中,使用焊接机器人是常规的选择,特别是车身钣金之间的点焊。焊接机器人的焊钳使用一段时间后,其末端的电极帽表面会被氧化或会粘有杂质,影响焊点的质量。因此,必须对电极帽表面进行修磨,当电极帽修磨到极限时就需要更换新的电极帽。人工修磨、拆卸和更换电极帽效率较低,已经不能满足当今生产力的发展需要。目前,焊接机器人的电极帽修磨设备已得到普遍使用,而电极帽的更换更多依然是人工操作,影响生产效率。

技术实现思路

1、本实用新型提供一种电极帽修磨更换一体机,结构简单,占地面积小,一台设备就可以完成电极帽的修磨和更换这两个工序,大量节省人工支出,配合焊接机器人使用,实现焊接的全自动化,提高生产效率。

2、为实现上述目的,本实用新型采用如下技术方案:

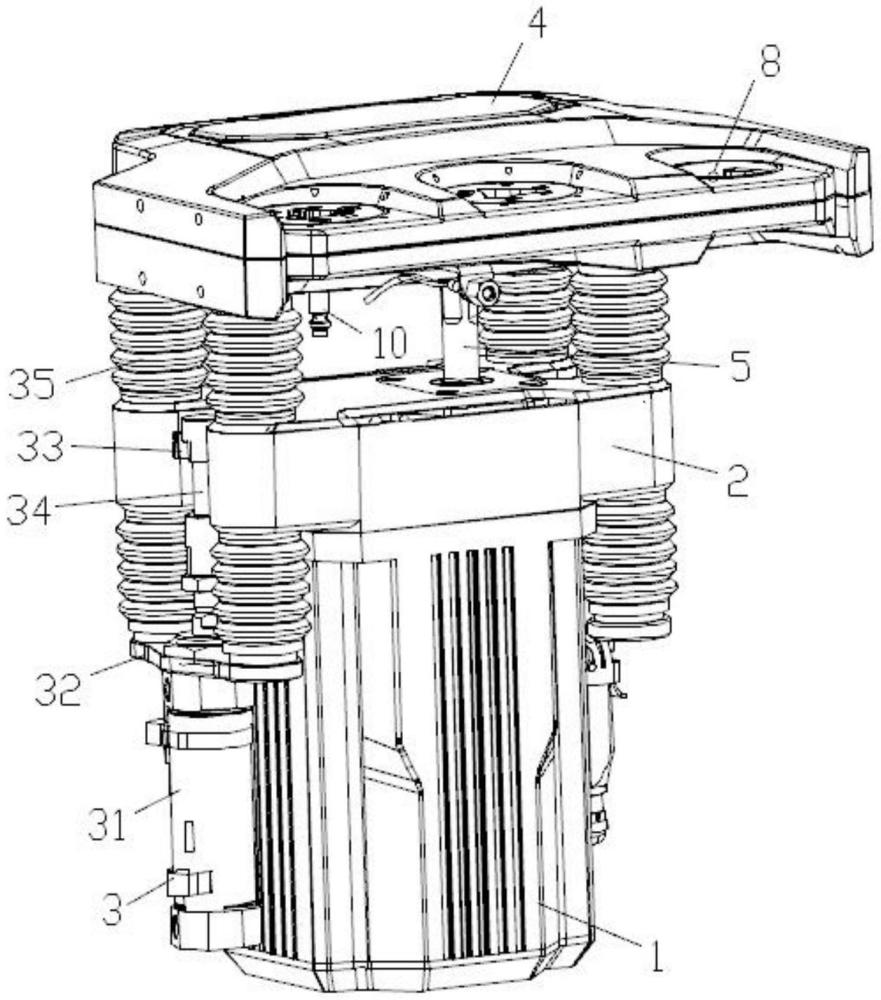

3、一种电极帽修磨更换一体机,包括有驱动电机,在驱动电机上设置在有一级变速箱,在所述一级变速箱的两端设置有浮动装置,在所述浮动装置上设置有二级变速箱,所述二级变速箱与一级变速箱之间通过传动轴相互连接,浮动装置可驱动二级变速箱升降,使二级变速箱可以在上下浮动的过程中进行扭矩的传递,在所述二级变速箱上设置有用于拆卸焊枪上电极帽的拆帽口和用于对电极帽进行修磨的修磨口,所述二级变速箱可驱动拆帽口和修磨口转动。

4、作为优选,所述浮动装置包括有气缸、连接板、限位卡座、限位杆以及导杆,所述导杆设置在二级变速箱底部并向下延伸穿过一级变速箱,所述连接板设置在导杆向下延伸的一端上,所述气缸设置在连接板上,所述限位卡座设置在一级变速箱的一端,所述限位杆一端设置在限位卡座上,另一端与气缸的输出端连接。

5、作为优选,所述拆帽口至少两个,所述修磨口至少一个,拆帽口和修磨口并排设置在二级变速箱上。

6、作为优选,所述修磨口内设置有吹气孔,可用于吹掉修磨电极帽产生的碎屑。

7、作为优选,还包括有电极帽检测开关,所述电极帽检测开关设置在二级变速箱底部并向外延伸,可用于检测焊枪是否拆卸好电极帽。

8、作为优选,还包括有转动检测开关,所述转动检测开关设置在二级变速箱的底部,用于检测二级变速箱的状态。

9、与现有技术相比较,本实用新型的有益效果是结构简单,占地面积小,一台设备就可以完成电极帽的修磨和更换这两个工序,大量节省人工支出,配合焊接机器人使用,实现焊接的全自动化,提高生产效率。

技术特征:

1.一种电极帽修磨更换一体机,其特征在于,包括有驱动电机,在驱动电机上设置在有一级变速箱,在所述一级变速箱的两端设置有浮动装置,在所述浮动装置上设置有二级变速箱,所述二级变速箱与一级变速箱之间通过传动轴相互连接,浮动装置可驱动二级变速箱升降,使二级变速箱可以在上下浮动的过程中进行扭矩的传递,在所述二级变速箱上设置有用于拆卸焊枪上电极帽的拆帽口和用于对电极帽进行修磨的修磨口,所述二级变速箱可驱动拆帽口和修磨口转动。

2.根据权利要求1所述的电极帽修磨更换一体机,其特征在于,所述浮动装置包括有气缸、连接板、限位卡座、限位杆以及导杆,所述导杆设置在二级变速箱底部并向下延伸穿过一级变速箱,所述连接板设置在导杆向下延伸的一端上,所述气缸设置在连接板上,所述限位卡座设置在一级变速箱的一端,所述限位杆一端设置在限位卡座上,另一端与气缸的输出端连接。

3.根据权利要求2所述的电极帽修磨更换一体机,其特征在于,所述拆帽口至少两个,所述修磨口至少一个,拆帽口和修磨口并排设置在二级变速箱上。

4.根据权利要求3所述的电极帽修磨更换一体机,其特征在于,所述修磨口内设置有吹气孔,可用于吹掉修磨电极帽产生的碎屑。

5.根据权利要求1-4任一项所述的电极帽修磨更换一体机,其特征在于,还包括有电极帽检测开关,所述电极帽检测开关设置在二级变速箱底部并向外延伸,可用于检测焊枪是否拆卸好电极帽。

6.根据权利要求5所述的电极帽修磨更换一体机,其特征在于,还

技术总结

本技术提供一种电极帽修磨更换一体机,包括有驱动电机,在驱动电机上设置在有一级变速箱,在所述一级变速箱的两端设置有浮动装置,在所述浮动装置上设置有二级变速箱,所述二级变速箱与一级变速箱之间通过传动轴相互连接,浮动装置可驱动二级变速箱升降,使二级变速箱可以在上下浮动的过程中进行扭矩的传递,在所述二级变速箱上设置有用于拆卸焊枪上电极帽的拆帽口和用于对电极帽进行修磨的修磨口,所述二级变速箱可驱动拆帽口和修磨口转动。本技术结构简单,占地面积小,一台设备就可以完成电极帽的修磨和更换这两个工序,大量节省人工支出,配合焊接机器人使用,实现焊接的全自动化,提高生产效率。

技术研发人员:刘军良,杨贤德,黄航义,王初一

受保护的技术使用者:广州市极动焊接机械有限公司

技术研发日:20230816

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!