一种整机镜像布置的倒立车组合的制作方法

本技术涉及数控车床,特别地,涉及一种整机镜像布置的倒立车组合。

背景技术:

1、数控车床是目前使用较为广泛的数控机床之一。它主要用于轴类零件或盘类零件的内外圆柱面以及螺纹等切削加工,并能进行切槽、钻孔、扩孔、铰孔及镗孔等。倒立式数控车床是众多车床中的一种,主要用于汽车行业,特别是加工轮毂、刹车盘等盘类零件。常规的倒立式车床加工盘类零件的工序是零件装夹、车削加工零件一段、零件拆卸并翻转后重新装夹、车削加工零件的其余部位、零件拆卸,因为翻转重新装夹工件需要重新调试工装,会影响加工效率,所以通常加工时会设置两台倒立式车床分别加工零件的两端,但加工工人多机操作时要行走较多的距离,从而增加工人的劳动强度,影响工作效率。

技术实现思路

1、有鉴于此,本实用新型目的是提供一种一种整机镜像布置的倒立车组合,其解决了加工工人多机操作时要行走较多的距离,从而降低工人的劳动强度,加强工作效率。

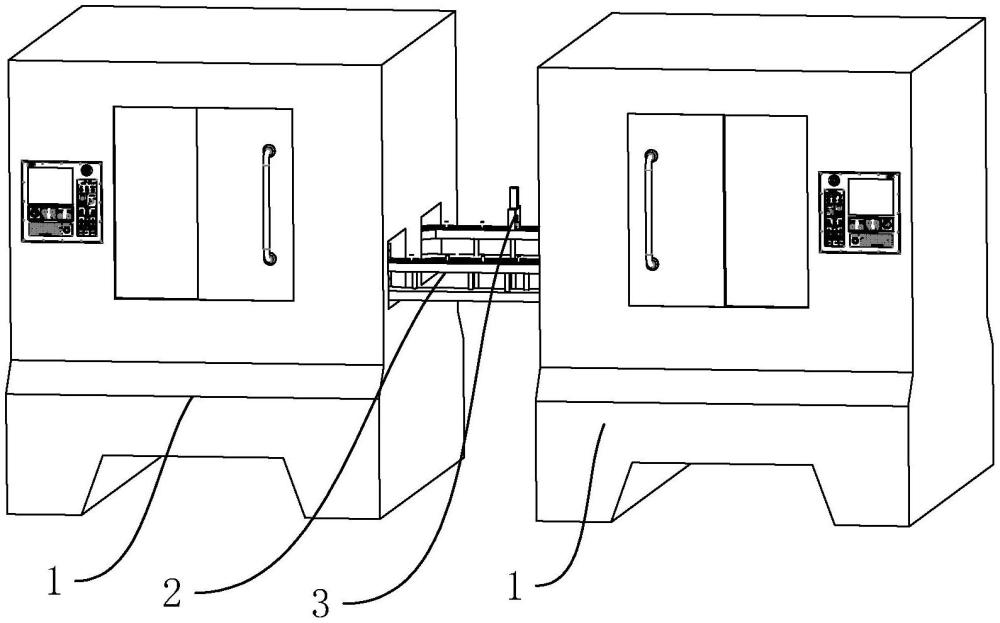

2、为了解决上述技术问题,本实用新型的技术方案是:一种整机镜像布置的倒立车组合,包括两台倒立式车床,两台所述倒立式车床左右镜像设置,两所述倒立式车床之间设有环形伺服循环料仓,所述环形伺服循环料仓的两侧分别穿过两所述倒立式车床;

3、还包括升降机构、翻转机构、松紧组件、两夹爪,所述升降机构设于两所述倒立式车床之间并固定于所述环形伺服循环料仓的后部,所述升降机构滑移连接所述松紧组件,两所述夹爪转动连接所述松紧组件,当所述升降机构上升时,所述升降机构先通过所述松紧组件驱动两所述夹爪相互靠近到极限位置,后使两所述夹爪远离所述环形伺服循环料仓;所述翻转机构部分设于所述升降机构上,部分设于两所述夹爪上,且当两所述夹爪上升一定距离后,两所述夹爪通过所述翻转机构翻转180度。

4、通过上述技术方案,工人将待加工零件放在环形伺服循环料仓的前部,随后零件进入第一台倒立式车床加工零件的其中一段,加工完成后将半成品零件重新放在环形伺服循环料仓上,随后半成品零件被带到环形伺服循环料仓的后部;在到达升降机构下方时,升降机构启动上升并带动松紧组件相互靠近,使得两夹爪相互靠近到极限位置夹紧半成品零件,随着升降机构的持续上升,使得半成品零件远离环形伺服循环料仓处于悬空状态,随后两夹爪通过翻转机构翻转180度,随后升降机构下降,将半成品零件放于环形伺服循环料仓上,随着升降机构的持续下降,松紧组件使得两夹爪相互远离至极限位置,松开半成品零件,完成半成品零件的翻转,从而保证半成品零件进入第二台倒立式车床时可以加工零件的其余部位;通过镜像设置的两台倒立式车床和环形伺服循环料仓解决了加工工人多机操作时无需行走较多的距离,只需站在零件上料处,而升降机构、翻转机构、松紧组件、两夹爪的一起配合保证工件可以翻转180度,为下道工序做准备,从而降低了工人的劳动强度,加强了工作效率。

5、优选的,所述升降组件包括龙门架、升降气缸以及驱动块,所述龙门架固定于所述环形伺服循环料仓的后部,所述升降气缸设于所述龙门架的顶部,且所述升降气缸的输出轴穿过所述龙门架连接所述驱动块,所述驱动块贯穿开设有安装槽,所述松紧组件滑移连接所述安装槽。

6、通过上述技术方案,龙门架经济实惠且可以使环形伺服循环料仓的循环不会受到影响,将升降气缸作为动力源则使得维护成本更低,而通过驱动块与松紧组件的配合使得松紧组件可通过安装槽的辅助导向更精确的夹紧工件。

7、优选的,所述松紧组件包括导向板一、导向板二、两连杆、压力弹簧、限位杆、两挡杆,所述导向板一、导向板二前后部分重叠并呈镜像设置,所述导向板一上开设有斜腰孔一,所述导向板二上开设有斜腰孔二,所述斜腰孔一、斜腰孔二均位于所述安装槽内,且所述斜腰孔一、斜腰孔二相互交错设置,所述安装槽内设有卡接杆,所述卡接杆穿过所述斜腰孔一、斜腰孔二连接所述安装槽的内壁;所述安装槽的顶壁开设有盲孔,所述限位杆滑移连接所述盲孔,所述限位杆的一端抵触所述导向板一、导向板二,所述限位杆的另一端连接所述压力弹簧,所述压力弹簧的另一端抵触所述盲孔的孔底;

8、两所述挡杆前后对称连接所述龙门架的内侧,当所述驱动块下移至极限位置时,两所述挡杆的顶部紧贴所述导向板一、导向板二的底部,且所述导向板一、导向板二的顶部抵触所述安装槽的顶部;

9、两所述连杆分别对称设于所述导向板一、导向板二的底部,所述连杆与两所述夹爪垂直设置,两所述夹爪的一端穿过所述连杆并与所述连杆转动连接,且两所述夹爪的另一端相对,当所述驱动块上移时,两所述夹爪相互靠近夹紧加工零件,接着使加工零件远离所述环形伺服循环料仓。

10、通过上述技术方案,当驱动块上移时,驱动块带动连接安装槽内壁的卡接杆运动,随后卡接杆在斜腰孔一、斜腰孔二内做滑移,因为斜腰孔一、斜腰孔二的相互交错设置,所以卡接杆使得导向板一、导向板二做相对运动,带动两夹爪相互靠近夹紧工件;同时盲孔内的限位杆被压力弹簧推动露出盲孔,始终抵触导向板一、导向板二的顶部,直至导向板一、导向板二抵触安装槽的底壁;随着驱动块的继续上升,驱动块带动导向板一、导向板二上升,不再抵触挡杆的底部,并通过连杆连接导向板一、导向板二的两夹爪上升使半成品零件悬空直至升降气缸达到上升极限位置;

11、当驱动块下移时,因为压力弹簧始终推动限位杆将导向板一、导向板二压于与安装槽底壁接触的状态,所以驱动块、导向板一、导向板二整体下降,从而带动连杆、两夹爪下降,当下降一定距离后,导向板一、导向板二的底部抵触挡杆,使得导向板一、导向板二无法跟随驱动块一起下移,随后驱动块的下移使得安装槽内的卡接杆在斜腰孔一、斜腰孔二内滑移,使导向板一、导向板二做相离运动,两夹爪松开半成品零件,直至导向板一、导向板二的顶部抵触安装槽的顶壁;通过斜腰孔一、斜腰孔二与卡接杆之间的配合关系使得导向板一、导向板二可以通过升降气缸的上升或下降完成相互靠近或相互远离,从而使得两夹爪可以相互靠近或远离的同时松紧组件也无需另外的动力源,而导向板一、导向板二、限位杆、压力弹簧、挡杆之间的配合又使得驱动块下移时先将半成品零件放于环形伺服循环料仓上,在使夹子相互远离松开半成品零件,而两夹爪和连杆之间的垂直关系保证了两夹爪夹取半成品零件时,零件不会出现晃动,从而避免工件无法被夹紧。

12、优选的,所述翻转机构包括齿轮、不完全齿条、安装板,所述齿轮滑动连接所述夹爪穿过所述连杆的端部,所述安装板固定连接所述龙门架,所述不完全齿条设于所述安装板朝向所述齿轮的端面,且所述不完全齿条的齿组与所述环形伺服循环料仓的距离大于加工零件的最大半径;当两所述夹爪相互靠近夹紧加工零件时,所述齿轮、不完全齿条处于同一平面。

13、通过上述技术方案,当两夹爪夹紧工件带动半成品零件远离环形伺服循环料仓时,齿轮逐渐靠近不完全齿条的齿组直至啮合,因为齿轮和不完全齿条的啮合,两夹爪的继续上升使得两夹爪开始翻转,从而带动半成品零件翻转180度,直至翻转角度达到180度后,齿轮和不完全齿条不在啮合,半成品零件停止旋转;而不完成齿条的齿组与环形伺服循环料仓的距离大于加工零件的最大半径则可以保证齿轮和不完全齿条啮合时零件的翻转不会与环形伺服循环料仓发生干涉。

14、优选的,所述安装板上还设有楔形块,所述楔形块位于所述不完全齿条远离所述升降气缸的一侧,且所述楔形块位于所述不完全齿条的齿组上方,并且所述楔形块的斜面朝向所述不完全齿条;所述连杆滑移连接有滑杆,所述滑杆的端部固定有c型夹头,所述c型夹头的开口卡设于所述齿轮,当所述齿轮位于所述不完全齿条的齿组上方时,所述c型夹头抵触所述楔形块的斜面。

15、通过上述技术方案,随着驱动气缸带动两夹爪的持续上升,使得齿轮位于不完全齿条的齿组上方,此时c型夹头抵触楔形块的斜面,因为斜面朝向不完全齿条,所以c型夹头会随着两夹爪的上升靠近连杆方向,又因为c型夹头卡设于齿轮,齿轮滑移连接夹爪伸出连杆的端部,随即c型夹头会推动齿轮靠近连杆,使齿轮和不完全齿条不处于同一平面,保证驱动气缸带动两夹爪下降时,半成品零件不会通过翻转机构进行180度翻转,直至半成品零件重新放于环形伺服循环料仓。

16、优选的,所述安装板上开设有滑槽,所述楔形块滑移连接所述滑槽,所述滑槽内设有减震弹簧,所述减震弹簧的两端分别连接所述楔形块以及所述滑槽远离所述环形伺服循环料仓的内壁。

17、通过上述技术方案,通过减震弹簧在滑槽内与楔形块的连接关系,在c型夹头上升抵触楔形块时,c型夹头同时使得楔形块在滑槽内滑移,减震弹簧受压减小c型夹头受到的反冲击力,保护c型夹头不会发生形变。

- 还没有人留言评论。精彩留言会获得点赞!