一种精轧工作辊轴承座滑动结构的制作方法

本技术属于轧辊,具体涉及一种精轧工作辊轴承座滑动结构。

背景技术:

1、目前,轧辊工作辊换辊时,需将工作辊推入轧机,下辊轴承座操作侧及传动侧各有4个定位滚动的小轮与轨道贴合滚动,因小轮轴承结构为双列圆锥滚子轴承,内部保持架比较薄,在吊备轧辊落与轨道时,由于自身重力和天车下落速度造成的冲击,小轮内部会收到不同程度的冲击,内部比较脆弱的保持架会在滚动运行过程中发生变形甚至断裂,造成轴承损坏,滚轮会被内部碎掉金属卡在轴与孔之间,造成小轮无法转动。在推行过程中,轴承钢的硬度和导轨面长期磨损造成轨道磨损严重,失去导轨原有的精度尺寸,造成掉道、推脱等现象。因此,需设计改造一款既保护导轨又不易损坏的装置来替代现有小轮来保证导轨面的精度不被磨损,是需要解决的问题。

2、例如,1750mm轧线所用的轴承座底部安装的行走小轮是内部为双列圆锥滚子轴承过,由于体积小对支撑箱体重量的设计缺陷,箱体较重,因此相对承压效果较差,在下落贴合轨道的重力冲击下,精轧工作辊装配行走小轮经常损坏,每个月多达几十套,造成了备件成本的增加,且小轮损坏导致不能转动,造成轨道磨损严重尺寸精度的下降,每年需要对精轧换辊导轨进行更换,费时费力更换成本高。

技术实现思路

1、本实用新型的目的在于满足实际需求,提供一种精轧工作辊轴承座滑动结构,采用基垫与滑块组合的结构,从而避免了小轮承受过大的冲击力,减少轴承消耗。

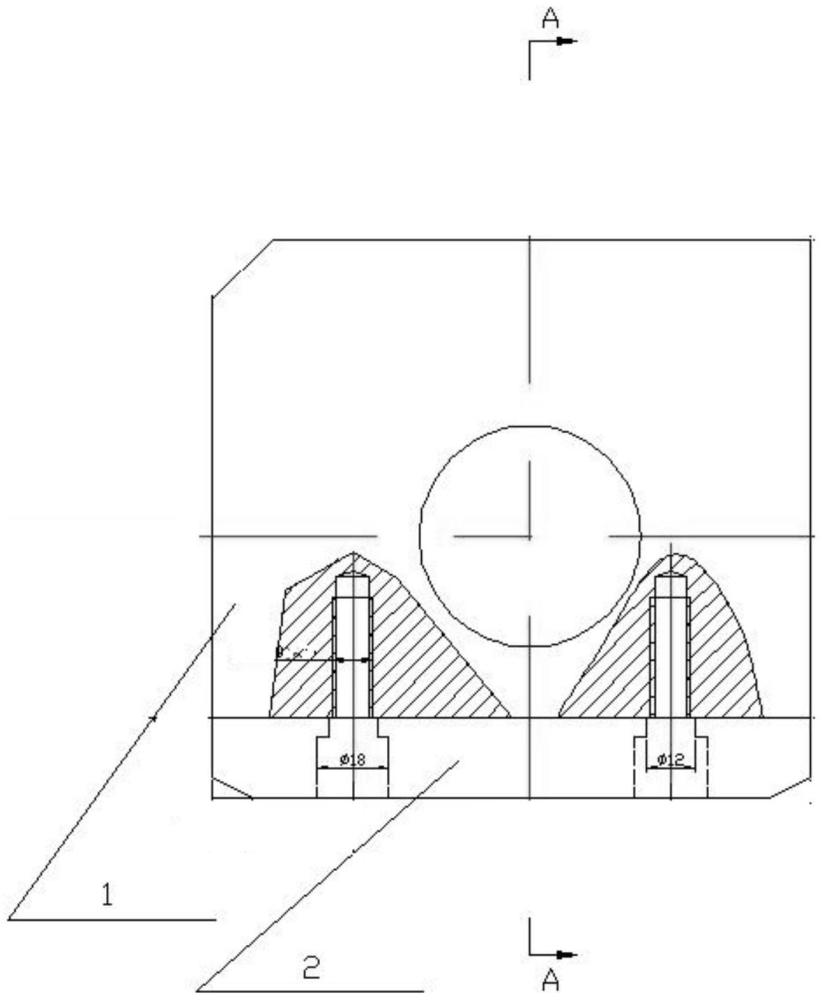

2、为实现上述技术目的,本实用新型的目的是提供一种精轧工作辊轴承座滑动结构,包括基垫,在所述基垫的下表面设置有m个滑块,m为大于1的自然数;在所述基垫上开设有连接轴的水平安装孔;所述滑块、基垫、连接轴设置有连接用的螺纹孔,螺栓自下而上穿过滑块后伸入连接轴,将滑块、基垫和连接轴连接。

3、在所述基垫的下表面设置有四个滑块。

4、优选地:所述滑块为矩形结构。

5、优选地:所述螺栓为m10*30沉头螺栓。

6、优选地:所述滑块的材质为zcusn12ni2。

7、优选地:所述基垫的长度为149mm,宽度为119mm,水平安装孔的内孔为∮55mm。

8、与现有技术相比,本申请具有的优点和积极效果是:

9、1、本实用新型采用基垫与滑块组合的结构,能够避免了小轮承受过大的冲击力,减少轴承消耗。

10、2、此结构简单实用,基本处于免维护,免润滑,延长使用寿命。

11、3、滑块采用zcusn12ni2材质,具有一定的缓冲和耐磨损,大大提高了导轨的使用寿命和导轨的平直度避免撞击。

12、综上所述,本申请中的一种精轧工作辊轴承座滑动结构对工作辊抽换辊时小车的运行更稳定,日常维护简单便捷,同时大大节约了备件材料的消耗。

技术特征:

1.一种精轧工作辊轴承座滑动结构,其特征在于,包括基垫(1),在所述基垫(1)的下表面设置有m个滑块(2),m为大于1的自然数;在所述基垫(1)上开设有连接轴(4)的水平安装孔;所述滑块(2)、基垫(1)、连接轴(4)设置有连接用的螺纹孔,螺栓(3)自下而上穿过滑块(2)后伸入连接轴(4),将滑块(2)、基垫(1)和连接轴(4)连接。

2.根据权利要求1所述的精轧工作辊轴承座滑动结构,其特征在于,在所述基垫(1)的下表面设置有四个滑块(2)。

3.根据权利要求1所述的精轧工作辊轴承座滑动结构,其特征在于,所述滑块(2)为矩形结构。

4.根据权利要求1所述的精轧工作辊轴承座滑动结构,其特征在于,所述螺栓(3)为m10*30沉头螺栓。

5.根据权利要求1所述的精轧工作辊轴承座滑动结构,其特征在于:所述滑块(2)的材质为zcusn12ni2。

6.根据权利要求1所述的精轧工作辊轴承座滑动结构,其特征在于:所述基垫(1)的长度为149mm,宽度为119mm,水平安装孔的内孔为∮55mm。

技术总结

本技术公开了一种精轧工作辊轴承座滑动结构,属于轧辊技术领域,其特征在于,包括基垫,在所述基垫的下表面设置有M个滑块,M为大于1的自然数;在所述基垫上开设有连接轴的水平安装孔;所述滑块、基垫、连接轴设置有连接用的螺纹孔,螺栓自下而上穿过滑块后伸入连接轴,将滑块、基垫和连接轴连接,所述滑块为矩形结构,所述螺栓为M10*30沉头螺栓,所述滑块的材质为ZCuSn<subgt;12</subgt;Ni<subgt;2</subgt;。本技术采用基垫与滑块组合的结构,从而避免了小轮承受过大的冲击力,减少轴承消耗;滑块采用ZCuSn12Ni2材质,具有一定的缓冲和耐磨损,大大提高了导轨的使用寿命和导轨的平直度避免撞击。

技术研发人员:张鸿,张庆华,于印彪,温入兵,张鑫辉

受保护的技术使用者:天铁热轧板有限公司

技术研发日:20230830

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!