自动上钉拉铆机构的制作方法

本技术涉及自动化拉铆设备,具体涉及一种自动上钉拉铆机构。

背景技术:

1、自动拉铆设备广泛应用在汽车、航天及仪器仪表等制造领域上,适用于薄板较大的盲端承载面,有效分散作用在盲端工件上的轴向荷载/夹持荷载。目前在自动拉铆设备上,拉铆执行单元与上钉机构是分开的,或者拉铆执行单元在行程内取钉,或者是上钉机构送钉,前者缺点在于行程较大,导致设备结构较大,拉铆周期长,而后者通常采用在拉铆执行单元行进的路径上设置气缸夹爪,通过夹爪夹紧伸缩来实现取钉,然而本身设备集中度较高,空间较小,设计的上料结构空间有限,结构排列及设计较为复杂,成本较高。

技术实现思路

1、针对上述问题,本实用新型提出一种潜水电机装配拆解翻转升降装置,利用凸轮原理,在拉铆枪体上设计上料结构,将上料与拉铆集合成一体。

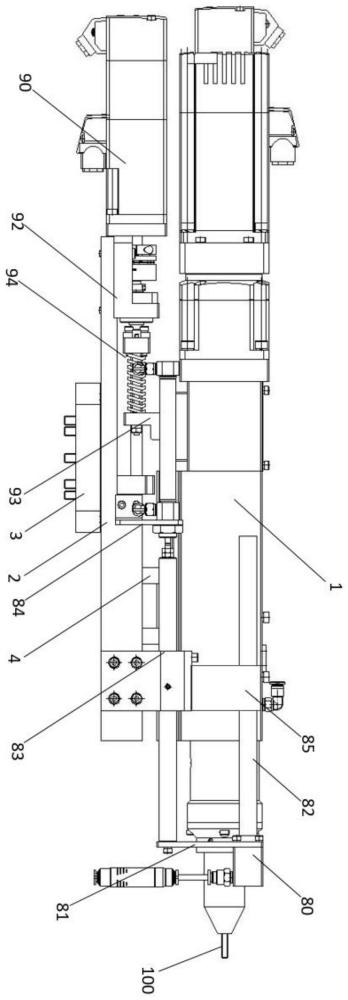

2、为实现以上目的,采用以下技术方案:自动上钉拉铆机构,包括拉铆枪、回退机构及上钉机构,所述的拉铆枪通过滑动机构安装在固定托板上,拉铆枪与回退机构连接,所述的拉铆枪上至少安装一个上钉机构,上钉机构安装在拉铆枪枪体的侧身,所述的上钉机构包括吸钉装置、上钉摆动板、吹钉管及推进摆动机构,所述的吸钉装置安装在上钉摆动板上,吸钉装置与吹钉管尾端对接,吹钉管通过固定块安装在拉铆枪上,所述的上钉摆动板与推进摆动机构连接,推进摆动机构安装在拉铆枪上,推进摆动机构将吸钉装置推进并摆动至拉铆枪上钉位置且与拉铆枪的上钉螺纹杆同心;

3、所述的推进摆动机构包括推杆、推杆限位块及推进气缸,所述的推进气缸通过固定片安装在拉铆枪上,推进气缸与推杆连接,推杆连接上钉摆动板,并且推杆位于推杆限位块内,推杆限位块固定在拉铆枪上,所述的推杆限位块设有滑动导向销,所述的推杆上设有导向滑槽,滑动导向销位于导向滑槽内。

4、进一步地,吸钉装置包括套壳、复位弹簧、四爪夹套、压套及真空发生器,所述的四爪夹套和压套置于套壳的内腔,四爪夹套外套有复位弹簧且位于套壳内腔底部,压套位于套壳开口处,四爪夹套部分嵌套压套内,且复位弹簧端部顶住压套的端沿,所述的真空发生器与套壳的内腔连通。

5、进一步地,压套与四爪夹套嵌套端为喇叭型开口端。

6、进一步地,导向滑槽包括直线导向滑槽和摆动换向导槽,直线导向滑槽和摆动换向导槽连通。

7、进一步地,回退机构包括进给电机和进给丝杠,进给电机固定在固定托板上,进给丝杠通过轴承座安装在固定托板上,并且与进给电机连接,进给丝杠上安装传动丝块,传动丝块与拉铆枪连接,进给丝杠上套有缓冲弹簧装置,缓冲弹簧装置位于传动丝块与进给电机之间,缓冲弹簧装置内置缓冲传感器,缓冲传感器与进给电机连接。

8、本实用新型有益效果:

9、1.本新型将上钉机构集成在拉铆枪本体上,与拉铆动作随动,利用凸轮原理,设计摆动推进机构,在上钉时将吸钉装置摆动至拉铆枪的上钉螺纹杆上钉位置,大大简化拉铆设备的结构,节省空间,相比于其他单独上钉机构的结构简单、成本低。

10、2.设计吸钉装置,使拉铆枪在上拉铆螺母有定心的过程,上钉精度高,拉铆螺母通过抽真空方式被吸入压套中,并被四爪夹套夹紧,将拉铆螺母保持较高的水平,使其在上钉过程与拉铆枪的上钉螺纹杆同心,达到定心的目的。

11、3.本新型还设有回退机构,避免拉铆位置偏移破坏板面,当拉铆枪的拉铆螺母位置偏移,顶到板面时,回退机构中缓冲弹簧装置起到缓冲作用,进给电机可通过缓冲信号控制反向动作,将拉铆枪整体回退。

技术特征:

1.自动上钉拉铆机构,包括拉铆枪(1)、回退机构及上钉机构,所述的拉铆枪(1)通过滑动机构(4)安装在固定托板(2)上,拉铆枪(1)与回退机构连接,其特征在于,所述的拉铆枪(1)上至少安装一个上钉机构,上钉机构安装在拉铆枪(1)枪体的侧身,所述的上钉机构包括吸钉装置(80)、上钉摆动板(81)、吹钉管(82)及推进摆动机构(83),所述的吸钉装置(80)安装在上钉摆动板(81)上,吸钉装置(80)与吹钉管(82)尾端对接,吹钉管(82)通过固定块(85)安装在拉铆枪(1)上,所述的上钉摆动板(81)与推进摆动机构(83)连接,推进摆动机构(83)安装在拉铆枪(1)上,推进摆动机构(83)将吸钉装置(80)推进并摆动至拉铆枪(1)上钉位置且与拉铆枪(1)的上钉螺纹杆(100)同心;

2.根据权利要求1所述的自动上钉拉铆机构,其特征在于,所述的吸钉装置(80)包括套壳(801)、复位弹簧(802)、四爪夹套(803)、压套(804)及真空发生器(805),所述的四爪夹套(803)和压套(804)置于套壳(801)的内腔,四爪夹套(803)外套有复位弹簧(802)且位于套壳(801)内腔底部,压套(804)位于套壳(801)开口处,四爪夹套(803)部分嵌套压套(804)内,且复位弹簧(802)端部顶住压套(804)的端沿,所述的真空发生器(805)与套壳(801)的内腔连通。

3.根据权利要求2所述的自动上钉拉铆机构,其特征在于,所述的压套(804)与四爪夹套(803)嵌套端为喇叭型开口端。

4.根据权利要求3所述的自动上钉拉铆机构,其特征在于,所述的导向滑槽(8300)包括直线导向滑槽和摆动换向导槽,直线导向滑槽和摆动换向导槽连通。

5.根据权利要求1-4任意一项所述的自动上钉拉铆机构,其特征在于,所述的回退机构包括进给电机(90)和进给丝杠(91),进给电机(90)固定在固定托板(2)上,进给丝杠(91)通过轴承座(3)安装在固定托板(2)上,并且与进给电机(90)连接,进给丝杠(91)上安装传动丝块(93),传动丝块(93)与拉铆枪(1)连接,进给丝杠(91)上套有缓冲弹簧装置(94),缓冲弹簧装置(94)位于传动丝块(93)与进给电机(90)之间,缓冲弹簧装置(94)内置缓冲传感器,缓冲传感器与进给电机(90)连接。

技术总结

本技术涉及一种自动上钉拉铆机构,包括拉铆枪、回退机构及上钉机构,拉铆枪通过滑动机构安装在固定托板上,拉铆枪与回退机构连接,拉铆枪上至少安装一个上钉机构,上钉机构安装在拉铆枪枪体的侧身,上钉机构包括吸钉装置、上钉摆动板、吹钉管及推进摆动机构,吸钉装置安装在上钉摆动板上,吸钉装置与吹钉管尾端对接,吹钉管通过固定块安装在拉铆枪上,上钉摆动板与推进摆动机构连接,推进摆动机构安装在拉铆枪上,推进摆动机构将吸钉装置推进并摆动至拉铆枪上钉位置且与拉铆枪的上钉螺纹杆同心。本新型将上钉机构与拉铆动作随动,利用凸轮原理,在上钉时将吸钉装置摆动至拉铆枪的上钉螺纹杆上钉位置,大大简化拉铆设备的结构,节省空间。

技术研发人员:栾承文,丁冠

受保护的技术使用者:大连紫曦科技工程有限公司

技术研发日:20230831

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!