一种炉辊安装调整装置的制作方法

本技术涉及炉辊热更换,尤其涉及一种炉辊安装调整装置。

背景技术:

1、连续退火机组采用卧式退火炉设计,炉辊是退火炉的重要组成部分,每根炉辊入炉后利用顶丝进行定位。

2、在炉辊装配过程中,存在以下难点:

3、炉辊安装现状精细化管理粗狂,目前采用铜棒敲打轴头或用管钳卡住调整轴头方式进行顶丝安装,受施工人员经验影响较大,且敲打辊芯轴头易造成轴头堆起,管钳调整易造成轴头损伤,增加了装配难度;

4、作业安全风险高,在炉辊的热更换施工中,热换时间对辊芯变形量、碳套表面质量影响较大,其作业过程中需要进行间歇性手动盘辊,手盘炉辊旋转过程中存在烫伤风险,易造成热换失败,安全隐患较大。

技术实现思路

1、基于上述问题,本申请提供一种炉辊安装调整装置。

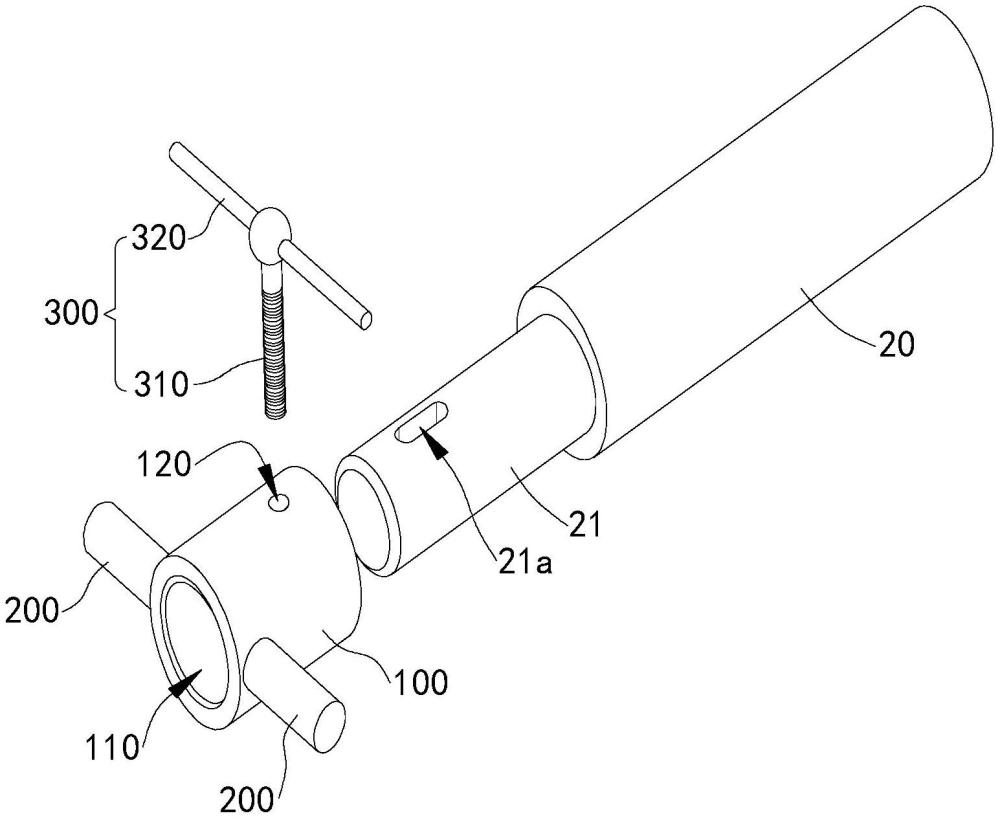

2、本申请提供一种炉辊安装调整装置,涉及待作业炉辊,待作业炉辊的端部为轴头,轴头在轴身处开设有辊轴键槽,炉辊安装调整装置包括轴套、手柄和锁紧件,轴套内设有轴向的套孔,套孔的直径大于轴头的外径,轴套设有沿径向贯穿的螺纹孔,螺纹孔与套孔相连通,手柄固定连接在轴套的外周缘上,锁紧件包括螺纹杆和与螺纹杆一端连接的板把,螺纹杆与轴套于螺纹孔处可拆卸连接,螺纹杆的外径小于辊轴键槽的槽宽,其中,在轴套套在轴头外的条件下,螺纹杆安装于螺纹孔且部分伸入辊轴键槽中,以实现轴套与轴头相对限位。

3、在一些实施方式中,一对手柄布置在轴套外。

4、在一些实施方式中,在轴套的周向上,一对手柄中的一个和一对手柄中的另一个间隔180°布置。

5、在一些实施方式中,在轴套的周向上,一对手柄中的一个、螺纹孔和一对手柄中的另一个依次间隔90°布置。

6、在一些实施方式中,手柄与轴套焊接。

7、在一些实施方式中,螺纹杆采用螺栓,板把与螺栓的头部固定连接。

8、在一些实施方式中,板把与螺栓焊接。

9、在一些实施方式中,螺纹杆与板把相垂直。

10、在一些实施方式中,套孔的直径比轴头的外径大4-10mm。

11、在一些实施方式中,螺纹杆的外径比辊轴键槽的槽宽小2-6mm。

12、本申请有益效果如下:提供一种炉辊安装调整装置,与炉辊端部轴头上的辊轴键槽配合使用,本装置包括轴套、手柄和锁紧件,将轴套套在轴头外,并使得轴套的螺纹孔与辊轴键槽对准,操作板把将螺纹杆旋入螺纹孔,并使螺纹杆部分伸入辊轴键槽内,通过螺纹杆实现了轴头与轴套之间的限位,从而,通过手持把手,可实现对炉辊的轴向与径向调整,快速地对准顶丝孔进行装配,通过本装置能在盘辊时均匀地向带钢运转方向进行盘辊,不损伤轴头,最大限度地消除烫伤风险,消除炉辊辊芯因卡阻或受热不均而造成的热换失败现象,提升本质化安全作业,一定程度上能够降低备件损失,提升作业效率。

技术特征:

1.一种炉辊安装调整装置,其特征在于,涉及待作业炉辊,所述待作业炉辊的端部为轴头,所述轴头在轴身处开设有辊轴键槽,所述炉辊安装调整装置包括:

2.如权利要求1所述的炉辊安装调整装置,其特征在于,一对所述手柄布置在所述轴套外。

3.如权利要求2所述的炉辊安装调整装置,其特征在于,在所述轴套的周向上,一对所述手柄中的一个和一对所述手柄中的另一个间隔180°布置。

4.如权利要求3所述的炉辊安装调整装置,其特征在于,在所述轴套的周向上,一对所述手柄中的一个、所述螺纹孔和一对所述手柄中的另一个依次间隔90°布置。

5.如权利要求1所述的炉辊安装调整装置,其特征在于,所述手柄与所述轴套焊接。

6.如权利要求1所述的炉辊安装调整装置,其特征在于,所述螺纹杆采用螺栓,所述板把与所述螺栓的头部固定连接。

7.如权利要求6所述的炉辊安装调整装置,其特征在于,所述板把与所述螺栓焊接。

8.如权利要求1所述的炉辊安装调整装置,其特征在于,所述螺纹杆与所述板把相垂直。

9.如权利要求1-8中任一项所述的炉辊安装调整装置,其特征在于,所述套孔的直径比所述轴头的外径大4-10mm。

10.如权利要求1-8中任一项所述的炉辊安装调整装置,其特征在于,所述螺纹杆的外径比所述辊轴键槽的槽宽小2-6mm。

技术总结

本技术公开一种炉辊安装调整装置,涉及待作业炉辊,待作业炉辊的端部为轴头,轴头在轴身处开设有辊轴键槽,炉辊安装调整装置包括轴套、手柄和锁紧件,轴套具有轴向的套孔,套孔的直径大于轴头的外径,轴套设有沿径向贯穿的螺纹孔,螺纹孔与套孔相连通,手柄固定连接在轴套的外周缘上,锁紧件包括螺纹杆和与螺纹杆一端连接的板把,螺纹杆与轴套于螺纹孔处可拆卸连接,螺纹杆的外径小于辊轴键槽的槽宽,其中,在轴套套在轴头外的条件下,螺纹杆安装于螺纹孔且部分伸入辊轴键槽中,以实现轴套与轴头相对限位。能够最大限度地消除烫伤风险,消除炉辊辊芯因卡阻或受热不均而造成的热换失败现象。

技术研发人员:孔令剑,辛广荣,李冠良,王巧生,冯占立,杨红伟,李根,赵大帅

受保护的技术使用者:首钢智新迁安电磁材料有限公司

技术研发日:20230905

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!