一种用于异形平板件的复合钻模的制作方法

本技术属于机械加工,具体涉及一种结构简单、定位精度高、夹持应力小、夹持稳定可靠、工件更换便捷的用于异形平板件的复合钻模。

背景技术:

1、异形件在传统的机械零部件中虽然不太常见,但随着零部件一体化、轻量化的发展,异形件也逐渐增多。异形件由于结构轮廓不规则,因此在加工时常规夹具难以准确而有效的对其定位和夹紧,是目前机加工中的难点。如机械零部件上经常需要进行的钻孔加工,规则的零部件通过简单的夹持机构即可完成定位和夹紧,然后进行钻孔;而对钻孔精度要求较高的还可以通过增加钻模,对钻头进行导向和纠偏。虽然目前也有通过简单的多点夹持来定位和固定异形件,然后采用加工中心等数控机床进行钻孔,从而实现异形件钻孔,且多个孔之间的精度也较高,但多点夹持不仅定位和找正麻烦,从而增加了加工准备的时间,导致钻孔效率较低;而且还容易造成异形件局部应力过大,使得异形件加工时的变形量超差乃至陶瓷类脆性材料的损坏。

2、现有技术中,为了解决上述异形件钻孔加工中存在的上述问题,有通过将异形平板件设置在两相对的上模板及下模板之间,然后以周边的多个螺钉连接上、下模板来夹紧异形平板件,并在上模板或下模板上设置定位柱对异形平板件进行定位,而且在上模板上对应设置导向钻孔,从而既能定位和夹紧异形平板件,又能对钻头进行导向和纠偏以提高钻孔精度。但由于夹紧异形平板件需要通过调节多个螺钉才能实现,因此不仅夹紧和松开过程仍然稍显繁琐,而且更换异形平板件需要将至少一侧的多个螺钉取出才能完成,导致钻孔辅助时间过长,并且多个螺钉调节的松紧程度需要操作人员自行判断,容易导致异形平板件的夹持力不均匀,使得异形件的夹持变形量超差或留下夹持痕迹,乃至造成陶瓷类脆性材料的损坏。为此,现有技术中还有在底座上设置v形与异形平板件侧轮廓对应的支撑板,然后在对侧设置手动或液压驱动且与异形平板件侧轮廓对应的夹紧块,以前后夹持的方式来定位和夹紧异形平板件,并且在上部设置钻模板进行钻孔导向,从而实现异形平板件的快速定位夹紧和便捷更换;但由于前后夹紧的方式只能适用于具有一定厚度和强度的零部件,而且由于异形平板件夹持时受力面积有限,因此还容易导致异形平板件变形量超差或留下夹持痕迹。

技术实现思路

1、本实用新型的目的在于提供一种结构简单、定位精度高、夹持应力小、夹持稳定可靠、工件更换便捷的用于异形平板件的复合钻模。

2、本实用新型是这些实现的:包括底座、钻模板、紧定螺钉,所述底座的上端一侧设置有与异形平板件外缘相适应的定位槽且中部设置有延伸至定位槽的连接槽,所述连接槽内垂直设置有紧定螺孔,所述钻模板为长板状结构且沿长度方向的一侧设置有导向孔且另一侧设置有紧定孔,所述钻模板嵌入在连接槽内且紧定孔与紧定螺孔位置对应,所述钻模板设置有导向孔的一侧延伸至定位槽内且钻模板底端与定位槽底面之间的最小距离小于异形平板件的厚度。

3、进一步的,所述连接槽内还垂直设置有至少两个定位销,所述钻模板上对应设置有两个销孔,所述连接槽内的定位销对应滑动延伸至销孔内。

4、进一步的,所述钻模板设置有紧定孔一侧的外缘与连接槽相适应且滑动嵌入在连接槽内。

5、进一步的,所述定位槽的底面上设置有与导向孔对应的让位孔。

6、进一步的,所述连接槽内设置有与钻模板抵接的弹性块或弹簧。

7、进一步的,所述连接槽内设置有至少一个盲孔ⅰ,所述钻模板底端设置有与盲孔ⅰ对应的盲孔ⅱ,所述弹簧两端分别设置于盲孔ⅰ及盲孔ⅱ内。

8、进一步的,所述定位槽的深度大于连接槽深度,所述钻模板为底端平整的长板状结构,所述连接槽底面至定位槽底面的距离小于异形平板件的厚度。

9、进一步的,所述定位槽与连接槽的底面水平相连,所述钻模板为底端呈“z”形的长板状结构,所述钻模板的两台阶面底端的间距小于异形平板件的厚度。

10、进一步的,所述紧定螺钉的螺钉头与钻模板之间套设有弹簧垫圈,所述紧定螺钉的螺钉头外圆柱面上设置有网纹或固定设置有向外延伸的拨片。

11、进一步的,所述钻模板的导向孔内镶嵌有阶梯圆柱套筒形的钻套,所述钻套上端外圆面上设置有凸台且凸台下表面与钻模板的上表面贴合。

12、本实用新型的有益效果:

13、1、本实用新型在底座上端分设与异形平板件外缘相适应的定位槽及中部的连接槽,并将钻模板嵌入在连接槽内以紧定螺钉连接,然后通过调节紧定螺钉使钻模板与底座对异形平板件进行夹紧固定;由于钻模板与底座对异形平板件进行夹紧固定仅需紧定螺钉即可完成,因此夹紧及松开过程较为快捷,而且定位槽设置于底座的一侧,松开紧定螺钉就可从侧部取出和放入异形平板件,所以异形平板件的钻孔辅助时间可显著缩短,有效提高了钻孔的效率。

14、2、本实用新型通过与异形平板件外缘相适应的定位槽对异形平板件进行定位,可有效提高异形平板件的精确定位和定位速度,并且通过调节紧定螺钉使钻模板与底座对异形平板件进行夹紧固定,因此能有效提高异形平板件的夹持接触面积以减小应力,从而可避免现有多点夹持导致的局部应力过大造成的变形量超差或夹痕问题,而且还能对异形平板件形成稳定可靠的夹持。

15、3、本实用新型通过钻模板既能对异形平板件进行夹持,而且其上的导向孔还能对钻头进行定位及导向,不仅简化了整体的结构,而且还能有效提高钻孔的精度。特别是在连接槽内设置定位销与钻模板的销孔滑动配合,或者钻模板滑动嵌入在连接槽内,都能够有效提高钻模板上的导向孔与定位槽侧边之间的位置精度,从而可提高复合钻模的钻孔导向精度,为提高钻孔精度打下硬件基础。

16、综上所述,本实用新型具有结构简单、定位精度高、夹持应力小、夹持稳定可靠、工件更换便捷的特点。

技术特征:

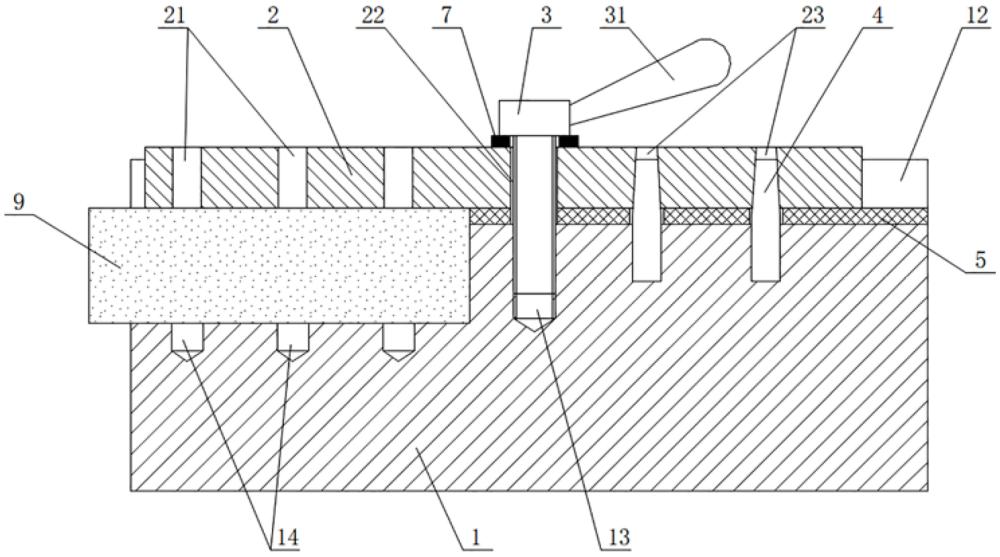

1.一种用于异形平板件的复合钻模,其特征在于包括底座(1)、钻模板(2)、紧定螺钉(3),所述底座(1)的上端一侧设置有与异形平板件外缘相适应的定位槽(11)且中部设置有延伸至定位槽(11)的连接槽(12),所述连接槽(12)内垂直设置有紧定螺孔(13),所述钻模板(2)为长板状结构且沿长度方向的一侧设置有导向孔(21)且另一侧设置有紧定孔(22),所述钻模板(2)嵌入在连接槽(12)内且紧定孔(22)与紧定螺孔(13)位置对应,所述钻模板(2)设置有导向孔(21)的一侧延伸至定位槽(11)内且钻模板(2)底端与定位槽(11)底面之间的最小距离小于异形平板件的厚度。

2.根据权利要求1所述用于异形平板件的复合钻模,其特征在于所述连接槽(12)内还垂直设置有至少两个定位销(4),所述钻模板(2)上对应设置有两个销孔(23),所述连接槽(12)内的定位销(4)对应滑动延伸至销孔(23)内。

3.根据权利要求1所述用于异形平板件的复合钻模,其特征在于所述钻模板(2)设置有紧定孔(22)一侧的外缘与连接槽(12)相适应且滑动嵌入在连接槽(12)内。

4.根据权利要求1、2或3所述用于异形平板件的复合钻模,其特征在于所述定位槽(11)的底面上设置有与导向孔(21)对应的让位孔(14)。

5.根据权利要求4所述用于异形平板件的复合钻模,其特征在于所述连接槽(12)内设置有与钻模板(2)抵接的弹性块(5)或弹簧(6)。

6.根据权利要求5所述用于异形平板件的复合钻模,其特征在于所述连接槽(12)内设置有至少一个盲孔ⅰ(15),所述钻模板(2)底端设置有与盲孔ⅰ(15)对应的盲孔ⅱ(24),所述弹簧(6)两端分别设置于盲孔ⅰ(15)及盲孔ⅱ(24)内。

7.根据权利要求4所述用于异形平板件的复合钻模,其特征在于所述定位槽(11)的深度大于连接槽(12)深度,所述钻模板(2)为底端平整的长板状结构,所述连接槽(12)底面至定位槽(11)底面的距离小于异形平板件的厚度。

8.根据权利要求4所述用于异形平板件的复合钻模,其特征在于所述定位槽(11)与连接槽(12)的底面水平相连,所述钻模板(2)为底端呈“z”形的长板状结构,所述钻模板(2)的两台阶面底端的间距小于异形平板件的厚度。

9.根据权利要求4所述用于异形平板件的复合钻模,其特征在于所述紧定螺钉(3)的螺钉头与钻模板(2)之间套设有弹簧垫圈(7),所述紧定螺钉(3)的螺钉头外圆柱面上设置有网纹或固定设置有向外延伸的拨片(31)。

10.根据权利要求4所述用于异形平板件的复合钻模,其特征在于所述钻模板(2)的导向孔(21)内镶嵌有阶梯圆柱套筒形的钻套(8),所述钻套(8)上端外圆面上设置有凸台且凸台下表面与钻模板(2)的上表面贴合。

技术总结

本技术属于机械加工技术领域,公开了一种用于异形平板件的复合钻模,底座上端设有与异形平板件外缘相适应的定位槽且中部设连接槽,连接槽内设有紧定螺孔,钻模板两侧分设导向孔及紧定孔,钻模板一侧嵌入在连接槽内且紧定孔与紧定螺孔位置对应,钻模板设有导向孔的一侧延伸至定位槽内且钻模板底端与定位槽底面最小间距小于异形平板件厚度。本技术在底座上端分设定位槽及连接槽,并将钻模板嵌入在连接槽内并通过紧定螺钉连接,从而使定位槽与钻模板限制异形平板件以实现精确定位和固定,同时以钻模板上的导向孔进行钻孔定位及导向,具有结构简单、定位精度高、夹持应力小、夹持稳定可靠、工件更换便捷的特点。

技术研发人员:曹易辉,李远哲,杨群光,段涛,张文章

受保护的技术使用者:昆明睿益科技有限公司

技术研发日:20230927

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!