一种带有定位结构的焊管机组的制作方法

本技术涉及管道焊接,尤其涉及一种带有定位结构的焊管机组。

背景技术:

1、焊管设备是专门用于加工和焊接管道的设备。

2、管道焊接时会使用到焊接机械手,焊接机械手安装在焊接平台一侧,焊接机械手在自动化焊接、提高生产效率、精确控制焊接参数、提高焊接质量和一致性以及保障人员安全和健康方面发挥着重要作用。它已被广泛应用于各种焊接场景,如汽车制造、船舶建造、金属结构焊接等,并为焊接行业带来了显著的改进和进步。

3、管道焊接时需要对焊接的管道固定对接在焊接平台上,焊接平台内部开设有等距阵列分布的安装孔,将夹持组件安装在焊接平台上,工作人员的操作力度大,对接定位较为繁琐费力,为此我们提出一种带有定位结构的焊管机组来解决现有的问题。

技术实现思路

1、本实用新型的目的是针对背景技术中存在的问题,提出一种带有定位结构的焊管机组。

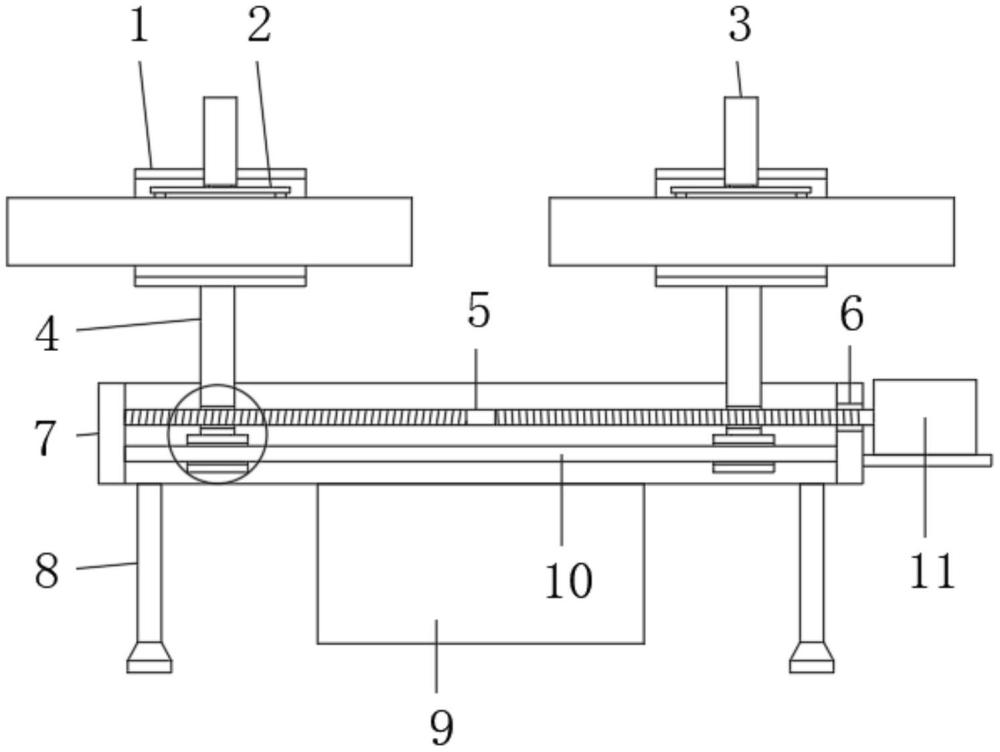

2、为实现上述目的,本实用新型提供如下技术方案:一种带有定位结构的焊管机组,包括套管、行程板、螺杆、焊接平台和电机,所述焊接平台下端设置有焊接机组,所述焊接平台前侧设置有焊接机械手,所述焊接平台一端设置有电机,所述电机一端设置有螺杆,所述焊接平台上端设置有对称分布的行程板,所述行程板上端设置有套管,所述套管内部设置有横向和纵向分布的压板,所述套管上端内部和前端内部均设置有液压杆,所述焊接平台内部设置有滑杆,所述行程板下端内部开设有螺孔。

3、管体放置在套管内部,套管下端度管体下端水平支撑,液压杆驱动压板对管体向后推动,与套管后的内壁贴合,随后被纵向压持,管体在套管内部得到固定,电机运作带动螺杆转动,行程板通过滑套得到导向后,内部的螺孔被螺纹推动,管体对接定位后,焊接机组启动,对焊接机械手输出电流控制,焊接机械手对对接的管体焊接。

4、优选的,所述焊接平台内部嵌入安装有轴承,所述螺杆转动插接于轴承内部。螺杆通过轴承在焊接平台内部得到转动支撑。

5、优选的,所述焊接平台下端四角处均设置有支撑腿。焊接平台通过支撑腿得到支撑固定。

6、优选的,所述液压杆一端与压板相连接。液压杆驱动压板在套管内部移动。

7、优选的,所述焊接平台内部开设有安装槽,且滑杆和螺杆均位于安装槽内部。滑杆与螺杆通过安装槽安装在焊接平台内部。

8、优选的,所述滑杆两端均与焊接平台内壁相连接,所述行程板下端设置有滑套,所述滑套滑动套接于滑杆外壁。行程板通过滑套横向滑动导向安装在焊接平台内部。

9、优选的,所述螺孔转动套接于螺杆外壁,所述螺杆外壁螺纹相对分布。螺杆转动时实现对导向的行程板内部螺孔推动,行程板又通过相对分布的螺纹相对或相背离移动。

10、与现有技术相比,本实用新型的有益效果如下:

11、1、本实用新型通过套管对焊接管体放置,纵向与横向的压板对管体往复推送和纵向压持,通过底部螺纹推送装置实现管体的对接定位,管体的定位安装过程只需要管体的放置,安装固定和移动定位过程自动完成,降低了工作人员体力消耗,管体焊接前的定位使用轻松便捷。

技术特征:

1.一种带有定位结构的焊管机组,包括套管(1)、行程板(4)、螺杆(5)、焊接平台(7)和电机(11),其特征在于:所述焊接平台(7)下端设置有焊接机组(9),所述焊接平台(7)前侧设置有焊接机械手(12),所述焊接平台(7)一端设置有电机(11),所述电机(11)一端设置有螺杆(5),所述焊接平台(7)上端设置有对称分布的行程板(4),所述行程板(4)上端设置有套管(1),所述套管(1)内部设置有横向和纵向分布的压板(2),所述套管(1)上端内部和前端内部均设置有液压杆(3),所述焊接平台(7)内部设置有滑杆(10),所述行程板(4)下端内部开设有螺孔(13)。

2.根据权利要求1所述的一种带有定位结构的焊管机组,其特征在于:所述焊接平台(7)内部嵌入安装有轴承(6),所述螺杆(5)转动插接于轴承(6)内部。

3.根据权利要求1所述的一种带有定位结构的焊管机组,其特征在于:所述焊接平台(7)下端四角处均设置有支撑腿(8)。

4.根据权利要求1所述的一种带有定位结构的焊管机组,其特征在于:所述液压杆(3)一端与压板(2)相连接。

5.根据权利要求1所述的一种带有定位结构的焊管机组,其特征在于:所述焊接平台(7)内部开设有安装槽,且滑杆(10)和螺杆(5)均位于安装槽内部。

6.根据权利要求1所述的一种带有定位结构的焊管机组,其特征在于:所述滑杆(10)两端均与焊接平台(7)内壁相连接,所述行程板(4)下端设置有滑套(14),所述滑套(14)滑动套接于滑杆(10)外壁。

7.根据权利要求1所述的一种带有定位结构的焊管机组,其特征在于:所述螺孔(13)转动套接于螺杆(5)外壁,所述螺杆(5)外壁螺纹相对分布。

技术总结

本技术涉及管道焊接技术领域,尤其涉及一种带有定位结构的焊管机组。其技术方案包括套管、行程板、螺杆、焊接平台和电机,所述焊接平台下端设置有焊接机组,所述焊接平台前侧设置有焊接机械手,所述焊接平台一端设置有电机,所述电机一端设置有螺杆,所述焊接平台上端设置有对称分布的行程板,所述行程板上端设置有套管,所述套管内部设置有横向和纵向分布的压板,所述套管上端内部和前端内部均设置有液压杆,所述焊接平台内部设置有滑杆,所述行程板下端内部开设有螺孔。本技术通过在焊接平台上设置夹持装置和相对分布的行程板,在螺纹滚道被推动下,实现对固定后管体的对接,管体焊接前的对接定位轻松便捷。

技术研发人员:褚遵和,杨忠来,李胜军,刘树强,魏占术

受保护的技术使用者:宁津宝昌金属制品有限公司

技术研发日:20231026

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!