一种复合材料制品金属镶件自动焊熔接装置的制作方法

本发明属于自动焊熔接,具体涉及到一种复合材料制品金属镶件自动焊熔接装置。

背景技术:

1、复合材料制品中使用金属镶件是一种常见的工艺,可以增强制品的强度、刚度和耐用性,金属镶件通常是由高强度金属材料制成,如钢、铝等,金属镶件的应用领域非常广泛,例如航空航天、汽车工业、建筑和体育器材等,在航空航天领域,金属镶件可以用于加固飞机结构,并提高飞机的耐用性和安全性,通过合理设计金属镶件的形状和结构,可以实现导热、导电、防静电等特殊功能,满足不同领域对复合材料制品的多样化需求,并且,金属镶件可以在不增加太多重量的情况下提供额外的强度,从而实现产品的轻量化和节能减排的目标,通过焊熔接,可以将不同种类的金属镶件与复合材料基体连接在一起,从而实现不同材料之间的协同作用,充分发挥各自的优势,提高制品的综合性能。

2、现有的对复合材料制品和金属镶件进行焊熔接,往往需要通过人工手工进行焊熔接,人工焊接容易受到人为因素的影响,操作技术水平和经验对焊接质量有很大影响,难以实现焊接过程中的精确控制,容易产生焊接缺陷,如气孔、裂纹等,并且,人工焊接需要操作员进行具体的焊接操作,耗时耗力且生产效率较低,尤其在大批量生产时,会影响整体生产效率。

技术实现思路

1、本发明所要解决的技术问题在于克服上述现有技术的缺点,提供一种生产效率高、提高焊接质量和降低人工成本的复合材料制品金属镶件自动焊熔接装置。

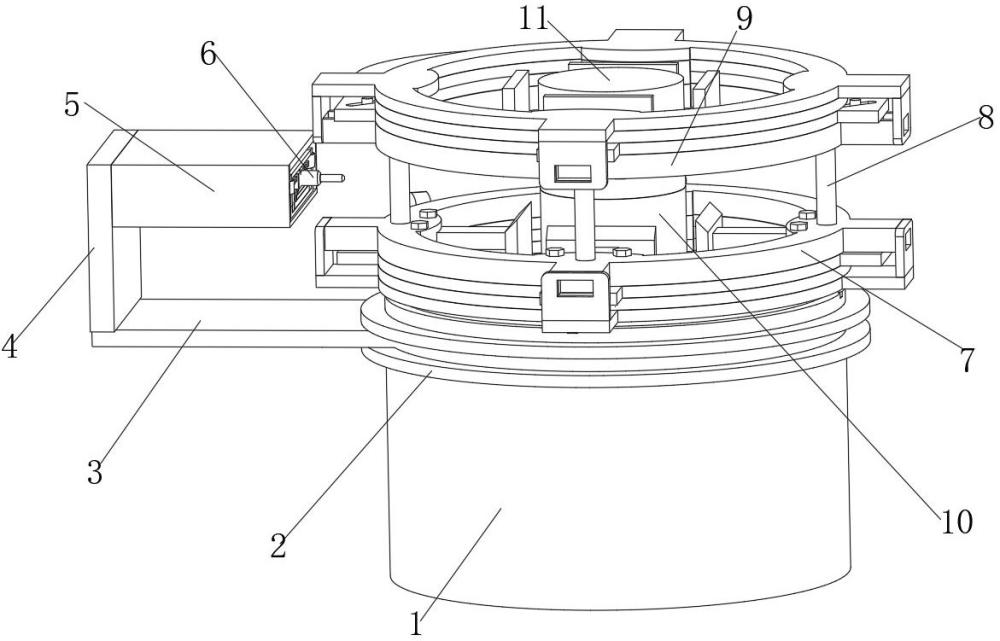

2、解决上述技术问题所采用的技术方案是:一种复合材料制品金属镶件自动焊熔接装置,包括机体,所述机体内部为空心机构,所述机体顶端内壁转动连接有支撑平台,所述支撑平台的顶端固定连接有复合材料制品固定机构,所述复合材料制品固定机构顶端表面固定连接有若干个第一连接杆,若干个所述第一连接杆呈圆周对称设置,所述第一连接杆顶端固定连接有金属镶件固定机构,所述复合材料制品固定机构和金属镶件固定机构为相同结构,且复合材料制品固定机构与金属镶件固定机构为相反方向设置;

3、所述支撑平台顶端表面中心处放置有复合材料制品,所述复合材料制品的顶端放置有金属镶件,所述机体的外壁固定连接有环形轨道,所述环形轨道内设置有第一移动板,所述第一移动板为磁铁结构,所述第一移动板与机体外壁滑动连接,所述第一移动板远离机体的一端固定连接有支撑板,所述支撑板面向机体的一侧顶部固定连接有焊熔机构。

4、通过上述技术方案,能够以更高的速度和精度完成焊接任务,相比于人工焊接,可以显著提高生产效率,并且可以连续工作,无需休息,从而实现持续、高效地生产。

5、进一步的,所述复合材料制品固定机构包括第一环形连板,所述第一环形连板底端与支撑平台顶端固定连接,所述第一环形连板为十字圆环结构,且第一环形连板的十字处设置有挡板,所述第一环形连板的顶端转动连接有第一环形转板,所述第一环形转板的外壁一侧设置有凸板,所述第一环形转板的凸板顶端表面固定连接有第一固定座,所述第一固定座一侧安装有螺旋升降器,所述螺旋升降器内螺纹连接有双头螺纹杆。

6、通过上述技术方案,能够精确控制焊接参数,如焊接时间、温度和压力等,从而确保焊接质量的一致性和稳定性,相比于人工焊接,可以减少焊接缺陷的产生,提高焊缝的强度和质量。

7、进一步的,所述双头螺纹杆远离螺旋升降器的一端与第一固定座贯穿滑动连接,所述双头螺纹杆的贯穿端贯穿螺纹连接有第二固定座,所述第二固定座的一端固定连接有第二环形转板,所述第二环形转板的底端与第一环形转板顶端表面转动连接,所述第二环形转板为十字圆环形结构,所述第二环形转板的十字处开设有滑槽,所述滑槽内设置有第二连接杆,所述第二连接杆与第二环形转板滑动连接。

8、进一步的,所述第二连接杆的顶端固定连接有第二移动板,所述第二环形转板的顶端表面转动连接有第二环形连板,所述第二环形连板与第一环形连板为相同结构,所述第二移动板与第二环形连板滑动连接,且第二移动板位于第二环形连板十字处,所述第二移动板面向机体内部中心处的一端固定连接有固定板,所述固定板为橡胶防滑材质。

9、通过上述技术方案,可以提供准确的定位和固定功能,确保复合材料制品和金属镶件在焊接过程中保持正确的位置和对齐度,避免焊接偏移或错位,从而保证焊缝的质量和强度。

10、进一步的,所述支撑平台底端滑动连接有若干个限位板,若干个所述限位板两两之间呈圆周对称分布设置,若干个所述限位板两两之间滑动连接有调节板,所述调节板为l形结构,所述调节板远离限位板的一端与支撑平台内壁滑动连接,所述调节板的底部设置有驱动电机,所述驱动电机的输出端与调节板固定连接,所述驱动电机的与机体内部底端固定连接。

11、通过上述技术方案,可以减轻操作员在焊接过程中的负担,降低操作难度,相比于手工调整和固定,固定机构的使用可以更方便、快捷地完成复合材料制品和金属镶件的定位和夹持,减少操作员的劳动强度。

12、进一步的,所述机体内部设置有转动板,所述转动板为磁铁结构,所述转动板与机体内部滑动连接,所述转动板的底部设置有第一伺服电机,所述第一伺服电机的输出端与转动板远离机体内壁的底端固定连接,所述第一伺服电机与机体内部底端安装固定。

13、进一步的,所述焊熔机构包括焊熔箱体,所述焊熔箱体与支撑板侧壁固定连接,所述焊熔箱体的两内侧壁固定连接有连接块,所述连接块远离焊熔箱体的一侧贯穿固定连接有滑轮组件,所述滑轮组件的两传动端转动连接有第一伸缩框架,所述第一伸缩框架与焊熔箱体内壁滑动连接。

14、通过上述技术方案,可以快速调整焊接位置和角度,减少焊接过程中的移动和调整时间,提高焊接效率,减少生产周期,提高生产能力。

15、进一步的,所述第一伸缩框架的底端中心处贯穿螺纹连接有螺纹杆,所述螺纹杆的底部设置有第二伺服电机,所述第二伺服电机与支撑板侧壁安装固定,所述第二伺服电机的输出端与螺纹杆的贯穿端固定连接。

16、通过上述技术方案,可以实现更全面、均匀的焊接覆盖,通过将电焊枪调整到最佳位置,从而减少焊接缺陷的产生,提高焊接的质量和强度。

17、进一步的,所述第一伸缩框架内壁滑动连接有第二伸缩框架,所述第二伸缩框架的内壁滑动连接有第三伸缩框架,所述第三伸缩框架的内部滑动连接有第四伸缩框架,所述第二伸缩框架、第三伸缩框架和第四伸缩框架与第一伸缩框架的两端设置相同,所述第二伸缩框架、第三伸缩框架和第四伸缩框架两侧的滑轮组件两两之间通过连接块贯穿固定连接。

18、进一步的,所述第四伸缩框架的外壁中心处安装有电焊枪,所述电焊枪的枪头与金属镶件和复合材料制品之间的缝隙处呈九十度夹角设置。

19、通过上述技术方案,可以使操作员保持较远的距离,并且可以从更安全的角度进行焊接,有助于减少对危险区域的暴露,提高焊接作业的安全性。

20、本发明的有益效果如下:(1)本发明采用了复合材料制品固定机构,将复合材料制品放置在支撑平台顶端表面中心处,后螺旋升降器运转带动双头螺纹杆转动,在第二固定座和第一固定座的共同作用下,可通过带动第二环形转板和第一环形转板同时转动,且第二环形转板和第一环形转板对向转动,而当第二环形转板在转动时,第二连接杆在滑槽在作用下,带动第二移动板移动,从而促使固定板对复合材料制品进行夹持固定,可以有效地固定复合材料制品和金属镶件,防止其在焊接过程中发生不必要的移动或震动,可以提高焊接的稳定性,减少焊接缺陷的产生,确保焊接质量的一致性,并且可以固定任意形状的复合材料制品和金属镶件,实用性强。

21、(2)本发明采用了焊熔机构,第二伺服电机转动,带动螺纹杆转动,使得第一伸缩框架移动,在滑轮组件和连接块的共同配合下,使得第二伸缩框架、第三伸缩框架和第四伸缩框架同时移动,促使电焊枪移动至金属镶件和复合材料制品之间的缝隙处,因转动板和第一移动板为相同的磁铁结构,第一伺服电机运转带动转动板转动时,在磁力的作用下,使得第一移动板沿环形轨道滑动,使得电焊枪对金属镶件和复合材料制品之间的缝隙处,进行焊熔工作;

22、当对金属镶件和复合材料制品的一侧焊熔结束后,第二伺服电机反向转动,使得第二伸缩框架、第三伸缩框架和第四伸缩框架同时向内收缩,驱动电机转动带动调节板转动,使得调节板的一端在两个限位板内滑动,从而对支撑平台进行间歇性转动,后重复上述步骤,对金属镶件和复合材料制品的另一侧缝隙处进行焊熔工作,可以实现自动化操作,提高生产效率,缩短生产周期,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!