一种用于人防门架构组装焊接的辅助系统与焊接方法与流程

本技术涉及人防门组装焊接技术的领域,尤其是涉及一种用于人防门架构组装焊接的辅助系统与焊接方法。

背景技术:

1、人防工程是一种有防护要求的特殊地下建筑,为在紧急危险情况时有效的给人们提供避难安全场所,防范恐怖袭击、突发事件、活在等各种安全隐患,现已作为现代建筑工程中不可或缺的地下工程。

2、人防门是应用在人防工程中的一种特殊类型的安全门,用于人防工程中为人们提供紧急避难场所的出入口,阻隔危险源并为避难人群提供安全通道。人防门的设计要求相较于普通门较高,人防门首先需要具有足够的结构强度以承受一定的冲击与压力,人防门还需具有良好的密闭性能,以有效防止有毒气体与放射性物质,人防门还需有效防止水渗透,保证工程的防水性能。

3、由此,人防门的主要制作材料包括高强度钢板。单扇人防门的主框架包括两块钢制门板、设置在两块门板之间的支撑件与接合两块门板的外钢架,由于考虑到人防门的材质与门扇面积,因此两块门板之间的支撑件一般为多块钢板组成的钢架,并在钢架上均匀焊接多块平行于门板的钢片,由此,多片钢片既能稳定的提供钢制门板收到的冲击力,又能在保证人防门结构强度的同时减轻单扇人防门重量。

4、对传统方案中人防门的焊接过程做出大致说明,焊工先将切割完成的单块门板水平置于焊接区域,用于焊接钢架的钢板交叉点处预先开槽,而后将多块钢板依次平行置于门板顶侧,将剩余钢板沿垂直于放置完成的多块钢板长度方向依次放置,通过预先开设的槽使钢板插接,组成钢架并焊接,并将多块钢片水平均匀焊接至钢架上,而后焊工将另一块门板水平置于钢架上,最后将外钢架贴合两块门板边缘并焊接,已完成单扇人防门。

5、针对上述中的相关技术,传统方案下人防门焊接过程较为复杂,因此人防门的生产效率较低,由此,可设计一套由多个辅助装置组成的焊接系统,以辅助焊工进行人防门的焊接,提高效率。

技术实现思路

1、为了提高人防门制造过程的焊接效率,减轻焊工劳动强度,本技术提供一种用于人防门架构组装焊接的辅助系统与焊接方法。

2、本技术一方面提供一种用于人防门架构组装焊接的辅助系统,采用如下的技术方案:

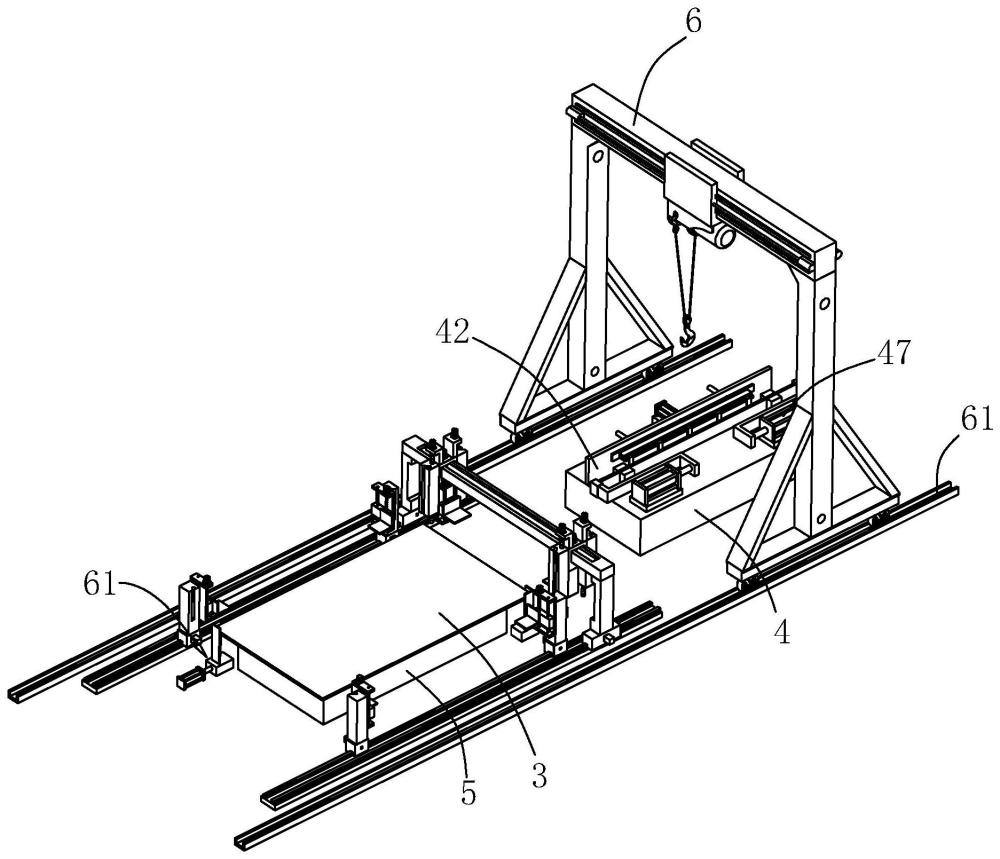

3、一种用于人防门架构组装焊接的辅助系统,包括底台与底台上方的吊运装置,吊运装置用于运送人防门零部件,其特征在于:还包括;

4、第一限位块,于所述底台相对两侧平均分布,且平行于底台边缘水平滑移,所述第一限位块上设置有夹持机构,用于夹持人防门零部件;

5、第二限位块,于所述底台上方设置多个,多个所述第二限位块沿同一直线往复滑移,其滑移方向垂直于所述第一限位块的滑移方向,相应于所述第一限位块的夹持机构,所述第二限位块上设置有另一夹持机构;

6、焊接台,设置于所述底台一侧,用于钢板开槽与焊接。

7、通过采用上述技术方案,底台与吊运装置组成单扇人防门的焊接组装区域,吊运装置输送待组装的人防门零部件,焊工协同配合将人防门零部件对齐第一限位块与第二限位块上的夹持机构,完成人防门零部件的定位,代替传统方案中焊工的往复搬运并反复目测定位,以此减轻焊工的劳动强度;焊接台用于焊工加工组成两门板间支撑件的每块钢板,焊接台设置于底台一侧,通过吊运装置将焊接台上加工完成的钢板运输到底台上装配,并在装配过程中由第一限位块与第二限位块的夹持机构夹持钢板,并利用第一限位块与第二限位块的滑移辅助焊工进行定位;需要注意,区别于传统方案,上述方案中可将支撑件中的钢片在焊接台上一并安装,节省安装时间,提高安装效率;至此,对上述方案的运作过程详细说明,焊工长度适配的钢板置于焊接台上,由焊接台上附属组件等间距焊接多片钢片,并在焊接台上完成开槽,在钢板于焊接台上加工的同时,底台区域内的其他焊工将第一限位块与第二限位块滑移至预设位置处,吊运装置运输钢板至底台上方下降至夹持组件高度处,焊工将钢板竖直,并将钢板焊接钢片一侧朝上安装于至夹持组件上,通过夹持组件的配合将钢板焊接至底台上,此外,焊接台上还可加工外钢架,一般情况下外钢架一端槽钢组成,焊接台上于槽钢背侧焊接多个铰接链以组成外钢架,将槽钢的槽对准两门板,槽钢底端接触门板侧边后焊接即可。

8、可选的,还包括;

9、滑轨,设置于所述底台相对两侧,用于驱动所述第一限位块、第二限位块滑移。

10、通过采用上述技术方案,底台相对两侧地面对应第一限位块底端均铺设两条相平行的滑轨,第一限位块沿滑轨滑移;第二限位块沿同一直线分布于底台上方,且多块第二限位块的分布直线垂直于滑轨的长度方向,由此,上述方案中可设置滑架以承托多块第二限位块,多块第二限位块滑移连接于滑架,滑架两端滑移连接于滑轨,以此实现第二限位块沿平行于第一限位块的滑移方向滑移;综上,上述方案中第一限位块与第二限位块的滑移由滑轨单独实现,需由滑轨上开设多条轨道,其中一条内侧轨道用于多个第一限位块的滑移,其中一条外侧轨道用于承载第二限位块的滑架设置,以避免滑移干涉;第一限位块沿滑轨滑移以改变相应底台边缘的位置,第二限位块沿滑轨滑移以改变底台所在滑移侧。

11、可选的,所述夹持机构包括;

12、第一夹持槽,竖直设置于多块所述第一限位块靠近所述底台一侧,其槽口开设方向倾斜于所述底台边缘长度方向;

13、第二夹持槽,竖直设置于多块所述第一限位块靠近所述底台一侧,其槽口开设方向垂直于所述第一夹持槽的槽口开设方向;

14、第一限位槽,于所述第二限位块两相对侧竖直开设,两第一限位槽的槽口方向平行,且对应所述第一夹持槽的槽口开设方向;

15、第二限位槽,于所述第二限位块的两相对侧竖直开设,两第二限位槽的槽口方向平行,且对应所述第二夹持槽的槽口开设方向。

16、通过采用上述技术方案,第一夹持槽与第二夹持槽用于固定竖直放置的钢板,焊接有水平钢片的钢板底侧插接于第一夹持槽与第二夹持槽,在安装前焊工需将第一限位块与第二限位块沿底台相邻侧滑移至相应位置,第一限位块与第二限位块所在直线倾斜于底台的两相邻侧,进一步地,第一夹持槽与第一限位槽的开口方向所在直线应倾斜于底台的两相邻侧,底台相应钢板呈矩形,因此,第一夹持槽与第一限位槽与底台两侧的夹角直线最佳应为45度,此外,滑移后第一限位块与第二限位块的检举与钢板长度应保持适配关系,以保证钢板的安装。第二夹持槽与第二限位槽的开口方向应倾斜于底台的另两相邻侧,第二夹持槽与第二限位槽的开口方向垂直于第一限位槽与第二夹持槽的开口方向,即分别通过第一限位块与第二限位块的滑移,对不同长度的钢板倾斜置于门板侧边不同的预设位置处,再经第一限位槽与第一夹持槽、第二限位槽与第二夹持槽的辅助定位将多块钢板交叉放置于精确位置,焊接以形成支撑件。

17、可选的,所述夹持机构还包括;

18、夹持角板,相向设置于所述底台同侧的多个所述第一限位块、多个所述第二限位块相向侧,用于夹持外钢架。

19、通过采用上述技术方案,夹持角板设置底台同侧的多个第一限位块、多个第二限位块相向侧的同一高度处,且两块夹持角板由多块相垂直的短板组成转角,多块夹持角板的转角侧相向设置,形成放置槽钢的区域,吊运装置将焊接完成的槽钢掉送至底台上方的过程中,底台同侧的第一限位块分别滑移至底台同侧两端,而后吊运装置将槽钢下移,焊工将槽钢两端分别放置于底台同侧的多个第一限位块或多个第二限位块上两相向的夹持角板之间,代替焊工搬运以及定位。

20、可选的,还包括;

21、滑移机构,用于驱动所述夹持机构沿竖直方向滑移。

22、通过采用上述技术方案,滑移机构用于驱动第一限位块与第二限位块上的夹持机构竖向滑移,当钢板竖直置于第一夹持槽与第二夹持槽后,滑移机构驱动夹持机构下移,使钢板底侧下移边缘抵接门板板面;此外,当第二限位块所在滑架沿滑轨滑移时,滑移机构驱动夹持角板上移以避免滑经第一限位块时发生结构干涉,实现滑移让位。

23、可选的,还包括;

24、定位板,竖直设置且滑移连接于所述焊接台一侧,所述定位板一侧设置有用于定位钢片的定位组件;

25、定位端块,相对设置于所述焊接台上,两定位端块相向滑移于焊接台,以定位钢板;

26、所述定位板与相对设置的所述定位端块之间形成焊接区域。

27、通过采用上述技术方案,对焊接台上附属组件做出结构上的改进,首先焊接台台面一侧平行于该侧边缘长度方向竖直设置定位板,并于定位板靠近焊接台中心的一侧设置用于定位多片钢片的定位组件,借助定位组件,将钢片有序排布并贴合钢板顶侧焊接;基于此,焊接台上还设置有定位端块,在长度方向上将钢板的待焊接面定位于焊接台的正确位置处,以确保钢片与钢板的正确位置焊接。进一步地,上述方案中还包括设置在焊接台上的夹板,用于夹持竖直设置的钢板。

28、可选的,还包括;

29、稳定机构,设置于所述底台两相对转角,所述稳定机构朝靠近所述底台的方向往复滑移。

30、通过采用上述技术方案,稳定机构于底台两相对转角处相向往复滑移,在吊运装置放置钢板前,焊工控制稳定机构相向滑移,而后吊运装置运输钢板下移靠近稳定机构,焊工将钢板摇晃至两稳定机构之间,通过从相对两转角对钢板做出限位,避免钢板下落过程中因摇晃导致最终位置出现偏差,影响后续人防门零部件焊接。

31、本技术另一方面提供一种用于人防门架构组装焊接的焊接方法,包括以下步骤:

32、将钢板竖直置于所述焊接台的焊接区域内,将多片钢片置于所述定位板的定位组件上,焊工配合所述定位组件完成单片钢板焊接;

33、所述吊运装置将钢板运至底台上方,钢板两端分别置于所述第一夹持槽与第一限位槽内;

34、所述第二限位块沿平行于所述第一限位块的滑移方向滑移,将剩余钢板安装至所述第二夹持槽与所述第二限位槽内,所述第一限位块与所述第二限位块依次滑移至预设位置。

35、通过采用上述步骤,焊工通过辅助装置的配合实现减轻劳动强度,提高钢板的输送与焊接效率;首先焊工需将多片钢片依次排布于定位组件上,使得钢片沿钢板等间距分布,钢片的焊接面朝向钢板的待焊接面设置,钢片于定位组件的分布位置对应于钢板待焊接面上的定位位置,焊工推动定位板将钢片焊接于钢板即可;而后,定位组件退给,焊工于相邻两片钢片之间切割开槽以形成钢板交叉插接的插槽,焊接台上的焊接完成后由吊运装置运输至底台上组装,经过第一限位块与第二限位块的辅助效果,将每块钢板倾斜于底板上钢板的侧边交叉放置以形成支撑件,后续焊工将另一块门板对应放置即可。

36、综上所述,本技术包括以下至少一项有益技术效果:

37、1.将传统方案中的步骤结合,提高焊接与组装效率,传统方案中,焊工为先于钢板上开槽,所有钢板交叉安装并焊接于门板上后,再依次焊接钢片,由此,单扇人防门的焊接效率较为低下,本实施例中通过焊接台将钢板上的钢片与开槽过程相结合,钢板加工完成之后运到底台上组装,且焊接台上相应的定位组件节省焊工反复定位并确认的过程;

38、2.焊接台设置于底台一侧,通过吊运装置将焊接台与底台相连接,组成装配线,焊工无需搬运人防门零部件,减轻劳动强度;

39、3.通过第一限位块与第二限位块的滑移,调整底台相应侧第一限位块与第二限位块的位置,以辅助焊工将加工完成的钢板安装到相应位置处焊接,节省焊工反复确认钢板位置的过程以提高焊接效率。

- 还没有人留言评论。精彩留言会获得点赞!