一种连续挤压成型与激光织构同步加工型材的方法

本发明涉及一种连续挤压成型与激光织构同步加工型材的方法,属于材料制造领域。

背景技术:

1、激光微织构(laser texturing/laser structuring/laser micro etching)近些年快速发展,是表面功能结构构筑的重要方法。但是激光微织构技术要在表面构筑微纳结构,一般使用化学法,压印法,光刻,激光雕刻等方法。化学法使用化学试剂;压印、光刻和激光雕刻均存在产量小,成本高等问题,无法批量化降成本。

2、一般的金属及其复合材料,可先挤压成型再激光加工,但是效率低,能耗大。另外内部腔体部分也不能进行激光织构处理。

3、可应用于加工的型材包括功能化热沉型材、相变冷板传热型材;也可以用于散热器、蒸发器、冷凝器、吸光板、微流道导流板、送样器等功能器件的部件加工。

技术实现思路

1、本发明所要解决的技术问题是提供一种连续挤压成型与激光织构同步加工型材的方法,将两种工艺结合,高速高效成型功能结构一体化型材。

2、为此,本发明将激光加工整合到挤压成型过程中,替代现有先挤压成型再激光加工的工艺。将透光、耐磨、不粘连的透光窗口内置于挤压模具上,可以高速高效加工功能结构一体化型材。

3、本发明方法的流程中使用与现有设备不同的复合机构,具体过程如下。

4、(1)毛坯准备,将可以塑性成型的金属,以坯料形式准备;

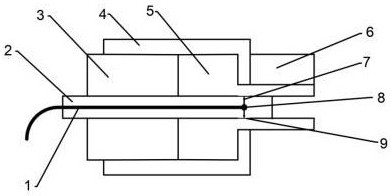

5、(2)使用激光织构复合模具,在连续挤压成型的挤压腔的中心,设置有中空的芯轴,所述芯轴用于引入光纤,所述光纤的头部连接有激光光源,在芯轴对应激光光源的壁上安装透光窗口,所述芯轴同时穿过凸模的中心;

6、(3)通过控制系统,先推挤凸模,后启动激光,在凸模挤压内腔体表面同时,实现激光对内腔表面的同步织构。

7、本发明中所述的透光窗口可以采用蓝宝石等镀膜耐磨透光窗口。

8、本发明采用光纤、分光光路、光学整形系统,将激光引入挤压模具。将激光微织构的激光加工系统整合到挤压成型模具内部,把激光光源导入到挤压模具内部。在挤压成型中,毛坯推压,挤压模具和激光加工进行协同作业。充分利用压力加工的加热、相变等效应,在模具挤压内腔体表面同时,实现激光对内腔表面的同步织构,提高型材功能表面的加工速度,通过激光织构实现各种功能(一种或多种复合),比如超浸润、抗结冰、自清洁、超黑、抗菌、抗腐蚀、吸波、超滑、耐磨等等。

9、本发明与现有的激光冲击压印技术的区别在于:激光冲击压印的物理机制是激光冲击波压力(要求激光单脉冲能量极大)。而本发明不利用冲击波压力,是利用激光烧蚀切除,织构等减材加工效应。

技术特征:

1.一种连续挤压成型与激光织构同步加工型材的方法,其特征在于,具体过程如下:

2.根据权利要求1所述的方法,其特征在于,所述的透光窗口采用蓝宝石等镀膜耐磨透光窗口。

3.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述金属,为铜、铝、镁、钛、银、钢或其复合材料。

4.根据权利要求1所述的方法,其特征在于,步骤(1)中,坯料形式为中厚板、粗棒或粗胚。

5.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述激光光源为脉冲激光或连续激光。

6.根据权利要求5所述的方法,其特征在于,所述脉冲激光的脉宽0.1飞秒-0.1秒,重频10ghz-1khz。

技术总结

本发明涉及一种连续挤压成型与激光织构同步加工型材的方法,属于材料制造领域。(1)毛坯准备,将可以塑性成型的金属,以坯料形式准备;(2)使用激光织构复合模具,在连续挤压成型的挤压腔的中心,设置有中空的芯轴,所述芯轴用于引入光纤,所述光纤的头部连接有激光光源,在芯轴对应激光光源的壁上安装透光窗口,所述芯轴同时穿过凸模的中心;(3)通过控制系统,先推挤凸模,后启动激光,在凸模挤压内腔体表面同时,对内腔表面同步激光织构。本发明在模具挤压内腔体表面同时,实现激光对内腔表面的同步织构,提高型材功能表面的加工速度,实现各种功能。

技术研发人员:娄德元,董超帅,陈晨阳,江宏亮,杨东超,张明堂

受保护的技术使用者:湖北工业大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!