一种基于电火花、切削、超声复合的深微孔加工方法

本发明涉及工件加工,尤其是涉及一种基于电火花、切削、超声复合的深微孔加工方法。

背景技术:

1、深微孔在航天液体火箭发动机推力室和涡轮泵中有着广泛的应用。有的工件需要在其上加工深微孔。

2、现有技术中,深微孔目前多采用数控钻铣加工技术加工制造。

3、本申请人发现现有技术至少存在以下技术问题:采用钻刀或铣刀加深微孔时,直径较小的钻刀或铣刀价格昂贵,且由于孔的孔径小、深度大,钻刀或铣刀容易断裂,加工难度大;且孔的内部加工质量、表面加工质量较差。

技术实现思路

1、本发明的目的在于提供一种基于电火花、切削、超声复合的深微孔加工方法,以解决现有技术中存在的工件上深微孔加工难度大、孔加工质量较差的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本发明提供了以下技术方案:

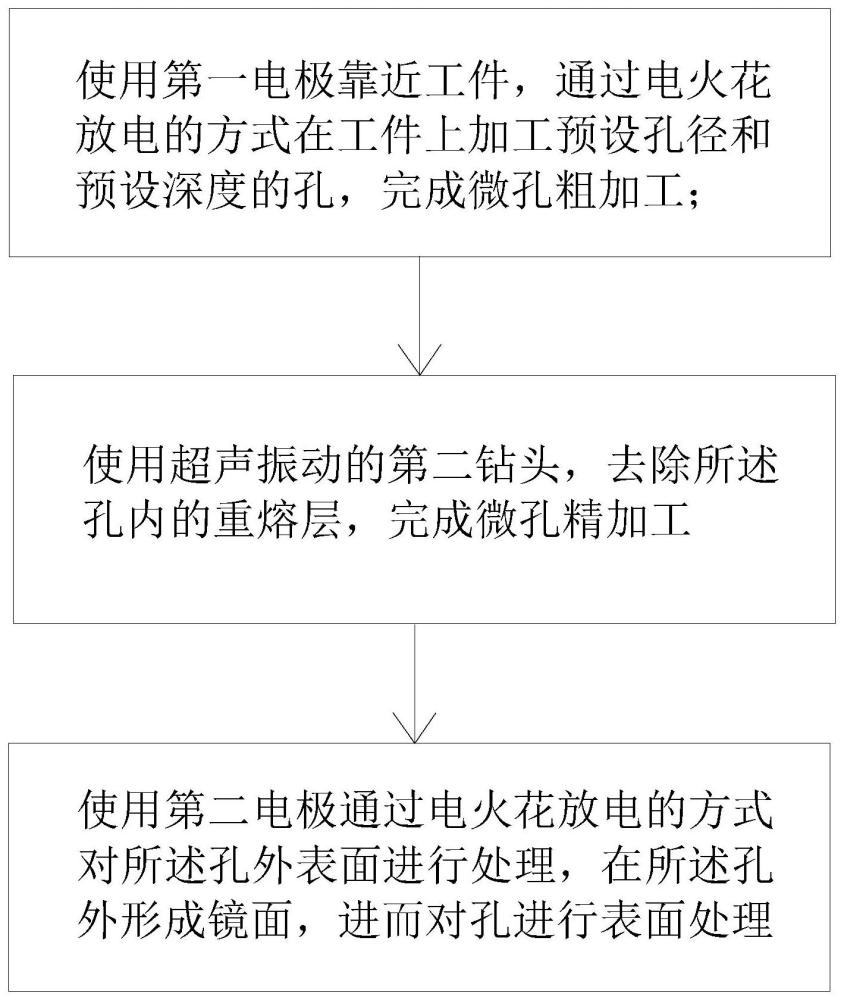

3、本发明提供的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,该加工方法包括:

4、使用第一电极靠近工件表面形成微放电通道,在工件上通过电火花放电的方式加工目标孔径和目标深度的孔,完成微孔粗加工;

5、或者,先使用第一电极靠近工件表面形成微放电通道,在工件上加工深度小于目标深度的孔,再使用超声振动的第一钻头将孔加工至目标深度,完成微孔粗加工;

6、使用超声振动的第二钻头,去除所述孔内的重熔层,完成微孔精加工;所述第二钻头的直径大于所述第一钻头;

7、使用第二电极通过电火花放电的方式对所述孔外表面进行处理,在所述孔外形成镜面,进而对孔进行表面处理。

8、优选的,所述第二电极的工作功率小于所述第一电极的工作功率。

9、优选的,所述深微孔的孔径小于0.3mm。

10、优选的,当所述深微孔的深径比小于等于10时,使用第一电极靠近工件表面形成微放电通道,在工件上通过电火花放电的方式加工目标孔径和目标深度的孔,完成微孔粗加工;

11、当所述深微孔的深径比小于10时,先使用第一电极靠近工件表面形成微放电通道,在工件上加工深度小于目标深度的孔,再使用超声振动的第一钻头将孔加工至目标深度,完成微孔粗加工。

12、优选的,在使用第二电极对所述孔外表面进行处理,在所述孔外形成镜面,进而对孔进行表面处理之后,对所述孔进行表面质量检测。

13、优选的,所述加工方法使用五轴加工机床,在加工机床的z轴上分别设置电火花微孔加工轴、超声振动加工轴和电火花成型加工轴,所述第一电极安装于所述电火花微孔加工轴上,所述第一钻头或所述第二钻头安装于所述超声振动加工轴上,所述第二电极安装于电火花成型加工轴上。

14、优选的,所述加工机床包括转动平台,所述工件固定于转动平台上,所述电火花微孔加工轴、超声振动加工轴和电火花成型加工轴均位于所述转动平台的上方。

15、优选的,在将工件固定到转台上之前,对工件进行裁剪、铣削或锯割,获得目标形状和尺寸的工件。

16、优选的,在加工前,对所述第一电极、所述第一钻头、所述第二钻头和所述第二电极进行校正,使所述第一电极、所述第一钻头、所述第二钻头和所述第二电极垂直设置。

17、优选的,在加工时,使高闪点、低粘度的矿物油做加工液。

18、本发明提供的基于电火花、切削、超声复合的深微孔加工方法,与现有技术相比,具有如下有益效果:采用电火花的方式先进行深微孔的粗加工,能够减少钻头的断裂风险,利用超声振动的钻头去除孔内重熔层,利用电火花放电的方式形成孔外镜面,保证孔外表面质量,适用于生产高精度零件,尤其适用于难以加工的复杂形状或高硬度材料。整合电火花、切削、超声复合多种加工技术可以提高生产效率,减少工件残余应力,获得更高质量的成品。

技术特征:

1.一种基于电火花、切削、超声复合的深微孔加工方法,其特征在于,该加工方法包括:

2.根据权利要求1所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,所述第二电极的工作功率小于所述第一电极的工作功率。

3.根据权利要求1所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,所述深微孔的孔径小于0.3mm。

4.根据权利要求1所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,当所述深微孔的深径比小于等于10时,使用第一电极靠近工件表面形成微放电通道,在工件上通过电火花放电的方式加工目标孔径和目标深度的孔,完成微孔粗加工;

5.根据权利要求1所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,在使用第二电极对所述孔外表面进行处理,在所述孔外形成镜面,进而对孔进行表面处理之后,对所述孔进行表面质量检测。

6.根据权利要求1所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,所述加工方法使用五轴加工机床,在加工机床的z轴上分别设置电火花微孔加工轴、超声振动加工轴和电火花成型加工轴,所述第一电极安装于所述电火花微孔加工轴上,所述第一钻头或所述第二钻头安装于所述超声振动加工轴上,所述第二电极安装于电火花成型加工轴上。

7.根据权利要求6所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,所述加工机床包括转动平台,所述工件固定于转动平台上,所述电火花微孔加工轴、超声振动加工轴和电火花成型加工轴均位于所述转动平台的上方。

8.根据权利要求7所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,在将工件固定到转台上之前,对工件进行裁剪、铣削或锯割,获得目标形状和尺寸的工件。

9.根据权利要求1所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,在加工前,对所述第一电极、所述第一钻头、所述第二钻头和所述第二电极进行校正,使所述第一电极、所述第一钻头、所述第二钻头和所述第二电极垂直设置。

10.根据权利要求1所述的基于电火花、切削、超声复合的深微孔加工方法,其特征在于,在加工时,使高闪点、低粘度的矿物油做加工液。

技术总结

本发明提供了一种基于电火花、切削、超声复合的深微孔加工方法,涉及工件加工领域,该方法包括:使用第一电极靠近工件,通过电火花放电的方式在工件上加工目标孔径和目标深度的孔,完成微孔粗加工;或者,先使用第一电极靠近工件,通过电火花放电的方式在工件上加工深度小于目标深度的孔,再使用超声振动的第一钻头将孔加工至目标深度,完成微孔粗加工;使用超声振动的第二钻头,去除孔内的重熔层,完成微孔精加工;第二钻头的直径大于第一钻头;使用第二电极通过电火花放电的方式对孔外表面进行处理,在孔外形成镜面,进而对孔进行表面处理。该方法整合电火花、切削、超声复合多技术可以提高生产效率,减少工件残余应力,获得更高质量的成品。

技术研发人员:刘建勇,李龙,罗学科,董浩然,陈家倩,徐铭成,刘中阳

受保护的技术使用者:北京石油化工学院

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!